一种高密度聚乙烯外护管与预制直埋保温管连续生产系统的制作方法

1.本实用新型涉及管道加工设备领域,具体指的是一种高密度聚乙烯外护管与预制直埋保温管连续生产系统。

背景技术:

2.高密度聚乙烯外护管材是专门用于制造聚氨酯泡沫塑料预制直埋保温管及保温管件的外保护材料。主要应用于城市集中供热和油田输油管道保温管制造。

3.保温管是高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋(管廊)保温管的简称。用于输送热水、蒸汽、石油和天然气等,在石油、化工、航天、军事、集中供热、中央空调、市政等管道的绝热保温工程均有广泛应用。

4.高密度聚乙烯外护管单一原料加热挤出成型。由高密度聚乙烯原料(hdpe)混合黑色色母粒或炭黑颜料混拌均匀,同时添加塑料专用抗紫外线添加剂经塑料挤出机加热挤出螺旋机头成型,真空定径冷却制成。

5.保温管从内向外分为三层结构

6.第一层:工作钢管,简称钢管,根据客户要求一般设计选用无缝钢管、螺旋钢管或直缝钢管。钢管表面需经抛丸除锈工艺处理后,达到相关标准的要求。

7.第二层:聚氨酯保温层,简称保温层。保温层包覆在钢管层的外表面,生产时将聚氨酯双组份原料液压输送气动混合喷射钢管表面与高密度聚乙烯外护管内环形空间发泡制成。

8.第三层:高密度聚乙烯保护层,简称外护层或外护管;通常是具有一定壁厚的黑色或黄色聚乙烯塑料管材。其作用一是保护保温层免遭机械硬物破坏,二是防腐、防水。

9.现有高密度聚乙烯外护管、保温管的生产,生产效率低、成本高,保温管中间的保温层发泡不均匀,容重高(必须高压发泡才能充满),空洞多且不易监测和控制,且外护管、保温层以及钢管之间贴合不紧密。

技术实现要素:

10.本实用新型的目的在于克服上述不足,提供一种高密度聚乙烯外护管与预制直埋保温管连续生产系统。

11.该连续生产系统包括按照外护管、保温管生产流程依次排列的输送装置、推进装置、成型装置、真空定径装置、冷却装置、牵引装置以及输出装置,该输送装置用于生产保温管的钢管输送,该推进装置用于将钢管推至成型装置,该成型装置用于保温管、外护管的成型,形成成型管,该真空定径装置用于成型管的真空定径,该冷却装置用于真空定径后的成型管进行冷却,该牵引装置用于成型管的牵引输送,该输出装置用于成型管的输送,该成型装置上设置有至少两进料口,该进料口均连接有原料挤出机,该原料挤出机可将外护管的原料加热烘干、搅拌后经进料口输送至成型装置内,在成型装置内形成外护管;该成型装置上还设置有多个混合料注料枪,该混合料注料枪均连接有混合料注入装置,该混合料注入

装置可将用于加工保温管的保温层的混合料经混合料注入枪注入成型装置后,与成型装置中的外护管、钢管一起发泡、固化、熟化加工成三位一体预制直埋保温管。

12.优选的,该输送装置上设置有可供钢管穿过的中频加热装置,该中频加热装置用于钢管外壁的预热。

13.优选的,该输送装置滚动设置有托管小车,该托管小车用于成型后的保温管内的钢管端部托运。

14.优选的,该输出装置上还设置有自动切割机,该自动切割机位于托管小车远离成型装置的一侧,用于成型后保温管或外护管的切割。

15.优选的,该输出装置上还设置有自动喷字机,该自动喷字机位于自动切割机远离托管小车的一侧,用于成型后保温管或外护管的自动喷字。

16.优选的,该成型装置上还设置有延伸至成型装置内的探棒监视装置,该探棒监视装置用于传输成型装置内的工作影像。

17.优选的,该混合料注入装置包括加热供料罐和配料搅拌罐以及与加热供料罐、配料搅拌罐连接的比例泵,该比例泵通过管路与混合料注料枪连接,可将加热供料罐内组分原料与配料搅拌罐内的组分原料,经混合料注料枪形成双组分混合原料注入成型装置内。

18.优选的,该真空定径装置包括真空定径管套、设置在真空定径管套内壁上的电晕线圈。

19.优选的,该中频加热装置包括可供钢管穿过的中频加热感应线圈、与中频加热感应线圈电性连接的中频电源控制柜。

20.优选的,该冷却装置包括冷却水槽、设置在冷却水槽上方的冷却水管,该喷淋管可对冷却水槽的成型管进行喷水冷却。

21.通过采用上述的技术方案,本实用新型的有益效果是:

22.1、采用具有双进料口的成型装置,配合双侧螺旋原料挤出机(两原料挤出机相对设置),形成双机对挤,使得原料供料快、供料均匀,提高了外护管的生产效果和生产质量,同时采用多个混合料注入装置经多个混合料注料枪同时供料配合外护管,钢管加工形成三位一体的预制保温管,提高保温管的生产效率,同时使得保温层发泡密度更加均匀。

23.2、通过托管小车对成型后的保温管内的钢管端部进行托运,有效的防止保温管底部聚氨酯保温层发泡、固化定型期间不受钢管自重影响。

24.3、通过中频加热感应线圈对钢管外壁的预热以及通过真空定径管套内的电晕线圈的电晕处理,增加了保温管内外护管与保温层之间的附着力,提高外护管与保温层之间的紧密性,同时确保保温层成型密度均匀,实现了保温管三层一体的紧密结构。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一个或数个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据此类附图获得其他的附图。

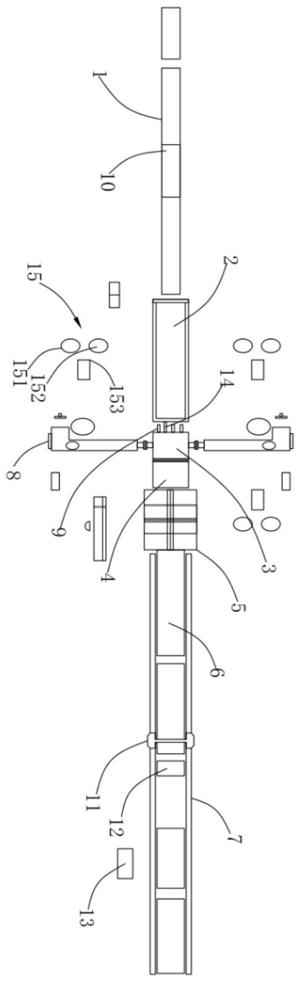

26.图1为本实用新型连续生产系统设备平面布置总示意图;

27.图2为本实用新型成型装置(螺旋机头)结构示意图;

28.图3为本实用新型真空定径装置结构示意图;

29.图4为本实用新型托管小车托管结构示意图;

30.图5为本实用新型监视探棒结构示意图。

31.主要附图标记说明:1输送装置,2推进装置,3成型装置,31进料口,4真空定径装置,41真空定径套管,42电晕线圈,5冷却装置,6牵引装置,7输出装置,8原料挤出机,9混合料注料枪,10中频加热装置,11托管小车,12自动切割机,13自动喷字机,14探棒监视装置,141无缝钢管,1411管接头,142高清摄像头,143玻璃保护管,144铁丝杆、145棉擦头,15混合料注入装置,151加热供料罐,152配料搅拌罐,153比例泵。

具体实施方式

32.以下将结合附图及实施例来详细说明本实用新型的实施方式,借此对本实用新型如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本实用新型中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本实用新型的保护范围之内。

33.同时,在以下说明中,处于解释的目的而阐述了许多具体细节,以提供对本实用新型实施例的彻底理解。然而,对本领域的技术人员来说显而易见的是,本实用新型可以不用这里的具体细节或者所描述的特定方式来实施。

34.根据本实用新型提供的一种大口径黑色高密度聚乙烯外护管材与聚氨酯预制直埋(管廊)保温管连续生产系统,大口径黑色高密度聚乙烯外护管材是指1380-1680mm(可更大)口径黑色高密度聚乙烯(hdpe)用于集中供热预制直埋保温管制造的外护管材。所述高密度聚乙烯外护管聚氨酯预制直埋(管廊)保温管是指由钢质管道外层高密度聚乙烯外护管与中间聚氨酯泡沫塑料保温层同步连续成型生产出的高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋(管廊)保温管。

35.参照图1,该连续生产系统包括按照外护管、保温管生产流程依次排列的输送装置1、推进装置2、成型装置3、真空定径装置4、冷却装置5、牵引装置6以及输出装置7,该输送装置1(输送装置1主要采用管道传动架)用于生产保温管的钢管输送,该推进装置2用于将钢管推至成型装置3,参照图2,该成型装置3(成型装置3主要采用双侧螺旋进料内部螺旋出料一步法专用螺旋机头;该机头结构简单,较传统管中管机头重量轻,耗电量少高效节能,保温管连续生产速度快,内侧数控加工热塑螺旋流道,高密度聚乙烯原料挤出成型均匀,消除传统机头单侧进料出现缝合线等缺陷)用于保温管、外护管的成型,形成成型管,该真空定径装置4(采用1.2m带内壁电晕的真空定径装置4,配合牵引装置6高效生产高密度聚乙烯外护管材,参照图3,真空定径装置4包括真空定径管套、设置在真空定径管套内壁上的电晕线圈42(铜丝网),具体为内电极,内电极包括贴敷在真空定径管套外环面的铜丝网,铜丝网通过一穿过真空定径管套内环的高压导线连接高压电源的正极;真空定径管套的上方设置外电极,外电极为浇敷在外护层上的水,外电极的下方设置水箱,水箱的底部通过高压导线连接到高压电源的负极。铜丝网为目的丝网,高压导线外侧包裹聚四氟管绝缘层,利用高频高电压在外护管的内表面电击产生低温等离子体,使产生游离基反应而使聚合物发生交联,外护管的内表面变粗糙,附着能力得到增强,从而提高外护管与保温层的结合性,有效防止脱壳现象的发生)用于成型管的真空定径,该冷却装置5用于真空定径后的成型管

进行冷却,该冷却装置5包括冷却水槽、设置在冷却水槽上方的冷却水管,该喷淋管可对冷却水槽的成型管进行喷水冷却。

36.参照图1,该牵引装置6(牵引机)用于成型管的牵引输送,该输出装置7用于成型管的输送,参照图2,该成型装置3上设置有至少两进料口31,该进料口31均连接有原料挤出机8(主要采用成型塑料挤出机,主要包括挤出机本体,设置在挤出机本体上的进料斗、调速控制箱,上料机以及用于聚乙烯原料回用料色母粒改性剂等的混合搅拌器,进料机为气动聚乙烯上料机,用于聚乙烯的上料,上料斗为聚乙烯颗粒烘干进料斗,调速控制箱为挤出机加热调速控制箱),该原料挤出机8可将外护管的原料(聚乙烯)加热搅拌后经进料口31输送至成型装置3内,在成型装置3内形成外护管;该成型装置3上还设置有多个混合料注料枪9,优选采用三个,具体分布在外护管内侧圆周12点和上午9点下午15点方位,该混合料注料枪9均连接有混合料注入装置15,该混合料注入装置15可将用于加工保温管的保温层的双组分混合料经混合料注入枪混合后注入成型装置3后,与成型装置3中的外护管、钢管一起发泡、固化,熟化成型预制保温管,该混合料注入装置15包括加热供料罐151和配料搅拌罐152以及与加热供料罐151、配料搅拌罐152连接的比例泵153,该比例泵153通过管路与混合料注料枪9连接,可将加热供料罐151内组分原料与配料搅拌罐152内的组分原料(加热供料罐151内的组分原料为异菁酸酯,配料搅拌罐152内的组分原料为搅拌混合后的组合聚醚),经混合料注料枪9形成双组分混合原料注入成型装置内。

37.该输送装置1上设置有可供钢管穿过的中频加热装置10,该中频加热装置10用于钢管外壁的预热;该中频加热装置10包括可供钢管穿过的中频加热感应线圈、与中频加热感应线圈电性连接的中频电源控制柜,具体:还包括传感器、控制器,中频电源控制柜内的中频电源的额定功率为500kw,中频电源连接预设在钢管的外表面的中频加热感应线圈,传感器设置在中频加热处理后的钢管的一侧,传感器、中频电源均与控制器连接。

38.参照图4,该输送装置1滚动设置有托管小车11,该托管小车11用于成型后的保温管内的钢管端部托运(保温管成型后,其端部为延伸出的钢管端部);采用在整条生产线成品管传送工段加装了钢轨,托管小车11为双轮组合托管小车可子在钢轨上移动,将钢管行进之中托起,确保聚氨酯固化稳定直至完全产生强度高质量成型保温管。该输送装置1上还设置有自动切割机12(主要为环向自动切割机12),该自动切割机12用于成型后保温管或外护管的切割。该输送装置1上还设置有自动喷字机13,该自动喷字机13用于成型后保温管或外护管的自动标识喷字。该成型装置3上还设置有探棒监视装置14延伸至成型装置3内的探棒监视装置14(参照图5,探棒监视装置14包括无缝钢管141,设置在无缝钢管141端部的高清摄像头142,该高清摄像头上套设有玻璃保护管143,有效的防止高清摄像头142损坏,由于螺旋机头内的压缩空气容易造成玻璃保护管143表面雾化,影响高清摄像头142的拍摄,在无缝钢管141内设置有铁丝杆144,且在铁丝杆的端部设置有棉擦头145,通过铁丝杆144带动棉擦头145转动对玻璃保护管143表面进行擦拭,同时在无缝钢管141上设置有与空压机连接的管接头1411,通过管接头1411将压缩气体通入无缝钢管141内,玻璃保护管143的表面形成“风幕”,有效防止螺旋机头内的颗粒物、杂质破坏玻璃保护管143,同时可防止螺旋机头内的压缩空气造成玻璃保护管143表面雾化,为了提高整个探棒监视装置14的耐热性,在无缝钢管141表面缠绕有石棉隔热层,起到隔热的作用),该探棒监视装置14用于传输成型装置3内的工作影像,参照图5,具体采用风幕与自清洁双保险风冷结合高温绝热无缝

钢管141探棒式彩色高清摄像及显示系统,监视直观可靠,通过直观监视聚氨酯发泡液面位置,调整三组比例泵153供料量,确保聚氨酯发泡均匀。

39.实施例1

40.高密度聚乙烯外护管材单独生产工艺流程为:高密度聚乙烯原料混配准备就绪;双侧进料料螺旋机头口模、中频加热感应线圈、真空定径管套安装准备就绪;生产规格引管准备就绪并安装就位,原料挤出机8挤出聚乙烯热料对接实现热熔焊接成一体;牵引机就位并卡紧引管管壁;环形切割机就位,下管传送线操平定位;各工段生产人员就位,验收原料挤出机8各加热区,机头及口模加热温度达到生产要求时,启动原料挤出机8挤出并缓慢启动牵引机行进,启动真空定径管套和冷却装置5的水冷及冷却系统,钻孔探测新生产聚乙烯管壁厚度,指导调整挤出机螺杆转数和牵引机行进速度,壁厚偏差合格后确定生产工艺参数,正常生产,到达定尺长度后启动自动切割,外护管成品管材下线。

41.连续生产高密度聚乙烯外护管聚氨酯泡沫塑料预制直埋(管廊)保温管生产工艺流程为:

42.生产准备:整条生产线调线操平固定传送线相对位置;安装双侧进料螺旋机头及配套电晕真空定径套管41;安装引管和自动纠偏机、调偏环;大口径管生产取消自动纠偏机,更换冷却水槽和定位环,安装好托管小车,调试好自动切割机12及数控自动喷字机13;聚氨酯组合聚醚混配搅拌,ab原料预热;聚乙烯原料混配完成气动烘干上料机准备就绪;混合料注料枪9及监视探棒安装就绪,电晕线圈42安置调试完成,中频加热感应线圈更换到位。钢管管号录入生产记录并按上线顺序编号准备启动生产;

43.启动抛丸除锈,验证除锈合格钢管进入保温管生产线,将钢管行进送入生产线机头冷却套与聚乙烯引管平齐位置进行引管热熔对接和与钢管前端热封闭冷却连接;调偏定位及校正固定混合料注料枪9和探棒监视装置14的监视探棒位置;固定好整条生产线,统一启动生产;

44.气温低于10℃时启动中频电源,利用中频加热感应线圈对钢管进行预热,气温高于10℃时不启动中频电源。启动生产线先同步启动两台对挤的成型塑料挤出机和真空定径管套和电晕线圈42,启动整条传送线行走系统(上下动力管传送线),启动冷却水系统,启动环向切割机及数控自动喷字机13;启动聚氨酯给料比例泵153,启动摄像监视系统,调整整线行走速度与原料挤出机8挤出速度、聚氨酯发泡液面位置相匹配,固定工艺参数正常实现生产。

45.正常生产钢管经抛丸除锈验收合格进入本发明连续生产线,每根钢管之间有专用对接头内撑在钢管内壁,为避免聚氨酯发泡原液进入钢管内,钢管接头上线对紧后接口处缠绕牛皮纸胶带封闭;连续对接一体的钢管经中上管区钢管传送架推进穿过中频加热感应圈,进入推进机,并推入双侧进料螺旋机头,继续行进穿过电晕火花感应圈及真空定径管套进入自动纠偏机(小口径管生产才启动自动纠偏机,大口径不使用自动纠偏机)或冷却水槽;此时螺旋机头内部料枪将比例泵153的聚氨酯原料混合注入同步挤出冷却成型的高密度聚乙烯外护管和钢管之间的环形空间形成均匀密实保温层;大口径管生产此处成品管穿过定位环和喷淋管的喷淋区域进入下管成品管传送架;大口径管生产时为避免钢管自重下压底部正在发泡固化的聚氨酯保温层严重影响产品质量,采用轨道托管小车把成品保温管端部的钢管托起行进解决这一问题,使本实用新型技术生产的预制直埋保温管规格达

1420-1620mm甚至更大。

46.成品管行至接头定位处进入随行式环向自动切割机12,切割开的成品保温管进入数控自动喷字机13喷标识,使用物联网专用标识漆喷字标识,之后在下管传送架加速行进脱开后进入下管区翻管下线进入成品区完成生产。

47.需说明,在上文的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1