一种挤出成型—光固化一体式的三维打印机

一种挤出成型

—

光固化一体式的三维打印机

技术领域

1.本实用新型涉及生物材料3d打印领域,特别涉及一种结合数字化光处理技术与喷头挤出成型技术的复合三维打印机。

背景技术:

2.生物3d打印基于离散—堆积成形原理,将生物材料或生物单元按仿生形态学、生物结构或生物体功能,在特定环境下用三维打印的技术手段制造出具有个性化的体外三维结构模型或体外三维生物体。此技术是工程制造、材料科学与生命科学交叉诞生的新兴学科。

3.数字化光处理(digital light processing,简称dlp)立体成型技术是一类重要的光固化增材制造技术,它是基于美国德州仪器公司开发的数字微镜组件(digital micromirrordevice,dmd)来完成视觉数字信息显示技术。dlp三维打印技术的基本原理是数字光源投射在液态光敏材料的表面,通过控制dmd中不同镜片的开关角度来控制入射光能否被反射至光吸收器吸收,通过镜片阵列的开关组合形成不同图案的掩模用于固化每层材料的特定区域,进而各层堆叠形成完整的材料快速成型样品。dlp三维打印技术具有成型性好、精度高等优点,但不可打印非光敏材料或含细胞的生物材料以及高粘度的生物材料,且只可使用单种材料进行固化。目前有研究实现了转换多个液缸以实现换液从而进行多材料光固化的方法,但该方法需要将已经打印好结构浸没在另一种液体当中,无法避免材料污染的问题。

4.挤出沉积式生物打印技术包括气动挤出、机械挤出、螺杆挤出,它的基本原理是将热熔性或热融性的生物材料放入料筒升温使材料形成半流动状态,使之受力挤出并冷却成型于底板,材料按指定轨迹逐层成型并层层堆积。挤出沉积式生物打印适用生物材料广泛、喷头温度易控制、相较于dlp打印技术打印速度快,但其打印成型性差,成型结构易塌陷,打印结构单一,不利于模型的个性化定制。

5.基于上述矛盾,同时结合目前骨科医疗领域的强烈需求,亟需开发一种将dlp技术与挤出成型技术相结合的3d打印设备,解决光固化设备的打印材料单一、打印速度慢等问题以及挤出成型设备成型细微结构难、个性化定制难、打印精度低等问题。

技术实现要素:

6.针对上述问题,本实用新型的目的是提供一种将挤出成型工艺和光固化工艺相结合的新型挤出成型—光固化一体式的三维打印机及其打印方法,解决三维打印过程中存在的多种材料(包括生物材料、光敏材料等)个性化打印问题,实现多种材料高精度个性化快速打印。

7.为实现上述目的,本实用新型采用以下技术方案,一种挤出成型—光固化一体式的三维打印机,其特征在于,包括:机架;

8.x、y轴运动机构,固定设置在所述机架上;

9.光固化成型料槽模块,固定设置在所述x、y轴运动机构上,包括钻孔、x轴系统驱动电机、x轴系统电机丝杠、x轴电机座、光处理装置;

10.两个钻孔对称分布;

11.z轴运动机构,固定设置在所述机架上;

12.z轴系统驱动电机,固定设置在所述z轴运动机构上;

13.优选地,所述复合成型平台模块,固定设置在所述z轴运动机构上,包括挤出成型平台、光固化成型平台、无干涉切换装置,用于通过电机驱动齿轮啮合控制挤出成型平台和光固化成型平台沿z轴的运动。

14.光处理装置,位于所述料槽模块的底端,并固定设置在x、y轴运动机构上,用于将光固化成型的图形投影至复合式沉积平台上;

15.优选地,所述光处理装置,采用投影设备,所述投影设备包括:

16.固化光源,由若干发光器件组成的发光屏幕;

17.投影面板,用于固定固化光源。

18.优选地,所述挤出成型平台包括供料驱动电机固定板、供料驱动电机滚珠丝杠固定板、供料驱动电机滚珠丝杠、供料驱动电机、限扭夹具、u型卡槽、针管、温控系统;

19.供料驱动电机固定板,用于固定供料驱动电机于挤出成型齿轮板;

20.供料驱动电机滚珠丝杠固定板,用于校正供料驱动电机滚珠丝杠在运动过程中产生的偏移;

21.优选地,所述限扭夹具,与供料驱动电机滚珠丝杠通过螺纹连接,包括滚珠轴承和钢珠轴承活头;

22.滚珠轴承,用于减小摩擦;

23.钢珠轴承活头,用于消除供料驱动电机滚珠丝杠进给过程中产生的扭矩;

24.u型卡槽,固定于针管尾部,与钢珠轴承活头的接触面为半球状凹槽,用于避免钢珠轴承活头在运动过程中造成针管的活塞轴受力偏移的问题,同时利于针管均匀供料;

25.温控系统,包括散热风扇、散热孔、针管孔;

26.散热风扇,用于散出温控系统内的余热,使其达到快速冷却;

27.散热孔,用于均匀散出温控系统内的余热,防止局部过热;

28.针管孔,内部嵌有聚酰亚胺加热膜,使针管大面积均匀受热。

29.光固化成型平台包括光固化成型固定模块、复合式沉积平台;

30.优选地,光固化成型固定模块,用于将光固化成型平台固定于光固化成型齿轮板及连接复合式沉积平台,其特征还包括吸盘式电磁铁嵌于光固化成型固定模块内部;

31.优选地,吸盘式电磁铁,通电连接光固化成型固定模块与复合式沉积平台,断电将二者分离;复合式沉积平台,其尺寸和厚度是基于后续平台的运动与料槽口的大小进行合理设计的,不存在与料槽发生摩擦、碰撞问题。

32.优选地,复合式沉积平台还包括:螺纹接口、滑块、支撑杆、橡胶圈;

33.螺纹接口、滑块与支撑杆为一个整体,嵌于复合式沉积平台内部,可沿x轴平动;

34.橡胶圈包裹在支撑杆的右端口,用于防止料槽中打印材料浸入复合式沉积平台内部,同时在支撑杆被推至钻孔右端时,与其紧密配合,防止打印过程中复合式沉积平台发生抖动;

35.螺纹接口为活动接口,嵌于滑块左侧外壳内部,可实现沿x轴方向360

°

转动。

36.优选地,所述无干涉切换装置包括:挤出成型齿轮板、齿轮、齿轮电机、光固化成型齿轮板;

37.齿轮电机,固定设置在z轴运动机构上;

38.挤出成型齿轮板、齿轮与光固化成型齿轮板之间相互啮合,通过齿轮电机的螺纹杆旋转控制挤出成型平台和光固化成型平台沿z轴方向的反向移动。

39.优选地,所述机架采用铝合金管材搭建,在所述机架外部设置有遮光机罩,控制整个三维打印机运行的控制系统,所述控制系统包括单片机部件以及与单片机部件电连接的外部pc机,置于机架右侧。

40.本实用新型采用以上技术方案,其具有如下优点:

41.1、本实用新型打印出的模型既包含光敏材料又包含生物材料,解决了三维打印过程中存在的多种材料打印问题;

42.2、本实用新型采用挤出成型与光固化结合的方式打印模型,不仅提高了打印速度,而且提升了模型的力学性能和模型成型性,更有利于模型中药物的均匀缓释,避免药物突释现象; 3、本实用新型可根据病灶处的不同特征进行模型的个性化打印,便于医生分析病情、模型精准释药;

43.4、本实用新型的复合式沉积平台采用挤出成型—光固化一体化沉积平台,极大地提高了打印精度,降低了转换平台及更换打印设备造成的打印误差,同时,一体化的设计极大地减少了设备空间占比;

44.5、本实用新型的复合式沉积平台中采用滑块对支撑杆进行伸缩控制,简化了支撑件的机械结构,同时,支撑杆边缘的橡胶圈防止打印材料渗入,极大地增加了复合式沉积平台的使用寿命;

45.6、本实用新型,巧妙地利用无干涉切换装置对挤出成型模块与光固化模块沿z轴方向的运动进行控制,避免了挤出成型模块与光固化模块在打印过程中发生碰撞、干扰从而破坏打印模型的问题;

46.7、本实用新型的温控系统内部采用聚酰亚胺加热膜增加了材料的受热面积,使喷头受热均匀,外部采用风扇和散热孔进行均匀、快速散热;

47.8、本实用新型多采用模块化安装,便于后期维护与更替。

附图说明

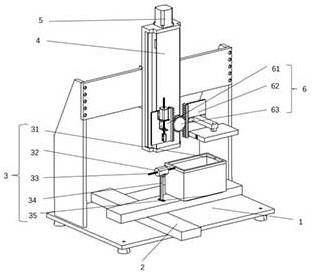

48.图1是本实用新型的整体结构示意图。

49.图2是本实用新型的挤出成型平台示意图。

50.图3是本实用新型的温控系统示意图。

51.图4是本实用新型的光固化成型平台示意图。

52.图5是本实用新型的光固化成型固定模块示意图。

53.图6是本实用新型的复合式沉积平台示意图。

54.图7是本实用新型的无干涉切换装置示意图。

具体实施方式

55.下面结合附图和实施例对本实用新型进行详细的描述。然而应当理解,附图的提供仅为了更好地理解本实用新型,它们不应该理解成对本实用新型的限制。

56.如图1所示,本实用新型的实施例提供了一种挤出成型—光固化一体式的三维打印机,它包括机架1;

57.x、y轴运动机构2,固定设置在所述机架1上;

58.光固化成型料槽模块3,固定设置在所述x、y轴运动机构2上,包括钻孔31、x轴系统驱动电机32、x轴系统电机丝杠33、电机座34、光处理装置35;

59.两个钻孔31对称分布;

60.z轴运动机构4,固定设置在所述机架1上;

61.z轴系统驱动电机5,固定设置在所述z轴运动机构4上;

62.复合成型平台模块6,固定设置在所述z轴运动机构4上,包括挤出成型平台61、光固化成型平台62、无干涉切换装置63,用于通过电机驱动齿轮啮合控制挤出成型平台61和光固化成型平台62沿z轴的运动;

63.光处理装置35,位于所述料槽模块3的底端,并固定设置在x、y轴运动机构2上,用于将光固化成型的图形投影至复合式沉积平台622上。

64.在上述实施例中,优选地,光处理装置35采用投影设备,所述投影设备包括:

65.固化光源,由若干发光器件组成的发光屏幕;

66.投影面板,用于固定固化光源。

67.在上述实施例中,优选地,如图2所示,所述挤出成型平台61包括供料驱动电机固定板611、供料驱动电机滚珠丝杠固定板612、供料驱动电机滚珠丝杠613、供料驱动电机 614、限扭夹具615、u型卡槽616、针管617、温控系统618。

68.在上述实施例中,优选地,供料驱动电机固定板611,用于固定供料驱动电机614于挤出成型齿轮板631;

69.供料驱动电机滚珠丝杠固定板612,用于校正供料驱动电机滚珠丝杠613在运动过程中产生的偏移;

70.限扭夹具615,与供料驱动电机滚珠丝杠613通过螺纹连接,包括滚珠轴承6151和钢珠轴承活头6152;

71.滚珠轴承6151,用于减小摩擦;

72.钢珠轴承活头6152,用于消除供料驱动电机滚珠丝杠613进给过程中产生的扭矩;

73.u型卡槽616,固定于针管617尾部,与钢珠轴承活头6152的接触面为半球状凹槽,用于避免钢珠轴承活头6152在运动过程中造成针管617的活塞轴受力偏移的问题,同时利于针管617均匀供料。

74.在上述实施例中,优选地,如图3所示,温控系统618,包括散热风扇6181、散热孔6182、针管孔6183。

75.散热风扇6181,用于散出温控系统618内的余热,使其达到快速冷却;

76.散热孔6182,用于均匀散出温控系统618内的余热,防止局部过热;

77.针管孔6183,内部嵌有聚酰亚胺加热膜,使针管617大面积均匀受热。

78.在上述实施例中,优选地,如图4、图5、图6所示,光固化成型平台62包括光固化成

型固定模块621、复合式沉积平台622;

79.具体地:光固化成型固定模块621,用于将光固化成型平台62固定于光固化成型齿轮板634 及连接复合式沉积平台622,其特征还包括吸盘式电磁铁6211嵌于光固化成型固定模块621 内部;

80.吸盘式电磁铁6211,通电连接光固化成型固定模块621与复合式沉积平台622,断电将二者分离;

81.复合式沉积平台622,其尺寸和厚度是基于后续平台的运动与料槽口的大小进行合理设计的,不存在与料槽发生摩擦、碰撞问题。

82.在上述实施例中,优选地,如图6所示,复合式沉积平台622还包括:螺纹接口 6221、滑块6222、支撑杆6223、橡胶圈6224;

83.螺纹接口6221、滑块6222与支撑杆6223为一个整体,嵌于复合式沉积平台622内部,可沿x轴平动;

84.具体地:橡胶圈6224包裹在支撑杆6223的右端口,用于防止料槽中打印材料浸入复合式沉积平台622内部,同时在支撑杆被推至钻孔31右端时,与其紧密配合,防止打印过程中复合式沉积平台622发生抖动;

85.螺纹接口6221为活动接口,嵌于滑块6222左侧外壳内部,可实现沿x轴方向360

°

转动。

86.在上述实施例中,优选地,如图7所示,无干涉切换装置63包括:挤出成型齿轮板 631、齿轮632、齿轮电机633、光固化成型齿轮板634;

87.齿轮电机633,固定设置在z轴运动机构4上;

88.挤出成型齿轮板631、齿轮632与光固化成型齿轮板634之间相互啮合,通过齿轮电机633 的螺纹杆6331旋转控制挤出成型平台61和光固化成型平台62沿z轴方向的反向移动。

89.进一步地,机架1采用铝合金管材搭建,在所述机架1外部设置有遮光机罩,控制整个三维打印机运行的控制系统,所述控制系统包括单片机部件以及与单片机部件电连接的外部pc机,置于机架1右侧。

90.本实用新型仅以上述实施例进行说明,各部件的结构、设置位置及其连接都是可以有所变化的。在本实用新型技术方案的基础上,凡根据本实用新型原理对个别部件进行的改进或等同变换,均不应排除在本实用新型的保护范围之外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1