一种缓冲式种植沟模具的制作方法

1.本实用新型涉及注塑模具技术领域,具体涉一种缓冲式种植沟模具。

背景技术:

2.随着工业化的快速发展,模具其以便利、高效的特性被广泛应用,现有技术中以注塑模具使用较为广泛,应用于批量生产形状内部结构复杂的零件的加工,不同的模具由不同的零件构成,从而形成预想中模型。采用上模与下模开合挤压受热融化的塑料构成型腔,经冷却固化开模取出成品即可。

3.现有的注塑模具在工件成形之后需要等待冷却,冷却后通过推杆式的取料结构进行脱模,推杆完成后快速复位的冲击力容易导致推杆损坏,并且种植沟模型体面积较大,需要采用多个推杆进行推动,损坏后由于注塑模具内部结构复杂,装拆不便并且不易维修,从而无法顺利生产。

技术实现要素:

4.实用新型目的:本实用新型将针对以上缺点,提供一种可检测压力式的地漏模具,通过在推送底板与底座之间设置缓冲装置,以解决现有技术存在的上述问题。

5.技术方案:一种缓冲式种植沟模具,包括定模板;与所述定模板垂直固定连接的动模板,形成注塑空间;以及以预定距离与所述动模板相对运动的推送组件,所述推送组件与底座之间对称固定连接有缓冲装置。推送组件包括推送面板,与所述推送面板密切贴合的推送底板,成对的缓冲装置沿推送底板两侧对称设置,并位于底座与推送底板之间,有效缓解推动底板受到的冲击力,并且有效增加维修的方便性,缩短装置的维修时间。

6.在进一步实施例中,所述缓冲装置,包括与所述推送组件过渡配合的转动杆,所述转动杆沿支座预定方向移动,以及固定连接所述底座的限位杆,所述支座截面为“l”型与底座固定连接。限位杆通过过渡板与底座固定连接,过渡板有效限制支座与限位杆之间的距离,从而防止工作碰撞,提高整体装置的运动可靠性。

7.在进一步实施例中,所述支座沿竖直运动方向设置有第一滑槽,所述限位杆与所述第一滑槽预定角度设置有第二滑槽,所述第一滑槽与第二滑槽尺寸相同。滑槽尺寸与转动杆的运动行程相同,从而限制转动杆的移动行程,有效防止冲击力过大而导致缓冲装置损坏。

8.在进一步实施例中,所述转动杆沿轴向设置有转动轴,沿所述转动轴转动,所述转动杆以预定角度延伸与限位杆转动连接。转动杆沿第一滑槽上下移动,并且绕转动轴转动,从而实现缓解不同方向的冲击力,提高缓冲性能。

9.在进一步实施例中,所述转动杆与支座之间固定连接有第一弹性件,形成缓冲区间。第一弹性件在转动杆收到冲击力时,有效避免推动底板与底座相互碰撞,并进一步防止推杆损坏。

10.在进一步实施例中,所述限位杆与转动杆固定连接有连接轴,所述连接轴与过渡

板固定连接第二弹性件,所述第二弹性件对称设置在限位杆两侧。第二弹性件与第一弹性件均采用压缩弹簧,有效防止转动杆受到冲击力时,转动杆末端与限位杆之间发生碰撞,而造成局部损坏。

11.有益效果:与现有技术相比,本实用新型提供的一种缓冲式种植沟模具,通过推送底板与底座之间设置缓冲装置,有效缓解推送底座在进行脱模后复位时产生的冲击力。转动杆与支座之间垂直设置的第一弹性件对推送底座的冲击力进行缓冲,从而有效防止底座与推送底板之间的碰撞,转动杆与支座设置有相同规格的滑槽,有效限制转动杆的移动行程,从而进一步对第一弹性件进行保护,转动杆以预定角度与限位杆活动连接并沿同样角度设置有滑槽,有效控制转动杆受到不同方向的冲击力时,第一弹性件沿转动杆推动方向分散冲击力,实现缓冲。同时当转动杆反复受到冲击力时,连接连接轴与过渡板的第二弹性件有效保护限位杆,防止转动杆的冲击力损坏限位杆。

附图说明

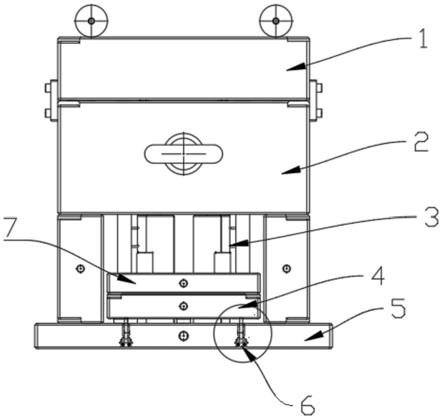

12.图1为本实用新型的整体结构图。

13.图2为本实用新型中缓冲装置的整体结构图。

14.图3为本实用新型中缓冲装置放松状态时的整体结构图。

15.图中各附图标记为:定模板1、动模板2、推杆3、推送底板4、底座5、缓冲装置6、转动杆601、第一弹性件602、第二弹性件603、过渡板604、支座605、转动轴606、第一滑槽607、第二滑槽608、限位杆609、连接轴610、推送面板7。

具体实施方式

16.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

17.申请人认为,传统的注塑模具内成品完成后,需要采用推杆式的脱模方式进行取料,而种植沟成品截面积较大,采用此种办法需要过多的推杆才能进行脱模,并且在脱模以及完成脱模复位过程中,底座5与脱膜组件容易发生撞击,不但影响脱模工作的平稳性,同时复位时的冲击力对底座5以及推杆3容易造成损伤,本身注塑模具内部结构复杂,从而增加了维修难度,降低了工作效率。

18.为解决现有技术存在的上述问题,本实用新型提供了一种可检测压力式的地漏模具,具体方案如下:

19.如图1至图3所示,一种缓冲式种植沟模具,包括定模板1;与所述定模板1垂直固定连接的动模板2,形成注塑空间;以及以预定距离与所述动模板2相对运动的推送组件,所述推送组件与底座5之间对称固定连接有缓冲装置6。缓冲装置6成对沿推送底板4两侧对称设置,并位于底座5与推送底板4之间,推送组件包括推送面板7,与所述推送面板7密切贴合的推送底板4,推送面板7与推送底板4同步运动,从而推动推杆3向上移动,实现脱模,脱模完成后推送面板7与推送底板4再次同步复位,而传统注塑模具仅仅通过伸缩杆实现推送无法缓解推送底板4所带来的的冲击力。成对的缓冲装置6有效缓解推动底板受到的冲击力,并

且外部设置有效增加维修的方便性,缩短装置的维修时间。具体缓冲装置6方案如下:

20.所述缓冲装置6,包括与所述推送组件过渡配合的转动杆601,所述转动杆601沿支座605预定方向移动,以及固定连接所述底座5的限位杆609,所述支座605截面为“l”型与底座5固定连接。限位杆609通过过渡板604与底座5固定连接,过渡板604有效限制支座605与限位杆609之间的距离,从而防止工作碰撞,提高整体装置的运动可靠性。所述转动杆601与支座605之间固定连接有第一弹性件602,形成缓冲区间。由于第一弹性件602压缩时带动转动杆601移动,所述支座605沿竖直运动方向设置有第一滑槽607,所述限位杆609与所述第一滑槽607预定角度设置有第二滑槽608,所述第一滑槽607与第二滑槽608尺寸相同。由于推送过程中,种植沟的截面积较大,推送底板4对转动杆601所承受冲击力方向不定,所述限位杆609与转动杆601固定连接有连接轴610,所述转动杆601沿轴向设置有转动轴606,沿所述转动轴606转动,所述转动杆601以预定角度延伸与限位杆609转动连接,滑槽尺寸与转动杆601的运动行程相同,转动杆601在受到冲击转动杆601通过转动轴606沿第一滑槽607上下移动,并且绕转动轴606转动,从而实现缓解不同方向的冲击力,对第一弹性件602实现压缩,达到缓冲效果,并有效提高缓冲性能,连接轴610固定连接限位杆609并使转动杆601沿转动轴606上的第二滑槽608移动,并进一步推送第一弹性件602实现一定角度的位移,从而对推动底座5带来不同方向的力进行缓冲,并且第一滑槽607限制转动杆601的移动行程,有效防止冲击力过大而导致缓冲装置6损坏。

21.此外,在缓冲过程中为防止转动杆601末端与限位杆609之间发生碰撞,而造成局部损坏,所以所述连接轴610与过渡板604固定连接第二弹性件603,所述第二弹性件603对称设置在限位杆609两侧。第二弹性件603与第一弹性件602均采用压缩弹簧,当推送底板4对转动杆601具有冲击时,转动杆601将冲击力传送至第一弹性件602,第一弹性件602有效避免推动底板与底座5相互碰撞,并进一步防止振动传递给推杆3,对推杆3进行保护。在转动杆601受到冲击力时,带动连接轴610在第二滑槽608内移动,并伴随有一定的晃动,第二弹性件603有效提高了连接轴610移动的稳定性。

22.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制。在不脱离所附权利要求定义的本实用新型的精神和范围前提下,可对其在形式上和细节上做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1