一种液态硅胶模具进胶结构的制作方法

1.本技术涉及硅胶加工的领域,尤其是涉及一种液态硅胶模具进胶结构。

背景技术:

2.硅胶制品具有优秀的化学稳定性和热稳定性,并且具有耐高温和耐低温的特性。在电子、汽车、机械等方面得到了广泛的应用。

3.硅胶制品通常需要将液态硅胶注入模具,待模具内的液态硅胶固化后将模具内固化的硅胶取出,以制得初步成型的硅胶制品。在进行注入工序时,需要通过进胶管将液态硅胶注入模具内,以使液态硅胶充满模具内部,进而使液态硅胶在固化时得到与模具内部形状相同的硅胶制品。

4.在进行注胶时,常使用注塑机将液态硅胶注入至模具中,注塑机一般通过把进胶管插入模具的进胶口进行注塑。注塑不同形状的硅胶制品则需要使用不同的模具。更换模具时,需要将进胶管拔下再插入,而进胶管为精密结构,且进胶管的结构强度较低,频繁拔插进胶管容易造成进胶管的损坏,影响注塑进程。

技术实现要素:

5.为了减小进胶管频繁拆卸时发生磨损的可能性,本技术提供一种液态硅胶模具进胶结构。

6.本技术提供的一种液态硅胶模具进胶结构采用如下的技术方案:

7.一种液态硅胶模具进胶结构,包括进胶管,进胶管的一端为射出胶体的出胶口,出胶口处设置有安装座,安装座上设置有贯穿安装座且用于与模具进胶口连通的连通口,出胶口插设于安装座的连通口内,安装座上设置有用于安装模具的可拆卸固定连接件。

8.通过采用上述技术方案,进胶管通过安装座与模具相连通,更换模具时,可通过拆卸安装座使进胶管与模具分离,无需拔插进胶管,以减小进胶管频繁拆卸时发生磨损的可能性,进而减小进胶管与模具频繁更换导致进胶管损坏从而影响注塑进程的可能性。

9.可选的,所述可拆卸固定连接件采用螺栓,安装座设置有通孔,螺栓通过通孔与模具螺纹连接。

10.通过采用上述技术方案,螺纹连接快捷方便,且稳固。

11.可选的,所述安装座靠近模具的表面为用于与模具开设进胶口的表面贴合的连接面,连接面呈曲折状。

12.通过采用上述技术方案,曲折状的连接面能延长气体由连接面边缘处通向进胶口的路径,且弯折的路径能阻挡气体向进胶口处渗透,从而提升安装座与模具之间的气密性,从而减小安装座与模具之间溢胶的可能性。此外,曲折状的连接面还能提高安装座与模具连接的稳固性,进而提升安装座与模具整体强度。

13.可选的,所述连接面呈波浪形。

14.通过采用上述技术方案,波浪形的连接面使安装座与模具的连接过程稳定且顺

滑。

15.可选的,所述连接面的边缘处套设有用于密封安装座与模具之间间隙的密封垫圈。

16.通过采用上述技术方案,能进一步提高安装座与模具之间的气密性,从而进一步减小安装座与模具之间溢胶的可能性。

17.可选的,所述密封垫圈为橡胶材质的密封垫圈。

18.通过采用上述技术方案,橡胶材质柔软,能与安装座和模具紧密抵接。

19.可选的,所述进胶管的外表面包覆有保温套。

20.液态硅胶的凝固速度较快,容易在进胶管内逐渐凝固,通过采用上述技术方案,保温套能提升进胶管的保温能力,减小液态硅胶在注胶过程中凝固的可能性。

21.可选的,所述保温套为保温棉材质的保温套。

22.通过采用上述技术方案,保温棉具有优秀的保温性能,同时具有优秀的耐高温性,使高温的液态硅胶在进胶管流通时,保温棉能保持正常的使用形态。

23.综上所述,本技术包括以下有益技术效果:

24.1、通过拆卸安装座使进胶管与模具分离,无需拔插进胶管,以减小进胶管频繁拆卸时发生磨损的可能性,进而减小进胶管磨损对注塑进程的影响;

25.2、安装座的连接面呈波浪形能提高安装座与模具连接的稳固性和顺滑性,提升安装座与模具整体强度。

附图说明

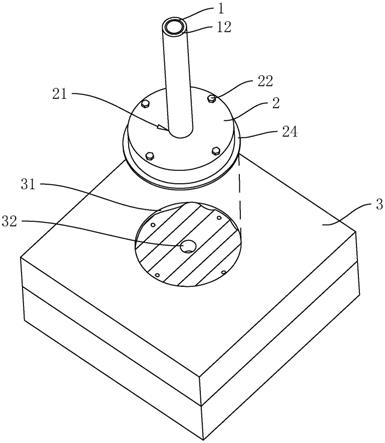

26.图1是本技术的一种液态硅胶模具进胶结构的应用示意图。

27.图2是本技术的一种液态硅胶模具进胶结构的整体结构示意图。

28.附图标记说明:

29.1、进胶管;11、出胶口;12、保温套;2、安装座;21、连通口;22、螺栓;23、连接面;231、平直面;232、弯折面;24、密封垫圈;3、模具;31、安装槽;32、进胶口。

具体实施方式

30.以下对本技术作进一步详细说明。

31.本实施例公开一种液态硅胶模具进胶结构,参照图,1,包括进胶管1,结合图2,进胶管1的一端为射出胶体的出胶口11,出胶口11处设置有安装座2,回看图1,安装座2上设置有贯穿安装座2的连通口21。

32.如图1所示,进胶管1的外形呈长圆管状,竖直设置。结合图2,进胶管1的底端为射出胶体的出胶口11。出胶口11处设置有安装座2。安装座2呈圆板状,板面水平设置,安装座2的底面为连接面23,安装座2的连接面23分为平直面231与弯折面232。平直面231呈长方形状,位于连接面23的中心处,长度与安装座2的直径长度相同,宽度大于连通口21的直径。平直面231长度方向两侧的连接面23为弯折面232,弯折面232弯折呈波浪形。

33.如图1所示,安装座2的板面上设置有连通口21。连通口21呈圆孔状,轴线与安装座2的轴线重合。连通口21的大小与进胶管1的大小相匹配,进胶管1的出胶口11插设于连通口21内,结合图2,且出胶口11与连接面23的平直面231平齐。进胶管1的外壁与连通口21的内

壁固定连接。

34.回看图1,进胶管1的外露于安装座2的外壁上包覆有保温套12,保温套12与安装座2的外壁固定连接。保温套12为保温棉材质的保温套12。

35.安装座2的下方配合有模具3。模具3呈立方体状。模具3的顶面设置有安装槽31,实际生产中,模具3包括静模和动模,安装槽31可以设置在静模上。安装槽31为圆形的凹槽,轴线与安装座2的轴线重合,大小与安装座2的大小相匹配。

36.安装时,安装座2能嵌入安装槽31内,连接面23与安装槽31的底面紧密抵接。安装槽31的底壁与安装座2的连接面23相对应呈波浪状,能延长气体由连接面23边缘处通向进胶口32的路径,且弯折的路径能阻挡气体的向进胶口32处渗透,从而提升安装座2与模具3之间的气密性,减小安装座2与模具3之间溢胶的可能性。此外,曲折状的连接面23能使安装座2与模具3的连接更加稳固且顺滑。

37.安装槽31的底壁上设置有进胶口32。进胶口32呈圆孔状,贯穿模具3的顶面与模具3的型腔相连通。进胶口32的轴线与安装座2的轴线重合,大小与安装座2的连通口21相同。进胶管1的出胶口11与模具3上的进胶口32相连通。

38.安装座2的连接面23的边缘处套设有用于密封安装座2与模具3之间间隙的密封垫圈24。密封垫圈24与连接面23的边缘处固定连连接。当安装座2与模具3连接时,密封垫圈24与安装座2的顶面紧密抵接。密封垫圈24能进一步提高安装座2与模具3之间的气密性,减小安装座2与模具3之间溢胶的可能性。

39.安装座2上设置有用于安装模具3的可拆卸固定连接件。可拆卸固定连接件采用螺栓22。安装座2的顶面设置有若干通孔。通孔贯穿安装座2,若干通孔沿安装座2的圆周顶面间隔均匀排布。螺栓22穿过安装座2的通孔与模具3螺纹连接。

40.本实施例的一种液态硅胶模具进胶结构的实施原理为:更换模具3时,将安装座2上的螺栓22拧出,使安装座2与模具3相分离,通过拆卸安装座2使进胶管1与模具3分离,期间无需拔插进胶管1,能减小进胶管1拆卸时发生磨损的可能性,进而减小进胶管1与模具3频繁更换导致进胶管1损坏从而影响注塑进程的可能性。在安装座2拆卸后即可将安装座2与需要使用的模具3进行连接,以进行注塑。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1