一种用于风电叶片合模防错位的限位装置的制作方法

1.本实用新型涉及风电叶片合模领域,具体涉及一种用于风电叶片合模防错位的限位装置。

背景技术:

2.风电叶片是由两个半壳体组成的中空结构的壳体,通过模具液压翻转装置将上模与下模两个半壳体沿着前缘和后缘胶合在一起。在合模过程中,由于模具的钢架变形、模具玻璃钢变形、模具液压翻转错位三者之间的累积性误差很容易导致错位现象的产生,粘接过程中可能造成叶片上下壳体存在错位的现象。叶片粘接后产生的壳体错位属于比较大的缺陷,维修困难需要大量的人力、物力。目前风电行业模具合模防错位措施仅采用模具钢架自带的锁紧机构,其容易受钢架变形影响,很容易失效。

技术实现要素:

3.本实用新型要解决的技术问题是针对上述现有技术的不足,而提供一种用于风电叶片合模防错位的限位装置,通过在模具的上模与下模棱台上加工相互配合的限位装置,精准定位模具的上模、下模的合模位置,从而解决了模具合模时,上模和下模容易错位的问题。

4.为解决上述技术问题,本实用新型采用的技术方案是:

5.一种用于风电叶片合模防错位的限位装置,包括上模和下模;所述上模的前缘和后缘均设有向外延伸的上模棱台,所述上模棱台远离上模的一端设有上模分模面;所述下模的前缘和后缘均设有向外延伸的下模棱台,所述下模棱台远离下模的一端设有下模分模面;所述上模棱台设有凹槽,所述下模棱台设有凸起,所述凸起与凹槽适应配合;所述上模分模面与下模分模面为可分离结构。

6.作为本实用新型的进一步的优选方案,所述凸起和凹槽均为弧形状。

7.作为本实用新型的进一步的优选方案,所述上模分模面和下模分模面呈外扩状布设。

8.作为本实用新型的进一步的优选方案,沿着凸起和凹槽的弦长布设过渡平台,所述过渡平台布设在凸起靠近上模棱台的一端和凹槽靠近下模棱台的一端,所述上模和下模同侧布设的过渡平台相互平行。

9.作为本实用新型的进一步的优选方案,所述上模和下模同侧布设的过渡平台之间存在间隙。

10.作为本实用新型的进一步的优选方案,所述间隙的距离大于等于10mm。

11.作为本实用新型的进一步的优选方案,上模分模面远离上模棱台的一侧、下模分模面远离下模棱台的一侧均布设分离把手。

12.本实用新型具有如下有益效果:

13.1、本实用新型公开的一种用于风电叶片合模防错位的限位装置,通过上模棱台凹

下,下模棱台凸起的方式,通过合模后组合在一起,防止模具合模时产生错位现象,且本防错位装置结构简单,易加工,适合目前的风电叶片成型模具使用,具有广泛的通用性。

14.2、本实用新型公开的一种用于风电叶片合模的限位机构,采用弧面状的凹凸配合结构,易于合模且容易清理槽内异物;

15.3、利用本实用新型所公开的一种用于风电叶片合模的限位机构,在合模作业时,兼具模具的轴向和弦向定位功能,防止模具错位,降低模具合模误差,提高模具产品质量。

附图说明

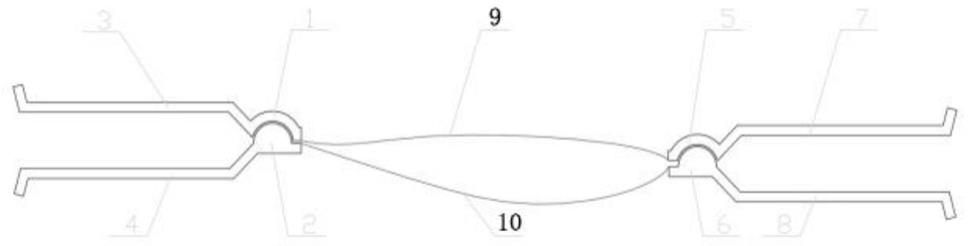

16.图1是一种用于风电叶片合模防错位的限位装置的结构示意图;

17.图2是限位装置的一种具体尺寸设计图。

18.其中有:1.上模的后缘棱台;2.下模的后缘棱台;3.上模的后缘分模面;4.下模的后缘分模面;5.上模的前缘棱台;6.下模的前缘棱台;7.上模的前缘分模面;8.下模的前缘分模面;9.上模;10.下模;11.上模的后缘分离把手;12.下模的后缘分离把手;13.上模的后缘过渡平台;14.下模的后缘过渡平台;15.间隙。

具体实施方式

19.下面结合附图和具体较佳实施方式对本实用新型作进一步详细的说明。

20.本实用新型的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本实用新型的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本实用新型的保护范围。

21.在本实用新型中,涉及以下专业术语,并对专业术语做出解释说明,具体如下:

22.上模:叶片装机后的压力面(又称“ps面”或“迎风面”);

23.下模:叶片装机后的吸力面(又称“ss面”或“背风面”);

24.前缘:叶片翼型中弧线的起点;

25.后缘:叶片翼型中弧线的最后点;

26.棱台:模具与产品交界的过渡位置;

27.分模面:叶片制作时模具上的辅助的操作界面,主要用于贴真空胶带;

28.粘接:借助胶粘剂所产生的粘合力,将迎风面与背风面连接在一起的工艺称为粘接;

29.合模错位:风电叶片模具在粘接过程中,由于上模与下模不能完全对应,相对位置存在偏差而导致的产品缺陷。

30.如图1所示,一种用于风电叶片合模防错位的限位装置,包括上模9和下模10,在上模的前缘设置向外延伸的上模的前缘棱台5,在上模的后缘设置向外延伸的上模的后缘棱台1,在下模的前缘设置向外延伸的下模的前缘棱台6,在下模的后缘设置向外衍生的下模的后缘棱台2;在上模的前缘棱台5、上模的后缘棱台1分别设置凹槽,在下模的前缘棱台6、下模的后缘棱台2分别设置凸起,所述凹槽与凸起适应配合设置;在上模的前缘棱台5远离

上模前缘的一端布设上模的前缘分模面7,在上模的后缘棱台1远离上模后缘的一端布设上模的后缘分模面3,在下模的前缘棱台6远离下模前缘的一端布设下模的前缘分模面8,在下模的后缘棱台2远离下模后缘的一端布设下模的后缘分模面4,且上模的前缘分模面7与下模的后缘分模面8、上模的后缘分模面3与下模的后缘分模面4之间均为可分离结构。

31.在风电叶片合模作业之前,使用上述的限位装置,具体使用方法如下:在上模和下模的前缘和后缘,分别粘接上模的前缘棱台5、上模的后缘棱台1、下模的前缘棱台6、下模的后缘棱台2,其粘接位置:凸起和凹槽的相适应配合操作,等同于上模和下模的合模操作,利用凸起和凹槽的配合操作,精准定位模具上模、下模的相对位置,使模具具备了防止错位的功能,从而解决产品错位的问题。

32.在实际使用中,当风电叶片完成合模作业后,叶片脱模时,需要切除飞边,叶片脱模后飞边切除时无法确定模具产品边缘,容易出现飞边切除不彻底和切坏产品情况,故在凸起和凹槽设置形成凸弧形状。

33.弧状的凸起和凹槽,不仅完全消除了飞边切割误差风险,实现精准切割飞边,也方便清理切除飞边产生的异物。

34.沿着凸起和凹槽的弦长布设过渡平台,所述过渡平台布设在凸起靠近上模棱台的一端和凹槽靠近下模棱台的一端,所述上模和下模同侧布设的过渡平台相互平行,更方便与粘接上模或下模时,其合模位置的准确定位,当然,在上模和下模同侧布设的过渡平台之间留有一定的间隙15,其间隙为容纳上模或下模的接口粘接,一般的要求同侧过渡平台之间的距离要大于等于10mm。

35.另外,为了方便分离上模的前、后分模面和下模的前、后分模面,在上模分模面远离上模棱台的一侧、下模分模面远离下模棱台的一侧均布设分离把手。

36.如图2所示,举例限位装置的一种具体尺寸设计图,限位装置与模具一体成型均为玻璃钢材质,其厚度最薄处为10mm,与模具连接处留有10mm的过渡平台,弧形凸起和凹槽半径为20mm的半球形,分模面的长度为320mm。

37.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1