一种全自动非金属复合管热电熔管件连接装置的制作方法

1.本实用新型属于管焊机技术领域,具体的讲涉及一种全自动非金属复合管热电熔管件连接装置。

背景技术:

2.管焊机用于两段管道的焊接连通,也可以用于三通、四通接头与管道的连接。现有的管管焊接机多应用在金属管道的焊接领域,其结构包括管口定位、焊枪以及修平等等,对于管道的接头焊接并不适用,尤其是,大口径的复合式管道,在对口焊接时,需要剥皮,内芯热熔固定,接头处管道修圆平整,套装热熔套筒,最后进行热熔焊接成为一体结构。

3.目前,复合管道的接头焊接一般通过手动完成,加工周期长,生产效率低下,并且很难保证恒定的焊接质量;焊接工具一般是手持式焊枪,操作难度大,作业危险系数高;市面上的复合管道焊接设备,能整合上述工艺环节,但是结构复杂,制造和使用成本高,经济效益差,并且受加工场地影响,不便于运输,安装使用麻烦。

技术实现要素:

4.本实用新型的目的就是提供一种适用于复合管道对口焊接的生产设备,通过模具组件实现了多道工艺连续的加工过程,具有结构紧凑、机动性强,使用方便、自动化程度高的特点,尤其适用于大口径、长管道接头焊接作业。

5.为实现上述目的,本实用新型所采用的技术方案为:

6.一种全自动非金属复合管热电熔管件连接装置,其特征在于:包括床架,分别设置在其两端的两组管口固定机构以及位于二者之间的模具组件,所述床架的两侧设置动力导轨,至少一组所述管口固定机构与动力导轨连接,所述模具组件包括用于接头管口预处理的刮刀机构、接头管口对正机构和对正后管口表皮修圆的削刀机构、用于管道内芯热熔对接的加热机构以及与电熔套筒连接的电熔机。

7.构成上述一种全自动非金属复合管热电熔管件连接装置的附加技术特征还包括:

8.——所述动力导轨包括并排的驱动油缸和导向油缸,所述驱动油缸和导向油缸的活塞杆构成了所述床架的侧框,所述模具组件包括电动摆臂以及设置在其端部的功能体,所述电动摆臂的根部套装固定在所述活塞杆上,所述管口固定机构与所述活塞杆套装固定或者套装滑动连接;

9.——所述管口固定机构包括上夹板和下夹板,所述下夹板的两侧具有供所述活塞杆贯穿的定位孔,所述上夹板和下夹板的一侧通过铰接相连,另一侧通过螺栓锁死;

10.——所述上夹板和下夹板内分别设置夹模,所述夹模拼装闭合后箍紧管身,所述夹模与所述上夹板和下夹板通过可拆卸式连接;

11.——所述刮刀机构包括由第一电机驱动的转盘,所述转盘的中心设置承插管,所述转盘的径向设置用于刮除管道外皮和/或增强层的第一刮刀,以及用于平整管道内芯管口端面的第二刮刀;

12.——所述对正机构包括盘体,所述盘体的中心设置贯穿的对正管;所述削刀机构包括由第二电机驱动环型转轮,所述环型转轮内安装削刀,使用于设置电热套筒部位的管身圆周度得到削皮修平;

13.——所述环型转轮由两个半圆拼接而成,所述拼接处通过卡合固定连接;

14.——所述加热机构为电热盘,所述电热盘的两侧分别与管道的内芯管口端面接触;

15.——还包括plc控制器,其与所述动力导轨、模具组件通过电气连接;

16.——所述床架设置在行车底盘上,所述床架与所述行车底盘通过若干销轴或螺栓连接,所述行车底盘的前端设置牵引架。

17.本实用新型所提供的一种全自动非金属复合管热电熔管件连接装置同现有技术相比,具有以下优点:由于该焊接装置的床架两端设置管口固定机构,位于二者之间具有模具组件,通过动力导轨驱动管口间距变化,使模具组件依次进入接头部位,即刮刀机构切除复合管道的外管层和增强层,并使对接管口的端面更加平整,便于热熔对接、对正机构连接接头管口,确保接头处的管道轴心一致、削刀机构将接头处用于设置电熔套筒的部位进行修圆削皮、加热机构置于对接管口处实现管道内芯快速热熔对接、与电熔套筒连接的电熔机确保接头处电熔套筒与管口焊接定位一体,模具组件协同工作,实现了复合管道焊接的多工序连续作业,大大提高了生产效率,缩短了加工周期,焊接质量保持恒定;进一步的,通过plc控制器整合设备元件后,将上述加工过程进行逻辑编程,提高了联动调控的效果,对加工速度、压力、温度等进行自动调节,提高了焊接标准,使装置的自动化、智能化程度更加突出。

附图说明

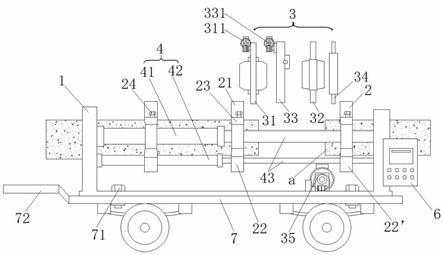

18.图1为本实用新型一种全自动非金属复合管热电熔管件连接装置的结构示意图;

19.图2为该连接装置的模具组件(刮刀机构、削刀机构、对正机构、加热机构)的结构示意图。

具体实施方式

20.下面结合附图对本实用新型所提供的一种全自动非金属复合管热电熔管件连接装置的结构和工作原理作进一步的详细说明。

21.参见图1、图2,为本实用新型所提供的一种全自动非金属复合管热电熔管件连接装置的结构示意图。构成该接头焊接装置的结构包括床架1,分别设置在其两端的两组管口固定机构2以及位于二者之间的模具组件3,床架1的两侧设置动力导轨4,至少一组管口固定机构2与动力导轨4连接,模具组件3包括用于接头管口预处理的刮刀机构31、接头管口对正机构32和对正后管口表皮修圆的削刀机构33、用于管道内芯热熔对接的加热机构34以及与电熔套筒连接的电熔机35。

22.其工作原理为:根据管口a对接部位,安装定位床架1,将对接的两个管道分别由床架1两端伸入到管口固定机构2,床架1的侧部设置动力导轨4,其中一个管口固定机构2与动力导轨4连接,实现了对接管口间距变化,进而将模具组件3置于其中,进行相应的工序,具体说来,首先将刮刀机构31放入,实现管口外层和增强层的切除;将对正机构32放入,实现

对接管口同轴度一致;启动削刀机构33将对接处用于套装电熔套筒的管身进行修圆削皮,确保圆周度;再将加热机构34放入,实现管道内芯热熔对接;最后通过电熔机35将电热套筒与接头管口a进行焊接定位一体。

23.在构成上述全自动非金属复合管热电熔管件连接装置的结构中,

24.——上述动力导轨4包括并排的驱动油缸41和导向油缸42,驱动油缸41和导向油缸42的活塞杆43构成了床架1的侧框,模具组件3包括电动摆臂以及设置在其端部的功能体,即刮刀机构31、对正机构32、削刀机构33和加热机构34通过电动摆臂(51、52、53、54)依次进入管口a对接处,实现相应的工序环节,电动摆臂的根部套装固定在活塞杆上,其端部具有配合另一侧活塞杆的抓手50,能够沿床架1移动,便于调节位移距离,管口固定机构2与活塞杆43套装固定或者套装滑动连接,从而实现了对接管口a相对间距的变化,当然,为了便于模具组件3各个电动摆臂(51、52、53、54)自由运动,也可以将其根部与单独的液压缸连接,在端部两侧均设置抓手50,分别与动力导轨4的活塞杆43滑动连接;

25.——可选的,上述管口固定机构2包括上夹板21和下夹板22,二者最好呈立式拼接,其内部包绕固定管道,下夹板22的两侧具有供活塞杆贯穿的定位孔,活动管口的下夹板22上的定位孔与活塞杆贯穿固定,而不动管口的下夹板22’上的定位孔与活塞杆贯穿滑动连接,上夹板21和下夹板22的一侧通过铰接相连,另一侧通过螺栓24锁死,为了提高上夹板21和下夹板22的结构强度,在其表面最好设置突出的加强筋络,从而提高固定管身的稳定性,防止热熔对接、对正修圆以及电熔焊接过程中管身发生位置变化,提高了接头焊接质量;

26.——为了适应不同口径的管口对接,上述上夹板21和下夹板22内分别设置夹模23,夹模23拼装闭合后箍紧管身,夹模23与上夹板21、下夹板22通过可拆卸式连接,通过更换不同的夹模实现了管口直径变化后夹持定位效果,夹模23优选两个半圆形子模拼装而成,其分别与上夹板21、下夹板22通过卡合、枢接等方式连接,便于快速拆装更换;

27.——在一个实施例中,上述刮刀机构31包括由第一电机311驱动的转盘312,驱动方式可以为传动带或齿轮传动,转盘312整体位于电动摆臂51的端部,转盘312的中心设置承插管313,转盘312的径向设置用于刮除管道外皮和/或增强层的第一刮刀314,以及用于平整管道内芯管口端面的第二刮刀315,即在承插管313逐渐进入管口的过程中,第一刮刀314位于管道的管身表面,将外皮和内部增强层一一清除,同时第二刮刀315位于管道内芯管口端面位置,将其削切平整,便于热熔对接;

28.——进一步的,上述对正机构32包括盘体321,盘体321的中心设置贯穿的对正管322,盘体321整体位于电动摆臂52的端部,其放入管口对接处后,两侧对正管322插入管口内,实现接头管道轴心一致,在刮刀进行外皮切除和端口平整处理中,由于对接压力较大,为了防止对接处管口膨胀,需要对其进行削皮修圆,确保管身圆周度,也便于电熔套筒套装在管身上,当然,为了提高对正管322插入的管口的效率,可以将盘体设置在环向导轨内,使其旋转,实际应用中,圆形盘体321也可以用半圆形代替,以提高其轻便性;

29.上述削刀机构33包括由第二电机331驱动环型转轮332,环型转轮332内安装削刀333,使用于设置电热套筒部位的管身圆周度得到削皮修平,削刀333最好设置在环型转轮332的径向滑槽内,根据不同口径的管道,可以固定削刀333的径向位置,也便于削切厚度的调节;

30.——优选地,上述环型转轮332由两个半圆拼接而成,其下半部分固定在床架1内,可以通过底座与动力导轨4的活塞杆43滑动连接,其上半部分整合在电动摆臂53内,电动摆臂53和底座共同拼装成一个环向轨道,削刀333沿环向轨道进行圆周运动,从而对管道外皮进行修圆切削,为了提高环向轨道的稳定性,环型转轮拼接处通过卡合334固定连接;

31.——优选地,上述加热机构34为电热盘341,电热盘341设置在电动摆臂54的端部,电热盘341的两侧分别与管道的内芯管口端面接触,通过加热面使对接的两个管口内芯热熔,快速对接定位;

32.——该装置还包括plc控制器6,其与动力导轨4、模具组件3通过电气连接,实现管道接头焊接全过程的自动控制,为了提高协同工作的效果,可以在模具组件3上设置压力传感器、温度传感器和速度传感器等,便于及时反馈工作参数,对加工过程进行精确调节,还可以在plc控制器6中整合定位模块,实时记录焊接地点、记录操作人员等信息,根据实际需要,进行功能扩充;

33.——在一个实施例中,为了提高焊接装置的机动性,适应不同作业区域和地点,将上述床架1设置在行车底盘7上,床架1与行车底盘7通过若干销轴或螺栓71连接,行车底盘7的前端设置牵引架72,通过机车拖拽,可以实现焊接装置快速运输、就位,特别适用于长距离管道的抢险焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1