一种φ120型挤出机挤出压力的过滤板的制作方法

一种

φ

120型挤出机挤出压力的过滤板

技术领域

1.本实用新型主要是针对于改进φ120型挤出机挤出压力的过滤板。可广泛应用于电力电缆φ120型挤出机护套生产领域。

背景技术:

2.在电线电缆生产领域中,用料挤出机是一种十分重要的生产装置,广泛用于电线电缆绝缘和护套的生产,其工作原理为挤出材料通过挤出机的加料段和均化段、熔融段使颗粒状塑料粒子以熔融态进入挤出机机头,最后通过机头模具成型包覆在缆芯上。电线电缆常用的挤出材料为聚氯乙烯、可交联聚乙烯、聚乙烯以及无卤低烟聚烯烃材料等。

3.挤出成型制备过程中,挤出物料在挤出机的料筒内和模具内的流动是各不相同的。熔融态物料在进入机头时,首先经过滤板,前进中的物料通过过滤板时被分成了若干束,物料由螺旋运动变成了直线运动,物料反压力增大,且变得密实,由于加热混合,提高了塑化效果,滤去了物料中的杂质且阻止了未塑化物进入机头。

4.目前应用于电力电缆φ120护套挤塑机在挤出成型过程中,过滤板普遍使用普通45#钢或 40cr合金钢材质为主,该规格挤出机在使用该种结构过滤板生产直径60mm以上,厚度3.0mm 以上电力电缆护套时会由于出胶量大,引起护套材料塑化不均匀所导致的产品表面不光滑现象。同时该过滤板由于所选用的材质物理机械性能受限,所以使用寿命相对较短,在频繁拆装过程中易发生变形错位,在长期使用更换频次比较高工作环境下,对挤出机损伤也比较大,操作员工在清理过滤孔的积料也相对不容易。

5.本专利设计人注意到,通过对过滤板的材质选取、过滤孔结构设计、热处理工艺以及氮化工艺处理等工序可以解决以上挤塑制备关键问题,在提高产品表面光滑的情况,提升过滤板的使用寿命。

技术实现要素:

6.为了克服上述现有技术的不足,本实用新型提供一种用于改进φ120挤出机挤出压力的过滤板,该过滤板可满足挤塑过程中出胶量稳定,塑化均匀,其硬度、强度、耐磨耐腐蚀等特性也得到大幅度提升。经特殊设计的过滤孔结构和直径大大方便操作工清理积料和提升物料挤出压力。

7.本实用新型的技术方案一为:一种用于改进φ120挤出机挤出压力的过滤板,该过滤板的工作区均匀开设有若干个圆台型过滤孔,所述工作区正对有φ120型螺杆端头,在螺杆的推力作用下熔融态物料通过所述的圆台型过滤孔挤入所述挤出机机头,其中所述过滤孔的进料端直径是介于3.0~5.0mm,过滤孔的出料端直径是介于2.0~3.5mm。

8.在一些改进方面,其中过滤板的工作区或者整体结构是选用38crmoal专用合金钢的材质,38crmoal是一种调质型塑料模具钢,经处理后具有高耐磨性、高疲劳强度和相当大的强度,使用该材质制作的过滤板可以在频繁更换的工作大大延长使用寿命,相比40cr材质其抗拉强度、屈服强度、伸长率、断面收缩率、冲击功等均具有更加优异的物理机械性能。

9.在另一些改进方面,其中过滤板工作区均匀分布圆台型过滤孔;工作区正面面对φ120 型螺杆端头,在螺杆的推力作用下熔融后的物料通过过滤板工作区上均匀分布的圆台型过滤孔挤入所述挤出机机头。在本专利提供的改进方案中,采用圆台型过滤孔可以实现两个作用:

10.(1)提升电缆线材熔融物料进入挤出机头的压力,由于采用进料端直径大于出料端直径的圆台孔型结构,所以熔融物料在通过过滤孔的过程中可以实现提升对物料的进入机头的压力,也可以加强物料在螺杆间隙的反复循环;

11.(2)方便操作员工在停机后处理过滤板过滤孔中的积料,圆台型的结构相比圆柱形结构,可以更加轻松拔出过滤孔中的塑料体物料。

12.本实用新型的技术方案二为:一种φ120型挤出机挤出压力的过滤板,该过滤板的工作区中均匀开设有若干个圆台型过滤孔,所述工作区正对有φ120型螺杆端头,在螺杆的推力作用下熔融态物料通过所述的圆台型过滤孔挤入所述挤出机机头,其中所述过滤孔的进料端直径是介于4.5mm~6.0mm,出料端直径是介于3.0mm~4.5mm。

13.在以上改进的一个较佳实施方案中,过滤孔进料端直径设计为4.5mm~6.0mm,出料端直径为3.0mm~4.5mm。

14.其中,出料端直径优选为3.5mm。

15.在此基础上,所述进料端直径优选为4.5mm。

16.在以上改进的另一较佳实施方案中,过滤孔进料端直径设计为4.0mm,相比前述实施方案中,过滤板为φ4.0以上的圆柱形过滤孔,具有更大的反作用力,提升物料再次进去螺膛中熔融的机会,通过增加物料的进去机头的压力来实现塑化水平的提高。同时进料端直径为 4.0mm,大于出料端直径3.0mm,实现了圆台型的过滤孔结构。

17.另外较佳地,所述过滤孔的深度是介于22.0~24.0mm。

18.首选地,所述过滤孔的深度是23.0mm。

19.在以上改进的另一些较佳实施方案中,过滤孔出料端直径设计为3.0mm,与进料端孔直径4.0mm的设计配合形成圆台型的过滤孔结构。

20.作为以上技术方案的基础,本实用新型的技术方案三为:一种改进型φ120挤出机挤出压力的过滤板的制备方法,包括制程:

21.选用38crmoal专用合金钢材作为制造制造所述过滤板的加工基材,其中在该过滤板的工作区中均匀开设若干个圆台型过滤孔,将所述过滤孔的进料端加工孔径设置在介于 3.0~6.0mm,过滤孔的出料端加工孔径设置在介于2.0~4.5mm;将加工成型后的38crmoal专用合金钢材质的过滤板进行调质热处理工艺;将调质热处理后的过滤板进行氮化工艺处理。

22.具体地,在调质热处理工艺制程中,将加工成型后的38crmoal专用合金钢过滤板通过调质热处理工艺,可实现其高耐磨性、高疲劳强度和相当大的强度目的,其调质热处理工艺为淬火加高温回火,以获得回火索氏体的热处理工艺,过滤板淬火温度控制为960℃,再经过水冷、油冷处理冷却;较佳地,过滤板回火温度控制为640℃,再经过水冷、油冷处理冷却。经所述调质热处理后的过滤板材料38crmoal的硬度、强度、韧性等特性性能大大提升。

23.在一些实现中,其中在所述氮化处理工艺制程中,调质后的过滤板可以通过氮化

工艺处理,提升其表面硬度、高耐磨性、高疲劳强度等特点,其表面硬度可以达到920hv以上。通常意义上,所述氮化即在一定温度下一定介质中,使氮原子渗入工件表层的化学热处理工艺。

24.本实用新型提供的一种用于改进φ120挤出机挤出压力的过滤板及其制备方法,具有广阔的市场前景,尤其针对中小型电缆生产企业,可以解决由于φ120挤出机本身出胶量受限引起的表面不光滑现象。该过滤板具有如上所述的功能特性,主要用于φ120型挤出机电力电缆护套挤出生产。

附图说明

25.下面结合附图和实施方式对本专利作进一步说明,其中一些结构形态仅是示意性的:

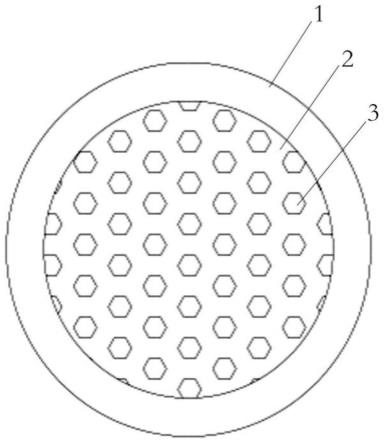

26.图1是本专利改进型过滤板的正面俯视结构示意图;

27.图2是图1所示这种过滤板的纵向局部剖视图,其中着重示出过滤孔的纵剖面主要结构。

具体实施方式

28.在本实用新型所列的实施例中,术语“制程”是指代在例如电化学、材料工程和/或铸造 /机加工等技术中的制备、制造过程或方法,通过制程处理能够显著改进原有装置、设备的形貌、功能或使用特点。一般来说,在某些实施例中,制程也可以指代方法、配比或工艺优化的统称。在本专利中,制程的次序/工序变化、替换等可以因实际生产制造过程而不同,但均以能够制备出本专利所需的过滤板产品及其优化性能为主。

29.如图1所示,在一个实施例中,一种φ120型挤出机挤出压力的过滤板1的较佳例子是选用38crmoal专用合金钢的材质。所述过滤板1的工作区2均匀分布多个圆台型过滤孔3,其中工作区2相较于边缘呈凹陷状。特别因实现高效挤出物料而考虑到,过滤孔进料端直径 3.0mm~6.0mm,过滤孔出料端直径2.0mm~4.5mm。过滤板再经调质热处理工艺、氮化处理工艺制备成型。

30.在该实施例中,进料端的直径可以选择3.5mm,4.0mm或4.5mm。相应地,出料端的直径可以选择2.5mm,3.0mm或4.0mm。在此基础上,通过选择所述进料端与出料端之间的设定差值来优化挤料过程,该差值可较佳地介于0.5mm~1.2mm之间,通常首选是0.9~1.1mm(包含公差)。

31.具体来说,所述选用38crmoal专用合金钢的材质,可通过使用涂层硬质合金刀具(例如 cvd/pvd皆可)或ti(c,n)金属陶瓷刀具对38crmoal热轧圆钢坯进行粗加工过滤板坯件。

32.在图1、2示出的较佳例子里,所述过滤板1的工作区2均匀分布多个圆台型过滤孔3。经上述粗加工后的过滤板坯件在工作区2内首选以进料端直径4.0mm、出料端直径3.0mm的结构形成图示的圆台型过滤孔,进料端31到出料端32的曲面光滑无死角,这样不会有焦料的产生,通过车床加工后进行铣床精处理,这样就可以完成过滤板件的制作,后续需要对其进行二次处理,以提升其综合物理机械性能。

33.术语淬火——通常技术人员理解为淬火是把钢材加热到临界温度以上保温一定

时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织(也有根据需要获得贝氏体或保持单相奥氏体)的一种热处理工艺。

34.淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

35.在此基础上,在所述调质热处理工艺制程中,对所述过滤板1进行调质处理,调质处理制程包含淬火加高温回火处理工艺,以获得回火索氏体的热处理工艺。例如,调质热处理方法是包含先进行淬火,淬火温度为940℃,然后进行水冷、油冷处理冷却;经淬火处理后在温度为630℃~700℃进行回火,水冷、油冷。在本实施例中,调质热处理的主要目的是让过滤板件得到强度、塑性都比较好的综合机械性能。调质件大都在比较大的动载荷作用下工作,它们承受着拉伸、压缩、弯曲、扭转或剪切的作用,有的表面还具有摩擦,要求有一定的耐磨性等等。

36.术语氮化处理工艺——在一定温度下一定物理介质中,使氮原子渗入所需加工的工件表层的化学热处理工艺。

37.在此基础上进一步来说,对过滤板件进行氮化处理使金属快速上膜,发生钝化反应后不容易生锈,提高钢材有用的性能,如抗磨损,耐摩擦,抗腐蚀和抗疲劳等。在本实用新型的较佳例子里,在所述氮化处理工艺前需要进行调质热处理,38crmoal是专用氮化钢,其合金钢料中之铝、铬、钼元素对渗氮甚有帮助,这些元素在渗氮温度中,与初生态的氮原子接触时,就生成安定的氮化物。尤其是钼元素,不仅作为生成氮化物元素,亦作为降低在渗氮温度时所发生的脆性。例如,氮化热处理采用软氮化气体法,温度控制在650~700℃,处理时长设定在2~6小时,氮化深度控制在0.02mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1