一种滚塑成型搅拌桶模具的制作方法

1.本实用新型涉及滚塑模具技术领域,具体为一种滚塑成型搅拌桶模具。

背景技术:

2.滚塑是一种热塑性塑料中空成型方法,作业时通常在滚塑机模具托架的带动下绕双轴按一定的速比做360度的旋转,通过对外壁加热,树脂粉体熔融并均匀涂布在模具模腔表面后冷却定型而成;

3.然而,传统的滚塑模筒模具存在一个不足之处,即模筒在受热时其对热量的传导效率较低,不能够将外壁的受热及时的传递至模筒的内壁上,增加了能源的持续消耗,同时传统的模筒在受热均匀上也存在欠缺,这会导致筒内的流体在冷却中后段不能均匀的涂覆,鉴于此,我们提出了一种滚塑成型搅拌桶模具。

技术实现要素:

4.本实用新型的目的在于提供一种滚塑成型搅拌桶模具,以解决上述背景技术中提出的传统的滚塑模筒模具在受热时其对热量的传导效率较低,不能够将外壁的受热及时的传递至模筒的内壁上,增加了能源的持续消耗,同时传统的模筒在受热均匀上也存在欠缺,这会导致筒内的流体在冷却中后段不能均匀的涂覆,因此,本实用新型的目的是提供一种滚塑成型搅拌桶模具,其能够将模具外壁的受热温度快速的传递至内壁及腔体中,在传递的过程中还可将热量均匀的疏散至内壁上,并形成高热传导性及导热均匀性。

5.为实现上述目的,本实用新型提供如下技术方案:一种滚塑成型搅拌桶模具,其包括:

6.下套模,包括最外层设置的外模筒以及位于所述外模筒内侧并与其互不接触的内模筒,所述外模筒与所述内模筒的中间部位贴合有石墨烯层,所述外模筒的外壁开设有沿其圆径方向分布的环形沟壑。

7.上套模,包括设置于所述外模筒和所述内模筒同一端部的封盖。

8.优选的,所述外模筒与所述内模筒的中间衔接处还设置有厚度均等的中空层,所述石墨烯层沿所述中空层的内腔均匀填实。

9.优选的,所述外模筒与所述内模筒的筒壁衔接处还设置有金属连接块,所述外模筒和所述内模筒以及所述石墨烯层之间为固定一体结构。

10.优选的,所述内模筒的筒内还设置与其内壁结构相对应的滚塑腔,所述环形沟壑沿所述外模筒的外壁一圈等距均匀分布。

11.优选的,所述封盖面向所述外模筒和内模筒的端部外沿一圈还设置有连接件,所述外模筒的一端部同样设置有与封盖相衔接对应的连接件。

12.优选的,所述封盖与所述外模筒的外壁一圈均开设有等距分布的环形沟壑。

13.与现有技术相比,本实用新型的有益效果是:常规的金属模筒模具在加热时其内壁受热速度较为缓慢,而石墨烯层具有极高的热传导性及导热均匀性,其能够将外模筒上

的温度迅速且均匀的吸收,并利用其高热传导性将高温热量及时传递至内模筒及其内壁上,从而实现对材料的均匀快速熔融,并避免流体出现局部堆积导致的成型厚度不均,同时被分隔的较薄外模筒在受热传递效率上也比传统的单个厚金属模更加快速。

附图说明

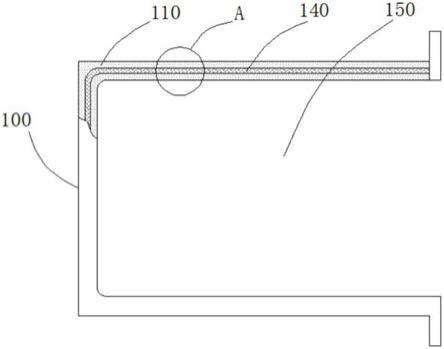

14.图1为本实用新型外部立体结构示意图;

15.图2为本实用新型下套模侧视内部结构示意图;

16.图3为本实用新型图2中a处局部放大结构示意图。

17.图中:100、下套模;110、外模筒;110a、环形沟壑;120、内模筒;130、石墨烯层;140、中空层;150、滚塑腔;200、上套模;210、封盖;220、连接件。

具体实施方式

18.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。

19.其次,本实用新型结合示意图进行详细描述,在详述本实用新型实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本实用新型保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

21.本实用新型提供一种滚塑成型搅拌桶模具,其能够将模具外壁的受热温度快速的传递至内壁及腔体中,在传递的过程中还可将热量均匀的疏散至内壁上,并形成高热传导性及导热均匀性。

22.图1-图3示出的是本实用新型一种滚塑成型搅拌桶模具的全部结构示意图,请参阅图1-图3,本实施方式的一种滚塑成型搅拌桶模具,其主体部分包括下套模100和上套模300。

23.下套模100,包括最外层设置的外模筒110以及位于外模筒110内侧并与其互不接触的内模筒120,外模筒110与内模筒120的中间部位贴合有石墨烯层130,外模筒110的外壁开设有沿其圆径方向分布的环形沟壑110a。

24.外模筒110与内模筒120的中间衔接处还设置有厚度均等的中空层140,石墨烯层130沿中空层140的内腔均匀填实,外模筒110与内模筒120的筒壁衔接处还设置有金属连接块,外模筒110和内模筒120以及石墨烯层130之间为固定一体结构,常规的金属模筒模具在加热时其内壁受热速度较为缓慢,且加热不够均匀,而石墨烯层130具有极高的热传导性及导热均匀性,其能够将外模筒110上的温度迅速且均匀的吸收,并利用其高热传导性将高温热量及时传递至内模筒120及其内壁上,从而实现对材料的均匀快速熔融,并避免流体出现局部堆积导致的成型厚度不均,同时被分隔的较薄外模筒110在受热传递效率上也比传统的单个厚金属模更加快速,内模筒120的筒内还设置与其内壁结构相对应的滚塑腔150,环形沟壑110a沿外模筒110的外壁一圈等距均匀分布,模筒模具在冷却时需要由操作人员在其外壁上进行浇水,但常规的模筒外壁较为光滑,水浇在外壁表层会出现局部迅速蒸发,冷

却不够均匀,同时由于较厚的金属模壁在冷却时需要消耗大量的水,并造成水的极大消耗,而环形沟壑110a能够将浇在表面的水迅速且均匀的分散流淌开来,且沟壑底部的水流也不会迅速蒸发,水在对外模筒110冷却的同时其石墨烯层130又可将外壁的低温快速的疏导至内模筒120及滚塑腔150中,从而形成高效冷却的效果。

25.上套模200,包括设置于外模筒110和内模筒120同一端部的封盖210,封盖210面向外模筒110和内模筒120的端部外沿一圈还设置有连接件220,外模筒110的一端部同样设置有与封盖210相衔接对应的连接件220,封盖210与外模筒110的外壁一圈均开设有等距分布的环形沟壑110a,封盖210可通过连接件220对外模筒110和内模筒120的敞开一端部进行封闭贴合,这里的连接件220可采用传统的法兰加螺栓的连接方式,也可采用其他简单高效的连接结构,封盖210上的环形沟壑110a与外模筒110上的环形沟壑110a起到同样作用。

26.综上,本实施方式的一种滚塑成型搅拌桶模具,首先利用连接件220将封盖210与下套模100的敞开端相贴合衔接,然后将塑脂材料疏导至下套模100内部的滚塑腔150中,完成后进入运行阶段并开始对下套模100的外壁进行加热,在这里,由于石墨烯层130具有极高的热传导性及导热均匀性,其能够将外模筒110上的温度迅速且均匀的吸收,并利用其高热传导性将高温热量及时传递至内模筒120及其内壁上,从而实现对材料的均匀快速熔融,成型后需要冷却时,环形沟壑110a能够将浇在外模筒110表面上的水迅速且均匀的分散流淌开来,水在对外模筒110冷却的同时其石墨烯层130又可将外壁的低温快速的疏导至内模筒120及滚塑腔150中,从而形成高效冷却的效果。

27.虽然在上文中已经参考实施方式对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1