单伺服电机驱动液压往复式拉挤装置的制作方法

1.本实用新型属于复合材料拉挤设备领域,具体涉及一种单伺服电机驱动液压往复式拉挤装置。

背景技术:

2.拉挤成型工艺是将浸渍树脂胶液的连续纤维、带、布或毡等,在牵引力作用下通过模具挤压、固化,连续不断生产长度不限的复合材料型材的一种成型工艺,适合于生产各种截面形式的玻璃钢型材,如管、棒、实体型材(工字型、槽型、方形)和空腹型材(门窗型材、叶片)等,具有制品性能稳定、生产效率高、纤维含量高、成本较低等优点,已经得到广泛的应用。

3.拉挤成型过程中,牵引动力由牵引装置提供,现阶段牵引装置主要有两种形式,一种是履带式,一种是往复式。其中,往复式有液压驱动型、丝杠驱动型等多种形式,而液压驱动往复式拉挤牵引装置具有拉力大、结构简单可靠的优点,得到了广泛的使用。

4.在实现本发明的过程中,发明人发现现有液压驱动往复式拉挤牵引装置存在以下缺陷:

5.液压驱动往复式拉挤牵引装置的牵引速度容易随牵引阻力的变化而变化,牵引速度不够稳定,特别是两个牵引头在往复交换的时候,牵引速度有较大的冲击和波动,而拉挤过程中的牵引速度的波动,会导致拉挤产品产生缺陷。

技术实现要素:

6.基于上述背景问题,本实用新型旨在提供一种单伺服电机驱动液压往复式拉挤装置,采用单伺服电机驱动一个双联泵,并驱动两套牵引缸和两套夹持缸,牵引速度由伺服电机的转速控制,可以使牵引速度保持平缓,从而防止产品产生缺陷,单伺服电机结构使得装置成本更低,可靠性更高,具有显著的经济效益。

7.为达到上述目的,本实用新型实施例提供的技术方案是:

8.单伺服电机驱动液压往复式拉挤装置,包括:

9.供油系统,包括双联泵、以及用于驱动所述双联泵的伺服电机;

10.牵引系统,包括牵引缸i、牵引缸ii,所述牵引缸i和牵引缸ii分别通过输油管路i与所述双联泵连通,两个所述输油管路i上均设有电磁阀i,以分别控制牵引缸i、牵引缸ii的运动方向和启停状态;

11.夹持系统,包括夹持缸i、夹持缸ii,所述夹持缸i和夹持缸ii分别通过输油管路ii与所述牵引缸i、牵引缸ii连通,以通过牵引缸i、牵引缸ii的回油为夹持缸i和夹持缸ii供油,两个所述输油管路ii上均设有电磁阀ii,以分别控制夹持缸i、夹持缸ii的运动方向和启停状态。

12.进一步地,所述双联泵的输出端连通有输出管路,所述输出管路上设有压力传感器,所述压力传感器与所述伺服电机的伺服驱动器通信连接。

13.更进一步地,所述输出管路上还设有溢流阀。

14.进一步地,所述牵引缸i通过第一输油管路i与所述双联泵连通,所述牵引缸i上还连通有第一回油管路i,所述第一输油管路i和第一回油管路i上设有第一电磁阀i;

15.所述牵引缸ii通过第二输油管路i与所述双联泵连通,所述牵引缸ii上还连通有第二回油管路i,所述第二输油管路i和第二回油管路i上设有第二电磁阀i。

16.更进一步地,所述第一回油管路i、第二回油管路i均与油箱连通,所述第一回油管路i、第二回油管路i与油箱的连通管路上均设有电磁阀iii。

17.进一步地,所述夹持缸i上分别连通有第一输油管路ii和第一回油管路ii,所述第一输油管路ii和第一回油管路ii上设有第一电磁阀ii;

18.所述夹持缸ii上分别连通有第二输油管路ii和第二回油管路ii,所述第二输油管路ii和第二回油管路ii上设有第二电磁阀ii。

19.更进一步地,所述第一回油管路i和第二回油管路i汇流后分别与所述第一输油管路ii、第二输油管路ii连通。

20.更进一步地,所述第一回油管路i和第二回油管路i汇流后形成的汇流管路上设有溢流阀、储能器和压力传感器。

21.进一步地,所述第一回油管路i、第二回油管路i、第一输油管路ii和第二输油管路ii上均设有单向阀。

22.进一步地,所述电磁阀i和电磁阀ii均为三位四通电磁阀。

23.与现有技术相比,本实用新型实施例至少具有以下效果:

24.1、本实用新型的供油系统包括双联泵和伺服电机,牵引系统包括牵引缸i和牵引缸ii,夹持系统包括夹持缸i和夹持缸ii,即本实用新型采用单伺服电机驱动一个双联泵,并驱动两套牵引缸和两套夹持缸,牵引速度由伺服电机的转速控制,可以使牵引速度保持平缓,从而防止产品产生缺陷。

25.2、本实用新型只设置一个伺服电机和一个双联泵,降低了装置的成本,可靠性更高,具有显著的经济效益。

26.3、本实用新型在双联泵的输出管路上设有压力传感器,压力传感器与伺服电机的伺服驱动器通讯连接,当压力传感器检测的压力值高于上限时,可将信号传递给伺服驱动器以控制伺服电机停止工作;双联泵的输出管路上还设有溢流阀,可以在装置发生故障时保护双联泵和油路。

27.4、本实用新型的牵引缸i上连通有第一回油管路i,牵引缸ii上连通有第二回油管路i,第一回油管路i和第二回油管路i均与油箱连通,可以在不给夹持系统供油时,使液压油流回油箱循环使用。

28.5、本实用新型的第一回油管路i和第二回油管路i汇流形成的汇流管路上设有压力传感器,当压力传感器检测的压力高于设定值时,控制电磁阀iii线圈断电,液压油流回油箱;当压力传感器检测的压力低于设定值时,控制电磁阀iii线圈通电,给储能器充能或给夹持系统供油。

29.6、本实用新型的第一回油管路i和第二回油管路i汇流形成的汇流管路上还设有溢流阀,可以在装置故障时保护油路。

附图说明

30.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

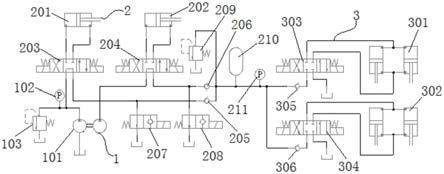

31.图1为本实用新型实施例中单伺服电机驱动液压往复式拉挤装置的示意图。

具体实施方式

32.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.在本实用新型的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于说明书附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

34.为了解决现有液压驱动往复式拉挤牵引装置存在的牵引速度不稳定等缺陷,本实用新型实施例提供一种单伺服电机驱动液压往复式拉挤装置,如图1所示,包括:供油系统1、牵引系统2以及夹持系统3。

35.在本实施例中,所述供油系统1包括:双联泵101和伺服电机(图中未画出),所述伺服电机的输出轴与双联泵101的轴连接,以驱动双联泵101。

36.所述双联泵101的输入端与油箱连通,输出端连通有输出管路,所述输出管路上设有压力传感器i 102,所述压力传感器i 102与伺服电机的伺服驱动器通信连接,伺服驱动器可根据实时监测的压力值,对油压进行闭环控制。

37.所述输出管路的端部与油箱连通,且输出管路上设有溢流阀i 103,以在装置发生故障时保护双联泵101和油路。

38.在本实施例中,所述牵引系统2包括:牵引缸i 201和牵引缸ii 202。

39.具体的,所述牵引缸i 201通过第一输油管路i与所述双联泵101连通,所述牵引缸i 201上还连通有第一回油管路i,所述第一输油管路i和第一回油管路i上设有第一电磁阀i 203。

40.所述牵引缸ii 202通过第二输油管路i与所述双联泵101连通,所述牵引缸ii 202上还连通有第二回油管路i,所述第二输油管路i和第二回油管路i上设有第二电磁阀i 204。

41.需要说明的是,本实施例的第一电磁阀i 203和第二电磁阀i 204均为三位四通电磁阀,且中位机能为m型。

42.当第一电磁阀i 203和第二电磁阀i 204处于中位时,牵引缸i 201和牵引缸ii 202处于静止状态,当第一电磁阀i 203的左侧线圈通电时,牵引缸i 201向左移动,当第一电磁阀i 203的右侧线圈通电时,牵引缸i 201向右移动;当第二电磁阀i 204的左侧线圈通电时,牵引缸ii 202向左移动,当第二电磁阀i 204的右侧线圈通电时,牵引缸ii 202向右

移动。

43.所述第一回油管i上还设有单向阀i 205,所述第二回油管i上还设有单向阀ii 206,其作用是防止下一级系统的液压油回流。

44.所述第一回油管路i、第二回油管路i均与油箱连通,所述第一回油管路i与油箱的连通管路上设有第一电磁阀iii 207,所述第二回油管路i与油箱的连通管路上设有第二电磁阀iii 208,通过第一电磁阀iii207、第二电磁阀iii 208的通断控制,使回油既可以直接流回油箱,也可以通过单向阀i 205、单向阀ii 206后流向下一级系统。

45.需要说明的是,本实施例的第一电磁阀iii 207和第二电磁阀iii 208均为二位二通电磁阀。

46.为了给夹持系统3供油,本实施例将第一回油管i和第二回油管路i汇流形成汇流管路,通过汇流管路向夹持系统3供油。

47.具体的,所述汇流管路上依次设有溢流阀ii 209、储能器210以及压力传感器ii 211,溢流阀ii 209可以在装置故障时保护油路;压力传感器ii 211用于监测汇流管路处的油压,当压力传感器ii 211检测的压力高于设定值时,控制第一电磁阀iii 207、第二电磁阀iii 208的线圈断电,液压油流回油箱;当压力传感器ii 211检测的压力低于设定值时,控制第一电磁阀iii 207、第二电磁阀iii 208的线圈通电,给储能器210充能或给夹持系统3供油。

48.在本实施例中,所述夹持系统3包括:夹持缸i 301和夹持缸ii 302。

49.具体的,所述夹持缸i 301上分别连通有第一输油管路ii和第一回油管路ii,所述第一输油管路ii和第一回油管路ii上设有第一电磁阀ii 303;所述夹持缸ii 302上分别连通有第二输油管路ii和第二回油管路ii,所述第二输油管路ii和第二回油管路ii上设有第二电磁阀ii 304。

50.需要说明的是,本实施例的第一电磁阀ii 203和第二电磁阀ii 204均为三位四通电磁阀,且中位机能为o型。

51.当第一电磁阀ii 303和第二电磁阀ii 304的左右线圈均不通电时,夹持缸i 301和夹持缸ii 302处于静止状态,当第一电磁阀ii 303的左侧线圈通电时,夹持缸i 301向上运动,当第一电磁阀ii 303的右侧线圈通电时,夹持缸i 301向下运动;当第二电磁阀ii 304的左侧线圈通电时,夹持缸ii 302向上运动,当第二电磁阀ii 304的右侧线圈通电时,夹持缸ii 302向下运动。

52.为了实现夹持缸i301和夹持缸ii 302的供油,所述第一输油管路ii和第二输油管路ii分别与所述汇流管路连通。

53.所述第一输油管路ii上还设有单向阀iii 305,沿液压油流动方向,所述单向阀iii 305设置在第一电磁阀ii 303的前侧,所述第二输油管路ii上还设有单向阀iv 306,沿液压油流动方向,所述单向阀iv 306设置在第二电磁阀ii 304的前侧,单向阀iii 305和单向阀iv306可以防止液压油回流。

54.为了收集液压油,本实施例的第一回油管路ii、第二回油管路ii也与油箱连通。

55.本实施例的工作原理是:

56.伺服电机驱动双联泵101,双联泵101产生的液压油通过第一电磁阀i 203控制牵引缸i 201,通过第二电磁阀i 204控制牵引缸ii 202,牵引缸i 201的回油通过第一电磁阀

iii 207流回油箱,牵引缸ii的回油通过第二电磁阀iii 208流回油箱;牵引缸i 201和牵引缸ii 202的回油还可以给夹持缸i 301和夹持缸ii 302供油。

57.具体的,拉挤装置工作时,第一电磁阀i 203的左侧线圈断电,右侧线圈通电,牵引缸i 201推动牵引头i向右移动,夹持缸i 301同时夹紧;当牵引缸i 201即将到达右侧最大行程时,第二电磁阀i 204的左侧线圈断电,右侧线圈通电,牵引缸ii 202推动牵引头i向右移动,夹持缸ii 302同时夹紧。

58.当牵引缸i 201到达右侧最大行程时,第一电磁阀i 203的左侧线圈通电,右侧线圈断电,牵引缸i 201推动牵引头i向左移动,夹持缸i 301同时松开;当牵引缸i 201到达左侧最大行程时,第一电磁阀i 203两侧线圈都断电,牵引缸i 201停止工作。

59.当牵引缸ii 202即将到达右侧最大行程时,第一电磁阀i 203的左侧线圈断电,右侧线圈通电,牵引缸i 201推动牵引头i向右移动,夹持缸i 301同时夹紧。如此循环往复,可以保证牵引产品始终向前移动。

60.应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1