一种可降解发泡材料生产用的发泡炉的制作方法

1.本实用新型涉及发泡材料生产技术领域,尤其涉及一种可降解发泡材料生产用的发泡炉。

背景技术:

2.聚合物发泡材料具有轻质、多孔等特点,如聚乙烯发泡材料、聚苯乙烯发泡材料、聚氨酯发泡材料等,广泛应用于包装领域。然而,发泡包装材料普遍是一次性使用,每年遗弃数量对整个社会已经产生了巨大的影响。因此开发用于包装领域的可生物降解发泡材料成为热门的研究。

3.申请号:“cn202020770814.4”,介绍了一种用于pvc卷材生产的发泡炉,该发泡炉缺失压力控制组件,这样在高温高压的发泡炉内,如果压力太高容易导致生产处的发泡材料变形,造成产品的质量较低。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种可降解发泡材料生产用的发泡炉。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种可降解发泡材料生产用的发泡炉,包括炉体,所述炉体的内侧壁固定连接有两个对称设置的固定轨道,所述固定轨道的一侧滑动连接有定位滑块,所述定位滑块的一侧固定连接有放置组件,所述炉体的内侧壁设置有控压组件,所述炉体的一侧壁固定连接有尾气处理组件,所述炉体的一侧壁靠近底端处固定连接有热气均匀组件;

6.所述控压组件包括栏板,所述栏板和炉体的内侧壁转动连接,所述栏板的一侧转动连接有摆杆,所述摆杆的远离栏板的一端转动连接有承压滑块,所述炉体的外侧壁固定连接有密封罩,所述密封罩的内壁固定连接有固定架,所述固定架的外表面套接有承压弹簧,所述承压滑块和固定架滑动连接,所述承压滑块的和承压弹簧的一端固定连接。

7.作为上述技术方案的进一步描述:

8.所述尾气处理组件包括尾气过滤箱,所述尾气过滤箱和炉体的一侧壁固定连接,所述尾气过滤箱的顶端固定连接有连接管,所述连接管和炉体连通,所述尾气过滤箱的底端通过泄压管和密封罩连通。

9.作为上述技术方案的进一步描述:

10.所述热气均匀组件包括鼓风泵,所述鼓风泵和炉体的内壁固定连接,所述鼓风泵的外表面安装有出气管,所述出气管贯穿炉体。

11.作为上述技术方案的进一步描述:

12.所述放置组件包括放置框,所述放置框和定位滑块固定连接,所述放置框的内壁从上到下依次固定连接有多块放置板。

13.作为上述技术方案的进一步描述:

14.所述炉体的前壁通过合页转动连接有取物门,所述取物门的前壁安装有观察窗。

15.作为上述技术方案的进一步描述:

16.所述炉体内发泡温度为200-300℃。

17.本实用新型具有如下有益效果:

18.1.与现有技术相比,该可降解发泡材料生产用的发泡炉,通过设置的控压组件,在发泡炉内压力过高时,压力将栏板推动转动,就能泄去内部的部分气体,降低炉内的压强,避免高压导致的材料变形。

19.2.与现有技术相比,该可降解发泡材料生产用的发泡炉,通过设置的鼓风泵能够使得内部加热更加均匀,设置的尾气处理组件能够将内部高温产生的有毒气体进行过滤。

附图说明

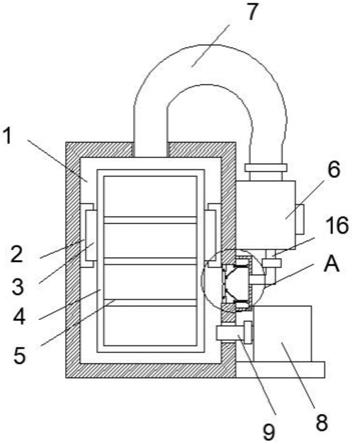

20.图1为本实用新型提出的一种可降解发泡材料生产用的发泡炉的剖视图图;

21.图2为本实用新型提出的一种可降解发泡材料生产用的发泡炉的正视图;

22.图3为本实用新型提出的一种可降解发泡材料生产用的发泡炉的图1中a处放大图。

23.图例说明:

24.1、炉体;2、固定轨道;3、定位滑块;4、放置框;5、放置板;6、尾气过滤箱;7、连接管;8、鼓风泵;9、出气管;10、密封罩;11、栏板;12、摆杆;13、承压滑块;14、固定架;15、承压弹簧;16、泄压管;17、取物门;18、观察窗。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.参照图1-3,本实用新型提供的一种可降解发泡材料生产用的发泡炉,包括炉体1,炉体1的内侧壁固定连接有两个对称设置的固定轨道2,固定轨道2的一侧滑动连接有定位滑块3,定位滑块3的一侧固定连接有放置组件,炉体1的内侧壁设置有控压组件,炉体1的一侧壁固定连接有尾气处理组件,炉体1的一侧壁靠近底端处固定连接有热气均匀组件,热气均匀组件能够使得炉内加热更加均匀;

27.控压组件包括栏板11,栏板11和炉体1的内侧壁转动连接,栏板11的一侧转动连接有摆杆12,摆杆12的远离栏板11的一端转动连接有承压滑块13,炉体1的外侧壁固定连接有密封罩10,密封罩10的内壁固定连接有固定架14,固定架14的外表面套接有承压弹簧15,承压滑块13和固定架14滑动连接,承压滑块13的和承压弹簧15的一端固定连接,在炉体1内部压强过大时,压力推动栏板11转动,这样炉体1内的部分气体就能通过泄压管16排出。

28.尾气处理组件包括尾气过滤箱6,尾气过滤箱6和炉体1的一侧壁固定连接,尾气过滤箱6的顶端固定连接有连接管7,连接管7和炉体1连通,尾气过滤箱6的底端通过泄压管16和密封罩10连通,能够对高温生产产生的尾气进行过滤。

29.热气均匀组件包括鼓风泵8,鼓风泵8和炉体1的内壁固定连接,鼓风泵8的外表面

安装有出气管9,出气管9贯穿炉体1,能够使得炉体1内部加热的更加均匀。

30.放置组件包括放置框4,放置框4和定位滑块3固定连接,放置框4的内壁从上到下依次固定连接有多块放置板5,方便放置多种的发泡材料。

31.炉体1的前壁通过合页转动连接有取物门17,取物门17的前壁安装有观察窗18,能够方便观察内部的发泡情况。

32.炉体1内发泡温度为200-300℃,发泡的效果更好。

33.工作原理:发泡步骤1、称取pbat、改性淀粉、扩链剂、光引发剂、光交联剂、抗氧剂通过第一阶挤出机熔融共混,挤出共混温度为90-180℃;

34.2、将步骤1共混后的熔体传输到第二阶挤出机中,并将发泡剂加入到第二阶挤出机中,第二阶挤出机温度为90-150℃;

35.3、将第二阶挤出机挤出的片材进行定型,定型温度为70-130℃,定型方式为三辊或水槽冷却定型;

36.4、片材定型后立刻进入到高温紫外烘道中,紫外烘道中紫外光强度为20-400w/cm,温度为70-140℃;紫外光交联后的片材厚度≥2mm;

37.5、步骤4中片材经紫外交联后立刻进入高温发泡炉炉体1发泡,发泡温度为200-300℃,得到成品泡棉。

38.步骤1中,第一阶挤出机设置有四个区段,每个区段的工艺温度设定为90-180℃;

39.进一步的,在炉体1内部进行发泡时,当内部的压力过大时,内部高压气体推动栏板11进行转动,栏板11将摆杆12转动,进而将承压滑块13移动并压缩承压弹簧15,这时部分气体通过泄压管16进入尾气过滤箱6过滤后排出,在炉体1内部压力减少后,承压弹簧15放出将承压滑块13反向移动,栏板11将炉体1内部封闭。

40.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1