发泡型聚氨酯制备装置的制作方法

1.本实用新型属于聚氨酯制备技术领域,尤其涉及发泡型聚氨酯制备装置。

背景技术:

2.随着现代工业的发展,因聚氨酯材质的轻便性、低导热性、泡孔的均匀性以及压缩强度大等特点,其发泡品应用于各种行业的多个领域,不但降低了成本而且能满足和适应不同的使用需求,目前,已大量替代了玻璃纤维保温材料、木材、传统橡胶制品等。

3.但是,现有的制备装置在对聚氨酯进行搅拌发泡时,搅拌不均匀,导致物料之间的接触不均匀;且在聚氨酯发泡过程中,如果上模板和下模板之间压不紧,会造成聚氨酯发泡成型膨胀不充分,导致成型缺陷、成型不饱满等问题,从而影响产品的外观和使用效果,为此提出发泡型聚氨酯制备装置。

技术实现要素:

4.本实用新例实施例的目的在于提供发泡型聚氨酯制备装置,旨在解决上述背景技术中提出的问题。

5.本实用新例实施例是这样实现的,发泡型聚氨酯制备装置,包括上模板,还包括:

6.壳体,所述壳体上设有箱体;

7.搅拌机构,设于箱体和壳体内,所述搅拌机构用于将物料搅拌均匀,所述搅拌机构包括用于搅拌物料的搅拌结构和用于带动搅拌结构转动的同时带动搅拌结构做往复升降运动的传动结构;

8.抵压机构,设于壳体内,所述抵压机构用于压紧上模板。

9.进一步的,所述搅拌结构包括搅拌轴,所述搅拌轴的侧壁上固定连接有若干搅拌杆,所述搅拌杆的末端设有清洁件,所述搅拌杆下固定连接有刮板。

10.进一步的,所述传动结构包括驱动电机,所述驱动电机的输出端连接有第一齿轮,所述第一齿轮的一侧啮合连接有传动轮,所述传动轮与主动轮同轴连接,所述主动轮的一侧啮合连接有从动轮,所述从动轮的中心固定连接有转动杆,所述转动杆的末端与搅拌轴固定连接,所述转动杆的侧壁设有啮合齿,所述第一齿轮的中心连接有第一转动柄,所述第一转动柄的末端活动连接有第一连接杆,所述第一连接杆的末端活动连接有第二转动柄,所述第二转动柄的末端中心连接有第二齿轮,所述第二齿轮与啮合齿啮合连接。

11.进一步的,所述壳体的内底壁上设有下模板,下模板上设有若干成型箱,相邻成型箱之间设有隔板,所述成型箱上活动连接有上模板。

12.进一步的,所述抵压机构包括支撑板和对称设置的螺杆,所述支撑板的侧壁固定连接有固定座,所述支撑板上设有驱动气缸,所述驱动气缸的两侧设有连接头,所述连接头的末端连接有第二连接杆,所述第二连接杆的末端与螺杆的底端连接,所述螺杆与固定座转动连接,对称设置的螺杆之间螺接有抵压板,所述抵压板与上模板抵接。

13.进一步的,所述壳体上设有第一进料口和第二进料口,所述壳体内设有支撑板,所

述支撑板内开设有若干分流孔。

14.进一步的,所述壳体的侧壁铰接有门体。

15.与现有技术相比,本实用新例的有益效果是:

16.1.该发泡型聚氨酯制备装置,通过设置搅拌机构,能够使物料之间接触充分,搅拌效果好,发泡效果较好;

17.2.该发泡型聚氨酯制备装置,通过设置抵压机构能够抵紧上模板,使得聚氨酯发泡成型膨胀较充分,避免影响产品的外观和使用效果。

附图说明

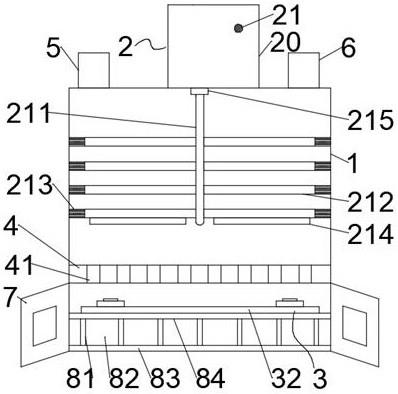

18.图1为发泡型聚氨酯制备装置的结构示意图。

19.图2为发泡型聚氨酯制备装置中部分搅拌机构的结构示意图。

20.图3为发泡型聚氨酯制备装置中抵压机构的结构示意图。

21.图中:1-壳体,2-搅拌机构,20-箱体,21-驱动电机,22-第一齿轮,23-第一转动柄,24-第一连接杆,25-第二转动柄,26-第二齿轮,27-啮合齿,28-传动轮,29-从动轮,210-主动轮,211-搅拌轴,212-搅拌杆,213-清洁件,214-刮板,215-滑座,216-转动杆,3-抵压机构,31-驱动气缸,32-抵压板,33-螺杆,34-固定座,35-支撑板,36-第二连接杆,37-连接头,4-支撑板,41-分流孔,5-第一进料口,6-第二进料口,7-门体,81-隔板,82-成型箱,83-下模板,84-上模板。

具体实施方式

22.为了使本实用新例的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新例进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新例,并不用于限定本实用新例。

23.以下结合具体实施例对本实用新例的具体实现进行详细描述。

24.如图1-3所示,为本实用新例一个实施例提供的发泡型聚氨酯制备装置,包括上模板84,还包括:

25.壳体1,所述壳体1上设有箱体20;

26.搅拌机构2,设于箱体20和壳体1内,所述搅拌机构2用于将物料搅拌均匀,所述搅拌机构2包括用于搅拌物料的搅拌结构和用于带动搅拌结构转动的同时带动搅拌结构做往复升降运动的传动结构;

27.抵压机构3,设于壳体1内,所述抵压机构3用于压紧上模板84。

28.在本实用新例实施例中,设置搅拌机构2能够使物料之间接触充分,搅拌效果好;设置抵压机构3能够抵紧上模板84,聚氨酯发泡成型膨胀较充分,避免影响产品的外观和使用效果。

29.如图1所示,作为本实用新例的一种优选实施例,所述搅拌结构包括搅拌轴211,所述搅拌轴211的侧壁上固定连接有若干搅拌杆212,所述搅拌杆212的末端设有清洁件213,所述搅拌杆212下固定连接有刮板214。

30.在本实用新例实施例中,优选的,清洁件213可以采用毛刷,壳体1的内侧壁顶端固定设有滑座215,搅拌轴211与滑座215滑动连接,具体的,转动杆216带动搅拌轴211转动的

同时带动搅拌轴211做往复升降运动,搅拌轴211带动搅拌杆212对物料进行搅拌,清洁件213能够将壳壁黏附的物料清理,刮板214能够促进支撑板4上的物料从分流孔41导出。

31.如图1和图2所示,作为本实用新例的一种优选实施例,所述传动结构包括驱动电机21,所述驱动电机21的输出端连接有第一齿轮22,所述第一齿轮22的一侧啮合连接有传动轮28,所述传动轮28与主动轮210同轴连接,所述主动轮210的一侧啮合连接有从动轮29,所述从动轮29的中心固定连接有转动杆216,所述转动杆216的末端与搅拌轴211固定连接,所述转动杆216的侧壁设有啮合齿27,所述第一齿轮22的中心连接有第一转动柄23,所述第一转动柄23的末端活动连接有第一连接杆24,所述第一连接杆24的末端活动连接有第二转动柄25,所述第二转动柄25的末端中心连接有第二齿轮26,所述第二齿轮26与啮合齿27啮合连接。

32.在本实用新例实施例中,具体的,启动驱动电机21,驱动电机21带动第一齿轮22转动,第一齿轮22带动传动轮28转动,传动轮28带动主动轮210转动,主动轮210带动从动轮29转动,从动轮29带动转动杆216转动,转动杆216带动搅拌轴211转动;第一齿轮22带动传动轮28转动时,第一齿轮22带动第一转动柄23转动,第一转动柄23通过第一连接杆24带动第二转动柄25转动,第二转动柄25带动第二齿轮26转动,第二齿轮26通过啮合齿27带动转动杆216做往复升降运动,转动杆216带动搅拌轴211做往复升降运动。

33.如图1所示,作为本实用新例的一种优选实施例,所述壳体1的内底壁上设有下模板83,下模板83上设有若干成型箱82,相邻成型箱82之间设有隔板81,所述成型箱82上活动连接有上模板84。

34.在本实用新例实施例中,优选的,搅拌均匀后的混合物料先导入至成型箱82内,打开门体7将上模板84放置在成型箱82上,再利用抵压机构3将上模板84抵紧。

35.如图1和图3所示,作为本实用新例的一种优选实施例,所述抵压机构3包括支撑板35和对称设置的螺杆33,所述支撑板35的侧壁固定连接有固定座34,所述支撑板35上设有驱动气缸31,所述驱动气缸31的两侧设有连接头37,所述连接头37的末端连接有第二连接杆36,所述第二连接杆36的末端与螺杆33的底端连接,所述螺杆33与固定座34转动连接,对称设置的螺杆33之间螺接有抵压板32,所述抵压板32与上模板84抵接。

36.在本实用新例实施例中,优选的,连接头37为对称设置,具体的,启动驱动气缸31,驱动气缸31使得两个连接头37之间相互远离,连接头37通过第二连接杆36带动螺杆33转动,螺杆33带动抵压板32向下移动,直至抵压板32将上模板84抵紧。

37.如图1所示,作为本实用新例的一种优选实施例,所述壳体1上设有第一进料口5和第二进料口6,所述壳体1内设有支撑板4,所述支撑板4内开设有若干分流孔41。

38.在本实用新例实施例中,优选的,将物料从第一进料口5加入壳体1内,将发泡剂从第二进料口6加入壳体1内,搅拌均匀后的混合物料从分流孔41流入成型箱82内。

39.如图1所示,作为本实用新例的一种优选实施例,所述壳体1的侧壁铰接有门体7。

40.在本实用新例实施例中,优选的,门体7上设有把手和观察窗,便于观察成型情况。

41.本实用新例的工作原理是:

42.该发泡型聚氨酯制备装置,启动驱动电机21,驱动电机21带动第一齿轮22转动,第一齿轮22带动传动轮28转动,传动轮28带动主动轮210转动,主动轮210带动从动轮29转动,从动轮29带动转动杆216转动,转动杆216带动搅拌轴211转动;第一齿轮22带动传动轮28转

动时,第一齿轮22带动第一转动柄23转动,第一转动柄23通过第一连接杆24带动第二转动柄25转动,第二转动柄25带动第二齿轮26转动,第二齿轮26通过啮合齿27带动转动杆216做往复升降运动,转动杆216带动搅拌轴211做往复升降运动;转动杆216带动搅拌轴211转动的同时带动搅拌轴211做往复升降运动,搅拌轴211带动搅拌杆212对物料进行搅拌,清洁件213能够将壳壁黏附的物料清理,刮板214能够促进支撑板4上的物料从分流孔41导出;混合后物料流入成型箱82后,打开门体7,将上模板84放在成型箱82上;启动驱动气缸31,驱动气缸31使得两个连接头37之间相互远离,连接头37通过第二连接杆36带动螺杆33转动,螺杆33带动抵压板32向下移动,直至抵压板32将上模板84抵紧。

43.以上仅是本实用新例的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新例构思的前提下,还可以作出若干变形和改进,这些也应该视为本实用新例的保护范围,这些均不会影响本实用新例实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1