一种转向拉杆接头防尘罩用模具的制作方法

1.本实用新型涉及转向拉杆接头防尘罩模具技术领域,尤其涉及一种转向拉杆接头防尘罩用模具。

背景技术:

2.转向拉杆接头防尘罩是汽车转向系统的重要密封件,汽车转向时方向盘转动通过方向机拉杆带动转向轮从而实现汽车转向,汽车行驶时悬挂系统工况恶劣,由于轮胎剧烈的跳动以及泥土沙尘扬起、泥水飞溅,转向防尘罩容易省坏破裂,破损后会造成润滑脂的流失及尘土、水的进入造成造成球头生锈,最终导致磨省、松旷,异响,严重会导致事故发生。所以转向拉杆球头防尘罩作用非常重要,也是易省件需求量非常大,必须在提高产品质量及生产效率上下功夫,不断地对模具结构进行改进。由于防尘罩工作时反复地压缩、拉伸容易疲劳破坏,防尘罩波纹一定要壁厚均匀,这样能有效减少应力集中,要防止原始细小裂纹的产生,做到波纹处表面尽量光滑平整,原产品结构上有料点凸点,此凸点是防止在去流道废胶时拉破产品,但是这样就导致产品表面有凸点,无法做到光洁平滑,容易导致产品的抗疲劳破坏能力受到影响。

技术实现要素:

3.基于背景技术中存在的技术问题,本实用新型提出了一种转向拉杆接头防尘罩用模具。

4.本实用新型提出的一种转向拉杆接头防尘罩用模具,包括上模板、下模板与哈夫,上模芯安装在上模板上,下模芯安装在下模板上,所述哈夫上开设有多个型模腔,型模腔内安装有下模芯,所述下模芯与哈夫之间形成下模腔,所述下模芯上设置有上模芯,所述上模芯与下模芯之间形成与下模腔连通的上模腔以及与上模腔连通的注塑通道,所述注塑通道的出料口与上模腔的内壁连通,所述上模芯上贯穿开设有与注塑通道连通的注料通道。

5.优选的,注塑通道为十字形,且注塑通道的出料口为细直径通道,细直径通道的直径小于注塑通道的直径,细直径通道与上模腔连通。

6.优选的,所述哈夫上开设有多个与多个型模腔一一对应的薄联通槽,且薄联通槽与型模腔连通。

7.优选的,所述哈夫上开设有与薄联通槽连通的冷冻槽。

8.优选的,所述下模板上开设有与下模芯相适配的安装槽,所述下模芯的底部可拆卸插装在安装槽内。

9.优选的,所述上模板上开设有多个注料槽,且注料槽内开设有多个与上模芯相适配的拼装槽,注料槽与该注料槽内多个上模芯上的注料通道连通。

10.优选的,所述上模板上方设置有注塞板,所述注塞板靠近上模板的一侧连接有多个与多个注料槽一一对应的注塞凸块,且注塞凸块与注料槽相适配并滑动配合。

11.优选的,所述注塞板靠近上模板的一侧安装有一号直导柱,所述上模板上安装有

与一号直导柱相适配的一号定位导套;所述下模板靠近上模板的一侧安装有二号直导柱,所述上模板上安装有与二号直导柱相适配的二号定位导套,所述上模板上连接有抬耳。

12.本实用新型提出的一种转向拉杆接头防尘罩用模具的有益效果:通过设置的注料通道与上模腔内壁连通,在注料通道的出料口与上模腔内壁最宽的位置连通(即产品最厚的部位),可以减少提高产品表面的光滑度,相较于传统产品能够提高其抗疲劳破坏能力。

附图说明

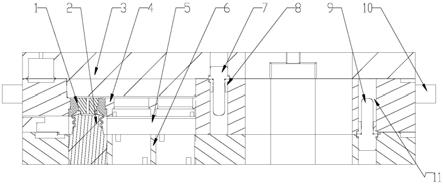

13.图1为本实用新型提出的一种转向拉杆接头防尘罩用模具的剖视图;

14.图2为本实用新型提出的一种转向拉杆接头防尘罩用模具的俯视图;

15.图3为本实用新型提出的一种转向拉杆接头防尘罩用模具中下模芯的剖视图;

16.图4为本实用新型提出的一种转向拉杆接头防尘罩用模具中下模芯的俯视图;

17.图5为本实用新型提出的一种转向拉杆接头防尘罩用模具中哈夫的剖视图;

18.图6为本实用新型提出的一种转向拉杆接头防尘罩用模具中半个哈夫的俯视图;

19.图7为传统转向拉杆接头防尘罩用模具中哈夫的局部剖视图。

20.图中:1、上模芯;2、下模芯;3、注塞板;4、上模板;5、哈夫;6、下模板;7、一号直导柱;8、一号定位导套;9、二号直导柱;10、抬耳;11、二号定位导套;12、薄联通槽;13、冷冻槽。

具体实施方式

21.参照图1-7,本实用新型提出一种转向拉杆接头防尘罩用模具,包括上模板 4、下模板6与哈夫5,其中:

22.上模芯1安装在上模板4上,下模芯2安装在下模板6上,哈夫5上开设有多个型模腔,型模腔内安装有下模芯2,下模芯2与哈夫5之间形成下模腔,下模芯2上设置有上模芯1,上模芯1与下模芯2之间形成与下模腔连通的上模腔以及与上模腔连通的注塑通道,注塑通道的出料口与上模腔的内壁连通,上模芯1上贯穿开设有与注塑通道连通的注料通道;

23.将材料通过注料通道注入,材料通过注塑通道进入上模腔与下模腔内,而且产品防尘罩为多段波纹管段组成,在产品上的开口位置的厚度相较于其它部位较厚,注塑通道的出料口与上模腔厚度最大位置的内壁连通。

24.在具体的实施例中,注塑通道为十字形,且注塑通道的出料口为细直径通道,细直径通道的直径小于注塑通道的直径,细直径通道与上模腔连通;注塑通道设计成十字形,可以方便多点进行注塑,也确保注塑的均匀性,同时通过细直径通道可以减少与产品之间的连接,消除凸起注料点。

25.在具体的实施例中,哈夫5上开设有多个与多个型模腔一一对应的薄联通槽12,且薄联通槽12与型模腔连通;薄联通槽12的厚度为0.03mm,在注塑时,可以方便余量的余料进入,在注塑时可以通过多添加一些材料,可以确保产品的成品率,减少不合格率,同时可以将出模后的产品放置在液氮中,由于液氮温度低,橡胶这样的弹性体迅速失去弹性而脆化,稍有外力作用废料就与产品分离,避免出现传统因撕边槽上的刃口被磨钝而导致撕边效果不佳甚至撕破产品的情况及减少修边效率低下的情况。

26.在具体的实施例中,哈夫5上开设有与薄联通槽12连通的冷冻槽13;可以方便人们再注塑时添加更多的材料,确保注塑的效果,方便余料的注入,提升成品率,且冷冻槽13距

离型腔0.15~0.3mm。

27.在具体的实施例中,下模板6上开设有与下模芯2相适配的安装槽,下模芯2的底部可拆卸插装在安装槽内;可以确保下模芯2安装的牢固度与稳定性。

28.在具体的实施例中,上模板4上开设有多个注料槽,且注料槽内开设有多个与上模芯1相适配的拼装槽,注料槽与该注料槽内多个上模芯1上的注料通道连通;可以确保上模芯1安装的牢固性与稳定。

29.在具体的实施例中,上模板4上方设置有注塞板3,注塞板3靠近上模板4 的一侧连接有多个与多个注料槽一一对应的注塞凸块,且注塞凸块与注料槽相适配并滑动配合;可以方便将材料倒入注料槽内,再由注塞板3同一推动多个注塞凸块同时挤压材料,同时进行注塑多个,提高工作效率。

30.在具体的实施例中,注塞板3靠近上模板4的一侧安装有一号直导柱7,上模板4上安装有与一号直导柱7相适配的一号定位导套8;下模板6靠近上模板 4的一侧安装有二号直导柱9,上模板4上安装有与二号直导柱9相适配的二号定位导套11,上模板4上连接有抬耳10;可以通过一号直导柱7与一号定位导套8之间的配合,可以确保注塞板3与上模板4之间的定位,通过二号直导柱9 与二号定位导套11的配合确保上模板3与下模板6之间的定位,通过抬耳10,可以方便控制上模板4的抬升与下降。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1