一种金属线材调直包塑切断设备的制作方法

1.本实用新型涉及金属线包塑领域,具体涉及一种金属线材调直包塑切断设备。

背景技术:

2.在实际使用中通常需要金属线进行包塑,包塑后的金属线具有良好的性能。金属线包塑生产有多道工序,现有的金属线包塑生产的各工序是分开进行的,每道工序单独加工,造成生产效率不高。

技术实现要素:

3.为解决现有技术中存在的上述问题,本实用新型提供了一种金属线材调直包塑切断设备。

4.本实用新型的技术方案如下:一种金属线材调直包塑切断设备,包括机架、送丝压轮装置、高速调直框、送丝牵引装置、挤出模具、风冷保温加热装置和高速凸轮追剪装置,所述机架上依次设置有送丝压轮装置、高速调直框、送丝牵引装置、风冷保温加热装置和高速凸轮追剪装置,所述风冷保温加热装置与挤出模具相连接。

5.所述送丝压轮装置包括送丝压轮支架、送丝轮和导向模具,所述送丝压轮支架固定在机架上,所述送丝轮和导向模具固定在送丝压轮支架上,所述导向模具设置在送丝轮的一侧。

6.所述高速调直框包括调直框轴承座、调直框和调直电机,所述调直框轴承座固定在机架上,所述调直框设置在调直框轴承座上,所述调直框与调直电机相连接。

7.所述调直框外设有调直框防护罩,所述调直电机固定在调直电机安装架上,所述调直电机安装架固定在机架的下部。

8.所述送丝牵引装置包括送丝牵引轮支架和送丝牵引轮,所述送丝牵引轮固定在送丝牵引轮支架上,所述送丝牵引轮与送丝牵引伺服电机相连接。

9.所述风冷保温加热装置上连接有一体式干燥机、风冷机、管道式加热装置、挤出模具和温控电气箱,所述一体式干燥机上设有塑料粒子入料口,所述挤出模具设置在送丝牵引装置和水冷装置之间,所述管道式加热装置上端设有冷却风机,所述风冷保温加热装置内设有塑料挤出螺杆,所述塑料挤出螺杆与塑料挤出电机相连接。

10.所述高速凸轮追剪装置包括高速追剪伺服电机,凸轮,凸轮从动滑轨,水平导轨和高速追剪刀座,所述高速追剪伺服电机通过皮带与凸轮相连接,所述凸轮上设有凸轮从动滑轨,所述凸轮从动滑轨的两端与水平导轨滑动连接,所述凸轮从动滑轨的下端设有高速追剪刀座。

11.还包括水冷装置,所述水冷装置包括水冷却槽、循环水箱体和循环水龙头,所述循环水龙头与循环水箱体相连接,所述循环水龙头的下方设有水冷却槽,所述水冷却槽固定在机架上,所述水冷却槽设置在挤出模具的出口端与高速凸轮追剪装置之间,所述水冷却槽的一端的上方设有气流风干装置。

12.所述机架上设有电气柜,所述电气柜上设有操作箱和设备状态灯,所述操作箱上设有人机界面和操控按钮。

13.所述机架下部设有可调轮脚,所述机架上设有操作盒。

14.本实用新型能实现金属线材调直包塑冷却切断的一体化加工,实现金属线材包塑的自动化生产,设备结构紧凑减少了场地空间的占用,提高了生产效率,提高了产品的质量。

附图说明

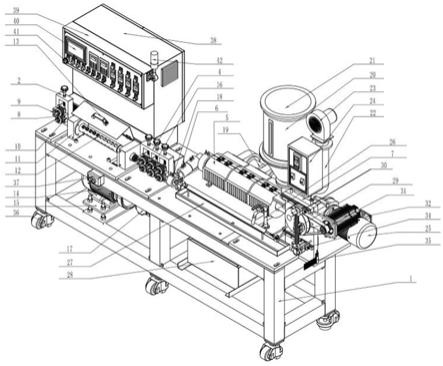

15.图1为本实用新型的结构示意图;

16.图中:1-机架,2-送丝压轮装置,3-高速调直框,4-送丝牵引装置,5-风冷保温加热装置,6-挤出模具,7-高速凸轮追剪装置,8-送丝轮,9-线材入口,10-导向模具,11-调直框轴承座,12-调直框,13-调直框防护罩,14-调直电机,15-调直电机安装架,16-送丝牵引轮,17-送丝牵引伺服电机,18-塑料挤出模头,19-冷风机,20-一体式干燥机,21-塑料粒子入料口,22-管道式加热装置,23-冷却风机,24-温控电气箱,25-塑料挤出电机,26-循环水龙头,27-水冷却槽,28-循环水箱,29-气流风干装置,30-凸轮,31-高速追剪伺服电机,32-凸轮从动滑轨,33-水平导轨,34-高速追剪刀座,35-断线检测装置,36-可调轮脚,37-操作盒,38-电气柜,39-操作箱体,40-人机界面,41-操控按钮,42-设备状态灯。

具体实施方式

17.以下结合附图对本实用新型作进一步说明:

18.如图1所示,一种金属线材调直包塑切断设备,包括机架1、送丝压轮装置2、高速调直框3、送丝牵引装置4、风冷保温加热装置5、挤出模具6、水冷装置和高速凸轮追剪装置7,所述机架1上依次设置有送丝压轮装置2、高速调直框3、送丝牵引装置4、风冷保温加热装置5和高速凸轮追剪装置7,所述风冷保温加热装置5与挤出模具6相连接。

19.所述送丝压轮装置2包括送丝压轮支架、送丝轮8和导向模具10,所述送丝压轮支架固定在机架1上,所述送丝轮8和导向模具10固定在送丝压轮支架上,所述导向模具10设置在送丝轮8的一侧。

20.所述高速调直框3包括调直框轴承座11、调直框12和调直电机14,所述调直框轴承座11固定在机架1上,所述调直框12设置在调直框轴承座11上,所述调直框12与调直电机14相连接,所述调直框12外设有调直框防护罩13,所述调直电机14固定在调直电机安装架15上,所述调直电机安装架15固定在机架1的下部。采用高速调直技术,金属线材的直线度效果更佳。

21.所述送丝牵引装置4包括送丝牵引轮支架和送丝牵引轮16,所述送丝牵引轮16固定在送丝牵引轮支架上,所述送丝牵引轮16与送丝牵引伺服电机17相连接,采用精密伺服送线,送线尺寸更精准。

22.所述风冷保温加热装置5上连接有一体式干燥机20、风冷机19、管道式加热装置22、挤出模具6和温控电气箱24,所述一体式干燥机20上设有塑料粒子入料口21,所述挤出模具6设置在送丝牵引装置4和水冷装置之间,所述管道式加热装置22上端设有冷却风机23,所述风冷保温加热装置5内设有塑料挤出螺杆,所述塑料挤出螺杆与塑料挤出电机25相

连接。冷风机19用于加热温度更均匀。一体式干燥机20对放入的塑料粒子进行预热,管道式加热装置22对风冷保温加热装置5内的塑料粒子加热使其熔化,液态塑料被塑料挤出电机带动塑料挤出螺杆通过挤出模具6的塑料挤出模头18挤出。风冷保温加热装置5恒温加热,出胶流量塑形稳定性高,产品表面光泽度好。

23.所述高速凸轮追剪装置7包括高速追剪伺服电机31,凸轮30,凸轮从动滑轨32,水平导轨33和高速追剪刀座34,所述高速追剪伺服电机31通过皮带与凸轮30相连接,所述凸轮30上设有凸轮从动滑轨32,所述凸轮从动滑轨32的两端与水平导轨33滑动连接,所述凸轮从动滑轨32的下端设有高速追剪刀座34。采用高速伺服追剪装置,裁剪长度误差小,无需二次裁剪,减少原材料浪费,提高工作效率,降低工作强度。

24.所述高速凸轮追剪装置7的一侧设有断线检测装置35,断线检测装置35用于检测设备金属线材的有无,是否顺畅输送以及是否被正常裁剪,当设备缺料故障时及时发出警报。

25.所述水冷装置包括水冷却槽27、循环水箱体28和循环水龙头26,所述循环水龙头26与循环水箱体28相连接,所述循环水龙头26的下方设有水冷却槽27,所述水冷却槽27固定在机架1上,所述水冷却槽27设置在挤出模具6的出口端与高速凸轮追剪装置7之间。所述水冷却槽27的一端的上方设有气流风干装置29,可消除水冷却后的残余水分,产品不易生锈。

26.所述机架1上设有电气柜38,所述电气柜38上设有操作箱39和设备状态灯42,所述操作箱39上设有人机界面40和操控按钮41,所述机架1上设有操作盒37。所述机架1下部设有可调轮脚36,设备移动方便省力。

27.本实用新型的工作过程如下:金属(钢,铁,铜,铝等)线材,经由送丝压轮装置2的线材入口9将其导入至高速调直框3内,调直电机14(转速可通过人机界面设定)通过高速皮带传动调直框12使其高速旋转(高速旋转的模具使线材受到的弯曲应力超过屈服强度,从而可获得到生产需要的直线度要求),经过高速调直的金属线材再由送丝牵引装置4(牵引速度可由人机界面40设定)输送经过挤出模具6,挤出模具6上的塑料挤出头18会将高温融化(带有温度控制的智能温控系统)的流状塑料(高温溶解塑料的流量可通过人机界面设定)包裹在金属线材的表层。附着高温塑料后的金属线材经过水冷装置冷却到达一定降解温度后,再由高速电子凸轮追剪装置7进行高速不间断切断(切断长度可通过人机界面设定),被切断的金属包塑线材有序落入料盘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1