一种塑料鞋底的生产模具的制作方法

1.本实用新型属于鞋底或其组成部件的成型模具技术领域,具体涉及一种塑料鞋底的生产模具。

背景技术:

2.随着人们生活水平的提高,人们对鞋子的要求的款式和品牌都具有不同的需求,鞋子的消耗量也越来越多。鞋底是鞋子的重要组成部分,鞋底是指由橡胶制作而成的,鞋底必须具备耐磨、良好弹性、防水,以及舒适、轻便的柔软性,所以,发泡鞋底是目前所应用的材料,目前最常使用的制法为包括吸塑工艺,吸塑属于塑料加工工艺之一,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型,广泛用于塑料包装、灯饰、广告、装饰等行业。

3.吸塑成型生产时往往会使用到用于吸塑成型的模具,一般的吸塑成型模具包括石膏模、电镀铜模,等铝模,其中成本最低的是吸塑成型模具包括是石膏模,而最贵的是铝模。在产品制作过程中,为了提高产品缓冲效果或减震效果,往往会使用一些发泡材料,包括eva、pu和tpu等,这些材料在鞋材、软管、线缆护套、薄膜、合成革、手机套、滚轮、汽车配件、胶粘剂、纺织涂层、标签等方面都有应用。而鞋底的制造过程中,也会使用到这些材料,在一些品牌鞋中,也多选用pu材料作为鞋底、运动鞋鞋底制造的主要材料之一。

4.由于现有的模具往往都是采用上下两个模具进行扣合的,两个模具之间往往需要转动连接并锁定,但是现有的模具材质与铰接件或锁紧件的材质往往具有较大区别,使得铰接件或者锁紧件往往不容易焊接到模具上,并且如果焊接后上下两个模具存在缝隙,则将造成两个模具的报废,设计一种铰接件和锁紧件与上下两个模具可拆卸的生产模具,成为了有待解决的问题。

技术实现要素:

5.为了现有鞋底生产模具的上下两个模体的配合连接问题,本方案提供了一种塑料鞋底的生产模具。

6.本实用新型所采用的技术方案为:

7.一种塑料鞋底的生产模具,包括上模体、下模体、转动组件和锁紧组件;

8.所述上模体呈方板状,在上模体的下表面设置有用于鞋底内表面成型的内成型面;

9.所述下模体呈方板状,在下模体的上表面设置有成型槽,在成型槽的槽壁构成用于鞋底外表面成型的外成型面;

10.所述转动组件包括第一槽件和第二槽件,第一槽件连接于上模体的边沿,第二槽件连接在下模体边沿,并且第一槽件与第二槽件转动连接;

11.所述锁紧组件包括第三槽件、第四槽件、第一锁套、第二锁套、第三锁套和锁杆;第三槽件连接在上模体的边沿并位于第一槽件的相对侧;第四槽件连接在下模体的边沿并位

于第二槽件的相对侧;第一锁套固定连接在第三槽件上,第二锁套和第三锁套固定连接在第四槽件上;上模体与下模体重叠时,第一锁套、第二锁套和第三锁套三者同轴线并由锁杆穿入以锁紧。

12.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:所述转动组件还包括上套筒、下套筒和中心轴;在第一槽件的背向上模体的一侧连接有多个上套筒,在第二槽件的背向下模体的一侧连接有多个下套筒;上套筒和下套筒相间设置且均位于同一直线上,中心轴穿入在所有的上套筒和下套筒内。

13.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:在第三槽件上连接有上把手,在第四槽件上连接有下把手;上把手与下把手错位设置。

14.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:在下模体上设置有两个成型槽,两个成型槽分别对应于左脚的鞋底和右脚的鞋底。

15.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:成型槽之间设置有连通彼此的通孔,在成型槽的侧壁上设置有若干排气孔,排气孔的出口位于下模体的侧面处。

16.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:在下模体的下部可拆卸的连接有座板,该座板呈方板状。

17.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:所述生产模具还包括有若干紧固钉组件,部分紧固钉组件将下模体和座板与第四槽件或第二槽件可拆卸的连接到一起;另一部分紧固钉组件将第一槽件或第三槽件可拆卸的连接到上模体上。

18.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:紧固钉组件包括有螺钉和螺母柱,螺钉与螺母柱螺纹配合。

19.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:所述上模体和下模体均是由金属粉末材料3d打印而成。

20.作为本实用新型的塑料鞋底的生产模具的补充设计或备选结构:在上模体的下表面设置有多个对位凸起,在下模体的上表面设置有一一对应于对位凸起的多个对位槽。

21.本实用新型的有益效果为:

22.1.本方案中在转动组件与上模体和下模体的连接过程,通过第一槽件连接上模体的边沿,通过第二槽件连接下模体的边沿,然后通过螺钉或者销钉进行可拆卸连接,从而使得上模体和下模体不需要焊接连接,从而方便于上模体或下模体的连接,并为在连接过程中结构变形提供修复或者更换的条件;

23.2.本方案中的锁紧组件也采用可拆连接的方式连接到上模体和下模体的边沿,进一步保证了上模体或下模体的对位配合,为结构变形、各部件尺寸设计错误、或者安连接错位时的修复和更换提供可能性。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

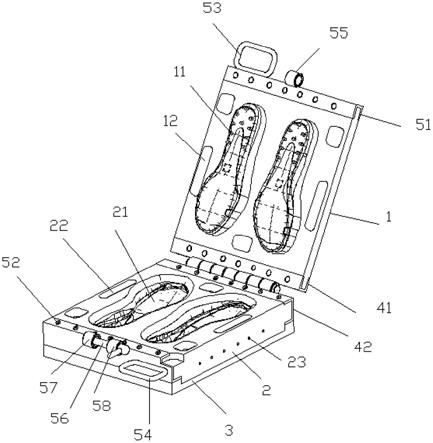

25.图1是本方案中上模体与下模体打开时的结构图;

26.图2是本方案中上模体与下模体重叠时的结构图;

27.图3是本方案中第三槽件与上模体通过紧固钉组件连接时局部截面图;

28.图4是本方案中第四槽件、底座与上模体通过紧固钉组件连接时局部截面图;

29.图5是本方案中所成型的鞋底的结构图。

30.图中:1-上模体;11-内成型面;12-对位凸起;2-下模体;21-外成型面;22-对位槽;23-排气孔;3-座板;4-转动组件;41-第一槽件;42-第二槽件;43-上套筒;44-下套筒;45-中心轴;5-锁紧组件;51-第三槽件;52-第四槽件;53-上把手;54-下把手;55-第一锁套;56-锁杆;57-第二锁套;58-第三锁套;6-紧固钉组件;61-螺钉;62-螺母柱。

具体实施方式

31.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是一部分实施例,而非是全部,基于本方案中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本方案的保护范围。

32.实施例1

33.如图1至图5所示,本实施例设计了一种塑料鞋底的生产模具,包括上模体1、下模体2、转动组件4和锁紧组件5等结构。上模体1和下模体2的后侧通过转动组件4相连,且上模体1能够相对于下模体2转动。在上模体1和下模体2的前侧连接有锁紧组件5,并通过锁紧组件5将两者锁定到一起。

34.所述上模体1呈方板状,该上模体1是由金属粉末材料3d打印而成,在上模体1的下表面设置有对位凸起12和用于鞋底内表面成型的内成型面11;内成型面11位于上模体1的下表面的中心处,并具有两个,分别对应于左脚的鞋底和右脚的鞋底。在内成型面11的四周分布有多个对位凸起12。

35.所述下模体2呈方板状,该下模体2是由金属粉末材料3d打印而成,在下模体2的上表面设置有成型槽,在成型槽的槽壁构成用于鞋底外表面成型的外成型面21;成型槽具有两个,分别对应于左脚的鞋底和右脚的鞋底;当上模体1重叠到下模体2上方时,内成型面11与外成型面21一一对应,并在两者之间形成用于鞋底成型的腔室。在下模体2的底部设置有用于注塑的注塑口。

36.在成型槽的四周设置有多个对位槽22,对位槽22与对位凸起12一一对应,并用于上模体1与下模体2重叠时的对位。

37.在两个成型槽之间设置有连通彼此的通孔,在成型槽的侧壁上设置有若干排气孔23,排气孔23的出口位于下模体2的侧面处。

38.本实施例中的生产模具时,将上模体1重叠放置到下模体2的上方,此时对位凸起12对应的嵌入到对位槽22中,并在上模体1的内成型面11与下模体2的外成型面21之间形成用于鞋底成型的成型腔;eva塑料通过下模体2的注塑口向成型腔注塑时,能够使eva塑料充满成型腔,而多余的塑料能够通过排气孔23排出,同时成型腔中的空气也能够重排气孔23中排出。当生产模具冷却后,即可获得成型的鞋底。

39.实施例2

40.如图1至图5所示,本实施例设计了一种塑料鞋底的生产模具,包括上模体1、下模体2、转动组件4、紧固钉组件6和锁紧组件5等结构。上模体1和下模体2的后侧通过转动组件4相连,且上模体1能够相对于下模体2转动。在上模体1和下模体2的前侧连接有锁紧组件5,

并通过锁紧组件5将两者锁定到一起。

41.本实施例中的上模体1和下模体2均可以采用实施例1中的结构,也可以使用其他结构,其上模体1和下模体2的结构呈方板状即可。

42.所述转动组件4包括第一槽件41、第二槽件42、上套筒43、下套筒44和中心轴45等结构;第一槽件41通过5-8个紧固钉组件6连接于上模体1的后侧边沿,第二槽件42通过5-8个紧固钉组件6连接在下模体2后侧边沿,并且第一槽件41与第二槽件42转动连接;在第一槽件41的背向上模体1的一侧连接有多个上套筒43,在第二槽件42的背向下模体2的一侧连接有多个下套筒44;上套筒43和下套筒44相间设置且均位于同一直线上,中心轴45穿入在所有的上套筒43和下套筒44内。上模体1与下模体2能够以中心轴45为轴而转动。

43.所述锁紧组件5包括第三槽件51、第四槽件52、第一锁套55、第二锁套57、第三锁套58和锁杆56;第三槽件51通过4-7个紧固钉组件6连接在上模体1的前侧边沿;第四槽件52通过4-7个紧固钉组件6连接在下模体2的前侧边沿;第一锁套55焊接固定连接在第三槽件51上,第二锁套57和第三锁套58焊接固定连接在第四槽件52上。

44.上模体1与下模体2重叠时,第一锁套55、第二锁套57和第三锁套58三者同轴线并由锁杆56穿入以锁紧。

45.在第三槽件51上连接有上把手53,在第四槽件52上连接有下把手54;上把手53与下把手54错位设置。在下模体2的放可拆卸的连接有方板状的座板3。

46.在下模体2前侧,下模体2、座板3和第三槽件51三者通过紧固钉组件6可拆卸的连接到一起;在下模体2后前侧,下模体2、座板3和第二槽件42三者通过紧固钉组件6可拆卸的连接到一起。在上模体1前侧,下模体2、座板3和第三槽件51三者通过紧固钉组件6可拆卸的连接到一起;在上模体1后前侧,下模体2、座板3和第一槽件41三者通过紧固钉组件6可拆卸的连接到一起。

47.由于上模体1和下模体2往往都是采用特制的金属材料,而市面上的铰接件或锁紧结构往往都是钢铁材料,两者由于材质不同,因此很难进行焊接连接,并且由于转动组件4和锁紧组件5在使用过程中,如果发生磨损或者变形需要及时更换,因此,本实施例设计了紧固钉组件6与槽件的连接方式,保证转动组件4和锁紧组件5的可更换,在上模体1和下模体2通过转动组件4和锁紧组件5连接过程中的,提供在结构变形、各部件尺寸设计错误、或者安连接错位时的修复可能性。

48.上述实施例仅仅是为了清楚地说明所做的举例,而并非对实施方式的限定;这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1