射出成型机的制作方法

1.本实用新型涉及一种射出成型机。

背景技术:

2.现有技术文献1公开了一种射出成型机,其作为驱动机构的汽缸筒通过固定座连接到热流道歧管上,以驱动阀销可相对于浇口前后移动。为了防止汽缸筒的密封部因热流道歧管经由固定座所传过来的热而劣化,热流道歧管与圆筒的紧固板之间夹有隔热材料,并以额外的构件与用于使模具冷却的致冷部相连接,或是以使冷却水流通的方式来进行散热。然而,如此一来,需要额外设置导热销与冷却管等部件,不可避免地使装置结构复杂与庞大。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本特开第h06-049015号

技术实现要素:

[0006]

本实用新型提供一种射出成型机,能够在不需设置额外部件的情况下,抑制热从热流道歧管向驱动机构的传递。

[0007]

本实用新型提供一种射出成型机,用于将熔融树脂注入型腔并形成成型品。射出成型机包括:热流道歧管,将熔融树脂供应到在模具中形成的型腔;喷嘴部,与热流道歧管相连,并与型腔连通;阀销,打开或关闭喷嘴部;以及驱动机构,通过固定座连接到热流道歧管上,并驱动阀销。固定座包括:安装板,安装有驱动机构;以及支撑部,连接到热流道歧管,并支撑安装板,支撑部在阀销的操作方向上的长度长于驱动机构的高度。

[0008]

在本实用新型的一实施例中,驱动机构是安装在安装板朝向热流道歧管的表面。

[0009]

在本实用新型的一实施例中,模具固定在模具安装面上,在模具和模具安装面之间形成的空间内设置有驱动机构,驱动机构通过安装板和支撑部固定在热流道歧管上。

[0010]

基于上述,本实用新型的射出成型机,通过延长来自于热流道歧管的热的传递途径的长度,可以抑制热从热流道歧管向驱动机构的传递。并且,通过在射出成型机的模具和所述模具安装面之间形成的空间设置热流道歧管和驱动机构,能使射出成型机装置的设计简洁与紧凑,进而可使装置小型化。

[0011]

为让本实用新型的上述特征和优点能更明显易懂,下文特举实施例,并配合附图作详细说明如下。

附图说明

[0012]

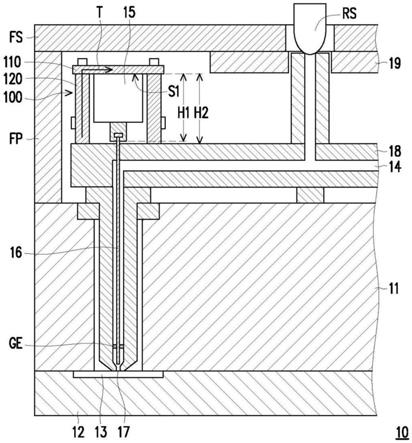

图1是依照本实用新型的一实施例的射出成型机的结构示意图;

[0013]

图2是依照本实用新型的另一实施例的射出成型机的结构示意图。

[0014]

附图标记说明:

[0015]

10、20:射出成型机;

[0016]

11:固定体;

[0017]

12:活动体;

[0018]

13:型腔;

[0019]

14:热流道歧管;

[0020]

15:驱动机构;

[0021]

16:阀销;

[0022]

17:喷嘴部;

[0023]

18:带状加热器;

[0024]

19:加热器罩;

[0025]

100:固定座;

[0026]

110:安装板;

[0027]

120:支撑部;

[0028]

fp:固定安装板;

[0029]

fs:固定体安装面;

[0030]

ge:导向件;

[0031]

rs:熔融树脂;

[0032]

h2:长度;

[0033]

h1:高度;

[0034]

s1、s2:表面;

[0035]

t:传递途径。

具体实施方式

[0036]

图1是依照本实用新型的一实施例的射出成型机的结构示意图。以下将以图1说明射出成型机的具体结构。

[0037]

请参考图1,在本实施例中,本实用新型的射出成型机10用于将熔融树脂rs注入型腔13,以形成成型品。具体而言,如图1所示,在本实施例中,射出成型机10包括固定体11、活动体12、型腔13、热流道歧管14、导向件ge、喷嘴部17、阀销16以及驱动机构15。具体而言,如图1所示,射出成型机10用于将熔融树脂rs注入型腔13,并形成成型品。

[0038]

具体而言,如图1所示,在本实施例中,形成成型品的模具由固定体11与活动体12所构成,而型腔13形成在固定体11与活动体12之间,此外,固定体11通过固定安装板fp安装在固定体安装面fs上,固定体安装面fs即为模具安装面,其相对于活动体12位于相反侧。

[0039]

更具体而言,如图1所示,在本实施例中,热流道歧管14位于固定体11上方,将熔融树脂rs供应到型腔13中。如图1所示,热流道歧管14的外周设有带状加热器18,带状加热器18的上侧有覆盖有加热器罩19,以熔融热流道歧管14上游端的树脂。另一方面,如图1所示,在本实施例中,喷嘴部17与型腔13连通,并通过树脂流路130与热流道歧管14相连通。导向件ge用于引导阀销16,而阀销16用于打开或关闭喷嘴部17。驱动机构15则用于驱动阀销16。

[0040]

举例而言,在本实施例中,驱动机构15可为具有活塞的汽缸筒,通过固定座100连接到热流道歧管14上,以驱动阀销16。更详细而言,在本实施例中,固定座100包括安装板

110以及支撑部120。如图1所示,驱动机构15安装于固定座100的安装板110上,支撑部120则连接到热流道歧管14,并支撑安装板110。并且,如图1所示,支撑部120在阀销16的操作方向上的长度h2长于驱动机构15的高度h1。此外,在本实施例中,驱动机构15是安装在安装板110朝向热流道歧管14的表面s1,且驱动机构15位于固定座100的安装板110与热流道歧管14之间。如此,驱动机构15可以设置在由支撑部120、安装板110与热流道歧管14所形成的空间内,而通过安装板110和支撑部120固定在热流道歧管14上。并且,驱动机构15与热流道歧管14可设置在固定安装板fp与固定体11之间的容置空间内,即,在模具和模具安装面之间形成的空间内。

[0041]

如此,通过在射出成型机10的模具和所述模具安装面之间形成的空间设置热流道歧管14和驱动机构15,能使射出成型机10装置的设计简洁与紧凑,进而可使装置小型化。并且,通过延长来自于热流道歧管14的热的传递途径t的长度,可以抑制热从热流道歧管14向驱动机构15的传递,而抑制驱动机构15的密封部因热流道歧管14经由固定座100所传过来的热而劣化,进而可提升装置的可靠度。

[0042]

进一步而言,如图1所示,在本实施例中,阀销16的上部与驱动机构15相连,并可通过驱动机构15进行引导,阀销16的下部则可通过导向件ge进行引导,使阀销16在驱动机构15的驱动下,可在相对于喷嘴部17保持同轴的同时上下移动。在成型品的制作过程中,射出成型机10可通过将活动体12升起,使射出成型机10形成图1所示的合模状态。接着,驱动机构15使阀销16升起,打开喷嘴部17,将通过带状加热器18加热而熔融的熔融树脂rs从喷嘴部17通过热流道歧管14和导向件ge的树脂流路130而注入型腔13内。当型腔13内的熔融树脂rs填充完成后,降低阀销16以关闭喷嘴部17。然后,型腔13内的树脂冷却固化后,降低活动体12进行开模,而可形成成型品。

[0043]

值得注意的是,本实用新型的射出成型机10并不限定驱动机构15需要设置在由支撑部120、安装板110与热流道歧管14所形成的空间内,只要能够延长来自于热流道歧管14的热的传递途径t的长度,即可抑制热从热流道歧管14向驱动机构15的传递。以下将搭配图2进行进一步解说。

[0044]

图2是依照本实用新型的另一实施例的射出成型机的结构示意图。如图2所示,在本实施例中,射出成型机20与图1的射出成型机10,而其差异在于,驱动机构15是安装在安装板110背向热流道歧管14的表面s2。并且,在本实施例中,射出成型机20去除了固定安装板fp与固定体安装面fs等元件的设置,如此,支撑部120的长度可不受空间所限制。并且,如图2所示,支撑部120在阀销16的操作方向上的长度h2长于驱动机构15的高度h1。射出成型机20仍可通过延长来自于热流道歧管14的热的传递途径t的长度,来抑制热从热流道歧管14向驱动机构15的传递,进而抑制驱动机构15的密封部因热流道歧管14经由固定座100所传过来的热而劣化,而可提升装置的可靠度。

[0045]

综上所述,本实用新型的射出成型机,通过延长来自于热流道歧管的热的传递途径的长度,可以抑制热从热流道歧管向驱动机构的传递。并且,通过在射出成型机的模具和所述模具安装面之间形成的空间设置热流道歧管和驱动机构,能使射出成型机装置的设计简洁与紧凑,进而可使装置小型化。

[0046]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:

其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型的实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1