一种压缩扁口模的制作方法

1.本技术涉及压延模具的技术领域,尤其是涉及一种压缩扁口模。

背景技术:

2.聚四氟乙烯,简写为ptfe,俗称“塑料王”,是一种以四氟乙烯单体聚合而成的高分子聚合物,具有抗酸、抗碱以及抗高温等特点,在工业生产以及环保产业中占据有利地位,聚四氟乙烯通常被用作防水透气薄膜。

3.在传统的聚四氟乙烯薄膜制作的过程中,是通过圆口模具预挤压成形为圆棒料,圆棒料经压缩模具挤压后形成具有一定厚度的板状坯料,板状坯料再经压延辊压延后形成薄膜。

4.但在实际生产过程中,发明人认为每套压缩模具挤压后的板状坯料厚度是固定的,当需要获得其他厚度的坯料时,需要重新设计压缩模具,进而增加生产成本。

技术实现要素:

5.为了改善因坯料厚度改变,导致重新设计压缩模具造成生产成本较高的问题,本技术提供一种压缩扁口模。

6.本技术提供的一种压缩扁口模采用如下的技术方案:

7.一种压缩扁口模,包括用以与推压机相连的压缩模体,所述压缩模体内设有压缩腔,所述压缩腔的横截面沿远离推压机方向逐渐窄缩,所述压缩模体上设有出料口,所述出料口与压缩腔远离推压机一端连通,所述压缩腔内滑动连接有第一压板和第二压板,所述压缩模体上设有加热板,所述压缩模体上设有用以驱动第一压板与第二压板相向滑动的驱动机构。

8.通过采用上述技术方案,加热板对压缩模体进行加热,提高聚四氟乙烯材料的流动性,驱动机构驱动第一压板与第二压板相向滑动,进而缩短第一压板与第二压板之间的距离,使得经过第一压板与第二压板之间的坯料厚度发生改变,进而便于适应不同厚度坯料的加工工作,无需重新设计模具,减小生产成本。

9.优选的,所述压缩模体内设有进料腔,所述进料腔一端与推压机连通,另一端与压缩腔连通,所述进料腔的开口横截面沿远离推压机方向逐渐窄缩,所述进料腔的开口角度为50

°

~70

°

。

10.通过采用上述技术方案,进料腔主要用于对圆棒料进行预挤压,进料腔的开口角度为50

°

~70

°

,进料腔呈喇叭状,便于适应不同直径的圆棒料加工,提高圆棒料的适配性。

11.优选的,所述加热板的加热温度为50℃~80℃。

12.通过采用上述技术方案,加热板的加热温度为50℃~80℃,一方面可以对压缩模体进行加热,压缩模体通过热传导的方式对圆棒料进行加热,提高圆棒料的流动性,便于对圆棒料进行挤压变形;另一方面加热温度低于聚四氟乙烯的熔点,减少聚四氟乙烯熔融的可能。

13.优选的,所述进料腔与压缩腔之间连通有过渡腔,所述过渡腔的横截面为方形。

14.通过采用上述技术方案,过渡腔的横截面为方形,一方面可以提高圆棒料的挤压程度,使得穿过过渡腔的胚料分子之间结合更加紧密;另一方面过渡腔可以实现进料腔与压缩腔之间的过渡,减少进料腔与压缩腔之间接口不匹配造成压缩腔气密性差的问题。

15.优选的,所述驱动机构包括第一调节柱和第二调节柱,所述第一调节柱与第一压板固定连接,所述第二调节柱与第二压板固定连接,所述第一调节柱、第二调节柱上均设有导向槽,所述压缩模体上对应设有用于与导向槽滑动连接的导向块,所述压缩模体上设有驱动第一调节柱与第二调节柱相向滑动的驱动组件。

16.通过采用上述技术方案,驱动组件驱动第一调节柱以及第二调节柱相向滑动,进而带动第一压板与第二压板相向滑动,操作方便,提高第一压板以及第二压板滑动的一致性;导向块与导向槽滑动连接,减少第一压板与第二压板出现偏转的可能。

17.优选的,所述第一调节柱上设有第一螺纹段,所述驱动组件包括第一螺套和第二螺套,所述第一螺套与压缩模体转动连接,所述第一螺套与第一螺纹段螺纹连接,所述第二调节柱上设有第二螺纹段,所述第二螺套与压缩模体转动连接,所述第二螺套与第二螺纹段螺纹连接,所述压缩模体上设有用以驱动第一螺套以及第二螺套转动的驱动件。

18.通过采用上述技术方案,驱动件驱动第一螺套以及第二螺套转动,进而带动第一螺套与第一螺纹段连接,第二螺套与第二螺纹段连接,一方面使得第一调节柱以及第二调节柱相向滑动,传动平稳;另一方面还可以提高第一螺套以及第二螺套的自锁能力,减少第一调节柱与第二调节柱发生回滑的可能。

19.优选的,所述驱动件包括第一锥齿轮和第二锥齿轮,所述第一锥齿轮与第一螺套固定连接,所述第二锥齿轮与第二螺套固定连接,所述压缩模体上转动连接有用以与第一锥齿轮、第二锥齿轮同时啮合的第三锥齿轮,所述压缩模体上设有用以阻止第三锥齿轮转动的限位件。

20.通过采用上述技术方案,第三锥齿轮转动带动第一锥齿轮以及第二主齿轮同时转动,第一锥齿轮与第二锥齿轮转动方向相反,进而使得第一调节柱以及第二调节柱相向滑动,操作方面,节省成本。

21.优选的,所述限位件包括与第三锥齿轮同轴固定连接的棘轮,所述压缩模体上转动连接有棘爪,所述压缩模体上设有用于驱动棘爪与棘轮卡接的扭簧。

22.通过采用上述技术方案,扭簧的扭力驱动棘爪朝向棘轮方向转动,棘爪与棘轮卡接,阻止棘轮转动,进而阻止第三锥齿轮发生回转,提高第一压板与第二压板滑距离的精确性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.加热板对压缩模体进行加热,提高聚四氟乙烯材料的流动性,驱动机构驱动第一压板与第二压板相向滑动,进而缩短第一压板与第二压板之间的距离,使得经过第一压板与第二压板之间的坯料厚度发生改变,进而便于适应不同厚度坯料的加工工作,无需重新设计模具,减小生产成本;

25.2.加热板的加热温度为50℃~80℃,一方面可以对压缩模体进行加热,压缩模体通过热传导的方式对圆棒料进行加热,提高圆棒料的流动性,便于对圆棒料进行挤压变形;另一方面加3.热温度低于聚四氟乙烯的熔点,减少聚四氟乙烯熔融的可能;

26.扭簧的扭力驱动棘爪朝向棘轮方向转动,棘爪与棘轮卡接,阻止棘轮转动,进而阻止第三锥齿轮发生回转,提高第一压板与第二压板滑距离的精确性。

附图说明

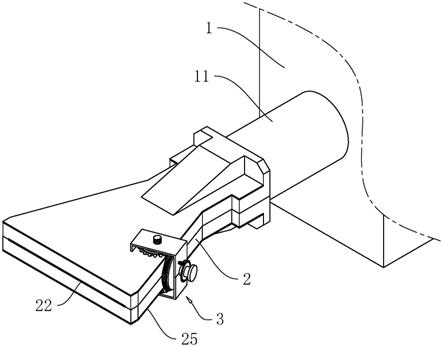

27.图1是本技术实施例中用于体现扁口模整体的结构示意图。

28.图2是本技术实施例中用于体现压缩腔的剖视图。

29.图3是本技术实施例中用于体现驱动机构的剖视图。

30.图4是图3中a处的局部放大图。

31.附图标记说明:1、推压机;11、进料筒;12、圆棒料;2、压缩模体;21、压缩腔;22、出料口;23、第一压板;24、第二压板;25、加热板;26、进料腔;27、过渡腔;3、驱动机构;31、第一调节柱;311、导向槽;312、导向块;313、第一螺纹段;32、第二调节柱;321、第二螺纹段;33、驱动组件;331、第一螺套;332、第二螺套;333、驱动件;3331、第一锥齿轮;3332、第二锥齿轮;3333、第三锥齿轮;3334、支架;3335、转动轴;3336、手轮;334、限位件;3341、棘轮;3342、棘爪;3343、销轴;3344、扭簧。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种压缩扁口模。参照图1以及图2,一种压缩扁口模包括用以与推压机1连接的压缩模体2,压缩模体2内开设有压缩腔21,压缩腔21的横截面沿远离推压机1的方向逐渐窄缩,压缩模体2远离推压机1的一端开设有出料口22,出料口22与压缩腔21连通。压缩模体2上安装有加热板25,加热板25用于为压缩模体2进行加热,便于提高胚料挤压的流动性。压缩腔21内滑动连接有第一压板23和第二压板24,压缩模体2上安装有驱动机构3,驱动机构3用于驱动第一压板23和第二压板24相向滑动,缩短第一压板23与第二压板24之间的距离。

34.工作时,加热板25进行加热,推压机1将圆棒料12推向压缩腔21,压缩腔21在加热状态下对圆棒料12进行挤压变形,驱动机构3驱动第一压板23与第二压板24相向滑动,进而缩短第一压板23与第二压板24之间的距离,即降低胚料的出料厚度,便于适应不同厚度坯料的加工工作,无需重新设计新的模具,节省成本。

35.参照图2,推压机1的输出端通过螺栓固定连接有进料筒11,进料筒11远离推压机1的一端与压缩模体2通过螺栓实现固定连接。圆棒料12可以在进料筒11中滑动,圆棒料12的一端与推压机1连接,另一端伸入压缩模体2内。压缩模体2内开设有进料腔26,进料腔26的一端与进料筒11连通,另一端与压缩腔21连通。进料腔26的开口截面沿远离推压机1方向逐渐窄缩,形成“喇叭”状,圆棒料12远离推压机1的一端与进料腔26的内侧壁抵接。进料腔26的开口角度为50

°

~70

°

,本技术实施例中采用65

°

,便于适应不同直径的圆棒料12,适配性强。

36.参照图2,进料腔26与压缩腔21之间连通有过渡腔27,过渡腔27的横截面为方形。压缩模体2横截面长度沿远离推压机1的方向逐渐变大,压缩腔21的横截面沿远离推压机1方向逐渐窄缩。加热板25的数量为两个,加热板25分别与压缩模体2的上表面以及下表面一一对应胶接。压缩腔21位于压缩模体2的内部,压缩腔21的一端与过渡腔27连通,另一端与

出料口22连通,本技术实施例中压缩腔21为扁口状。

37.工作时,圆棒料12首先经过“喇叭”状进料腔26进行预挤压熟化,然后经过方形过渡腔27进行过渡挤压熟化,最后再经过扁平状压缩腔21的最终挤压熟化后从出料口22排出,形成厚度均匀的胚料,圆棒料12经过多次挤压后,可以提高坯料分子的结合力。

38.参照图2以及图3,第一压板23与压缩腔21的上顶壁贴合,第二压板24与压缩腔21的下底壁贴合,第一压板23以及第二压板24相对设置,第一压板23以及第二压板24均朝向过渡腔27方向倾斜设置,第一压板23以及第二压板24形成未闭合的“>”号。驱动机构3包括第一调节柱31和第二调节柱32,第一调节柱31的一端与第一压板23焊接固定,第一调节柱31的另一端穿出压缩腔21的上顶壁,第二调节柱32的一端与第二压板24焊接固定,第二调节柱32的另一端穿出压缩腔21的下底壁。为了减少第一调节柱31以及第二调节柱32发生转动的可能,第一调节柱31沿自身长度方向的两侧均开设有导向槽311,压缩模体2上焊接有用以与导向槽311滑动连接的导向块312。第二调节柱32与第一调节柱31结构相同,这里不做赘述。导向块312起导向作用,减少第一压板23或者第二压板24发生转动的可能。

39.参照图3,压缩模体2上安装有驱动组件33,驱动组件33用以驱动第一调节柱31与第二调节柱32相向滑动。驱动组件33包括驱动件333、第一螺套331以及第二螺套332,驱动件333包括第三锥齿轮3333和两个支架3334,两个支架3334关于压缩模体2的分型面对称设置。支架3334的一端与压缩模体2焊接固定,另一端与另一支架3334远离压缩模体2的一端拼接而成。支架3334转动连接有转动轴3335,第三锥齿轮3333与转动轴3335同轴焊接固定。转动轴3335远离压缩模体2的一端同轴焊接有手轮3336,便于操作人员抓握。压缩模体2上方的支架3334上转动连接有第一锥齿轮3331,第一锥齿轮3331与第一螺套331同轴固定连接,第一锥齿轮3331与第三锥齿轮3333啮合。压缩模体2下方的支架3334上转动连接有第二锥齿轮3332,第二锥齿轮3332与第二螺套332同轴焊接固定,第二锥齿轮3332也与第三锥齿轮3333啮合。第一调节柱31上开设有用以与第一螺套331螺纹连接的第一螺纹段313,第二调节柱32上开设有用以与第二螺套332螺纹连接的第二螺纹段321。

40.工作时,操作人员用手转动手轮3336,手轮3336带动转动轴3335转动,转动轴3335转动带动第三锥齿轮3333转动,第三锥齿轮3333分别与第一锥齿轮3331、第二锥齿轮3332啮合,进而带动第一螺套331以及第二螺套332转动,此时第一螺套331和第二螺套332的转动方向相反。第一螺套331与第一螺纹段313螺纹连接,进而带动第一调节柱31朝向第二调节柱32方向滑动,第一调节柱31带动第一压板23朝向第二压板24方向滑动;第二螺套332与第二螺纹段321螺纹连接,进而带动第二调节柱32朝向第一调节柱31方向滑动,第二调节柱32带动第二压板24朝向第一压板23方向滑动,进而缩短第一压板23与第二压板24之间的距离,从而减小出料口22坯料的厚度。

41.参照图4,为了减少转动轴3335发生回转的可能,转动轴3335上安装有限位件334,限位件334包括棘轮3341和棘爪3342,棘轮3341同轴焊接于转动轴3335上,支架3334上转动连接有销轴3343,销轴3343伸出支架3334的一端与棘爪3342焊接固定,棘爪3342用以与棘轮3341卡接。销轴3343上同轴套设有扭簧3344,扭簧3344的一端与支架3334焊接固定,另一端与棘爪3342焊接固定。扭簧3344的弹力驱动棘爪3342与棘轮3341卡接,使得转动轴3335在自然状态下只能单方向转动,进而提高第一压板23与第二压板24相对位置的固定稳定性。

42.本技术实施例一种压缩扁口模的实施原理为:当所需坯料的厚度发生改变时,操作人员首先用手转动手轮3336,手轮3336转动带动转动轴3335转动,转动轴3335带动第三锥齿轮3333转动,第三锥齿轮3333分别与第一锥齿轮3331、第二锥齿轮3332啮合,进而带动第一螺套331以及第二螺套332转动,从而带动第一压板23和第二压板24相向滑动,缩短第一压板23和第二压板24之间的距离,进而调节出料口22的坯料厚度,无需重新开设模具,节约生产成本。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1