RTM预成型件的制作方法

rtm预成型件

技术领域

1.本实用新型涉及rtm成型中使用的预成型件。

背景技术:

2.通常,在燃料电池车辆、氢动力车辆中设置的储氢罐是通过rtm(resin transfer molding,树脂传递模塑)成型而制成的。在储氢罐之类的罐状物品的rtm成型中,首先要在注塑成型为罐状的树脂制内胆的外表面卷绕纤维束,来制作被称为预制件的rtm预成型件(即,通过rtm成型制作罐状物品的过程中所使用的预成型件)。然后,将该rtm预成型件装入模具内之后,在该模具内注入热固性树脂。该树脂沿着rtm预成型件的外表面流动,并被rtm预成型件的纤维束含浸。其后,通过加热模具而使树脂硬化。通过这样的rtm成型,能够获得耐压强度高的罐状物品。

3.然而,在内胆的轴向尺寸较长的情况下,rtm预成型件有时会产生弯曲变形。导致弯曲变形的原因例如有,内胆注塑成型时各个部分的收缩速度不同、纤维束的纤维取向不均衡等。如果将弯曲变形的rtm预成型件装入模具内,则rtm预成型件的外周面的一部分有可能以较大的作用力与模具的内表面相抵接。

4.图6是表示产生了弯曲变形的现有技术的rtm预成型件a被装入模具b内的状态的截面图。如图6所示,由于rtm预成型件a产生了弯曲变形,所以rtm预成型件a的轴向的中间部分的外表面与模具b的内表面以较大的作用力相接触。以下,将rtm预成型件a上的与模具b的内表面相接触的部分称为接触部分(图6中由虚线圆围住的部分)c。

5.在此状态下将树脂注入模具b内之后,树脂难以流到rtm预成型件a的接触部分c,从而无法使该接触部分c及其周围的纤维束充分地含浸树脂。图7是在这种状况下制作的储氢罐d的轴向的中间部位的截面图(沿图6中的vii-vii线截面的截面图)。

6.如图7所示,卷绕在内胆e的外表面上的纤维束g含浸了被注入的树脂h中的一部分而构成复合层f,剩余的树脂h成型为覆盖纤维束g的外表面的树脂层i。但是,由于树脂h无法流到接触部分c,所以,接触部分c的纤维束g没有含浸树脂h而未形成复合层f,也未成型出覆盖纤维束g的外表面的树脂层i。因而,储氢罐d在接触部分c的耐压强度降低。

技术实现要素:

7.针对上述情况,本实用新型的目的在于,提供一种即便在轴向上产生弯曲变形也能使所有部位的纤维束充分地含浸树脂的rtm预成型件。

8.作为解决上述技术问题的技术方案,本实用新型提供一种rtm预成型件,该rtm预成型件是通过rtm成型而制作罐状物品时使用的预成型件,具备在罐状的树脂制内胆的外表面卷绕纤维束而获得的预成型件主体,在所述rtm成型中,所述预成型件主体被装入模具内后所述纤维束含浸被注入到所述模具内的树脂,其特征在于:所述预成型件主体在轴向上弯曲,在所述预成型件主体的弯出部分的峰顶处,配置有将该峰顶处覆盖并从该峰顶处的外表面突出的树脂制的条形构件。

9.本实用新型的上述rtm预成型件的优点在于,即便是该rtm预成型件在轴向上弯曲变形,也能使所有部位的纤维束充分地含浸树脂。具体而言,在rtm成型中,将rtm预成型件装入模具内的状态下,覆盖着预成型件主体的弯出部分的峰顶处的树脂制的条形构件从该峰顶处的外表面突出,因而,被注入到模具内的树脂能够流到除所述弯出部分的峰顶处以外的所有区域,而使这些区域的纤维束充分地含浸树脂,并且,树脂制的条形构件因注入到模具内的树脂所带有的热量而融合后会被其所覆盖的区域的纤维束含浸。其结果,能够使包括预成型件主体的弯出部分的峰顶处在内的所有部位的纤维束充分地含浸树脂。

10.另外,本实用新型的上述rtm预成型件中,可以为,所述条形构件沿着所述预成型件主体的圆周方向卷绕在所述预成型件主体上,将包含所述预成型件主体的所述弯出部分的峰顶处的整个一周的外表面包覆。

11.基于该结构,能够容易地将条形构件固定在预成型件主体的弯出部分的峰顶处。

12.另外,本实用新型的上述rtm预成型件中,也可以为,所述条形构件被配置为,仅将所述预成型件主体的所述弯出部分的峰顶处的外表面覆盖。

13.基于该结构,能够缩小条形构件的长度。

附图说明

14.图1是表示本实用新型的实施方式所涉及的储氢罐的沿轴心线截面的截面图。

15.图2是本实用新型的实施方式的rtm预成型件的侧视图。

16.图3是表示本实用新型的实施方式的rtm预成型件被装入模具内的状态的截面图。

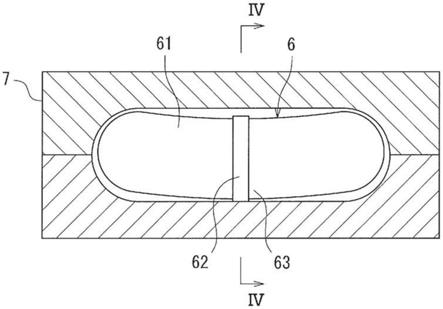

17.图4是表示使用本实用新型的实施方式的rtm预成型件制作的储氢罐的轴向的中间部位的截面图。

18.图5是表示本实用新型的变形例的rtm预成型件被装入模具内的状态的截面图。

19.图6是表示现有技术的rtm预成型件被装入模具内的状态的截面图。

20.图7是表示使用现有技术的rtm预成型件制作的储氢罐的轴向的中间部位的截面图。

具体实施方式

21.以下,参照附图对本实用新型的实施方式的rtm预成型件进行说明。本实施方式中,以通过rtm成型而制作燃料电池车辆上设置的储氢罐时所使用的rtm预成型件为例,进行说明。

22.在说明本实用新型的rtm预成型件之前,首先对储氢罐进行说明。

23.图1是表示本实施方式中的储氢罐1的沿轴心线截面的截面图。如图1所示,储氢罐1具备近似罐状的罐主体2、及分别安装在罐主体2的轴向的两个端部的罐颈构件3a和罐颈构件3b。

24.罐主体2的内部为贮存氢气用的贮存空间5。罐主体2具备内胆11和加强部12。

25.内胆11是通过对气体阻隔性能优异的树脂材料(包含乙烯乙烯醇材料的多层材料、尼龙材料等)进行成型加工而制成的。内胆11是通过将在轴向上分为三个部分的内胆部21、内胆部22、及内胆部23用红外线焊接等方式接合在一起而构成的。即,通过红外线焊接等将圆筒形状的中间内胆部21的两端的端缘分别与碗形(碗底开口)的侧部内胆部22的端

缘、侧部23的端缘相接合而构成了中空的内胆11。

26.加强部12是通过对含有碳纤维和环氧树脂的纤维增强塑料进行成型加工而制成的。该加强部12包围着整个内胆11的外表面。加强部12具备经rtm成型而在纤维束中含浸了树脂的复合层13、及成型在复合层13的外侧的树脂层14。

27.下面,对形成复合层13和树脂层14的rtm成型进行简要说明。进行rtm成型时,首先,在被成型为罐状的树脂制内胆11的外表面卷绕纤维束,以制作被称为预制件的rtm预成型件6(参照后述的图2,有关rtm预成型件6的具体结构将于后述);其次,将rtm预成型件6装入模具7内(参照后述的图3),然后将热固性的树脂注入到模具7内,被注入的树脂沿着rtm预成型件6的外表面流动而被rtm预成型件6的纤维束含浸;其次,对模具7进行加热,使树脂硬化。在这样的rtm成型中,注入到模具7内的树脂中,一部分被纤维束含浸而形成复合层13,剩余的部分在纤维束的外侧成型为将纤维束覆盖的树脂层14(即,剩余的树脂流入形成在纤维束的外表面与模具7的内表面之间的间隙内,而成型为树脂层14)。

28.罐颈构件3a及罐颈构件3b例如由不锈钢等金属制成,分别被安装在侧部内胆部22的底部中心的开口及侧部内胆部23的底部中心开口上。在罐颈构件3a、罐颈构件3b上,分别连接有管道及阀门组件等功能部件。

29.下面,对rtm预成型件6的结构进行说明。图2是rtm预成型件6的侧视图。如图2所示,rtm预成型件6具备预成型件主体61及条形构件62。

30.预成型件主体61是通过在被成型为罐状的内胆11的外表面卷绕纤维束而构成的。作为在内胆11的外表面卷绕纤维束的方法,例如可采用螺旋缠绕法或箍绕法。

31.预成型件主体61因轴向的长度较长,所以如图2所示那样,在轴向上弯曲,即,以轴向的中间部位(弯出部分63的峰顶)为中心略向下侧弯出。

32.本实施方式中,在预成型件主体61的弯出部分63的峰顶处,配置有由树脂制片材构成的条形构件62。该条形构件62沿着预成型件主体61的圆周方向卷绕在该预成型件主体61上,将包含弯出部分63的峰顶处的整个一周的外表面包覆。

33.如此,本实施方式中,条形构件62被卷绕在预成型件主体61的轴向的中间部分,将中间部分的构成预成型件主体61表面的纤维束的外表面覆盖。进行条形构件62的卷绕操作时,操作者例如可将条形构件62加温至其可塑性变形的状态。或者,也可以使用专用的卷绕装置将条形构件62卷绕在预成型件主体61上。作为制造条形构件62的树脂材料,没有特别限定,较佳为采用与在rtm成型中被注入到模具7内的树脂材料(例如环氧树脂)相同的材料。另外,条形构件62的宽度尺寸(图2中的尺寸h)、厚度尺寸(图2中的尺寸t)被设定为,当条形构件62融化而被预成型件主体61的纤维束含浸时含浸量充足的尺寸。通常,条形构件62的宽度尺寸和厚度尺寸可通过实验等确定。作为一例,条形构件62的宽度尺寸h为50mm,条形构件62的厚度尺寸t为0.2mm。

34.最后,使用具有上述结构的rtm预成型件6进行rtm成型。具体而言,将rtm预成型件6装入模具7内之后,将热固性的树脂注入到模具7内。

35.图3是表示rtm预成型件6被装入模具内的状态的截面图。如图3所示,rtm预成型件6在轴向上弯曲,条形构件62从预成型件主体61的弯出部分63的峰顶的外表面突出,在rtm预成型件6被装入模具7内的状态下,条形构件62从弯出部分63的峰顶的下表面向下方突出。这样,条形构件62的一部分(位于预成型件主体61的下侧的部分)便与模具7的内表面相

接触。由此,在rtm成型中,当树脂被注入模具7内后,树脂能够流到预成型件主体61上的除弯出部分63的峰顶以外的区域,而被各区域内的纤维束含浸。此外,因注入的树脂所带有的热量,条形构件62会融化,融化后的树脂(构成条形构件62的树脂)会被预成型件主体61中的弯出部分63的峰顶处的纤维束含浸。这样,便能使预成型件主体61上的所有部位的纤维束都充分地含浸树脂。

36.图4是表示使用rtm预成型件6制作的储氢罐1在轴向的中间部位的截面图(沿图3中的iv-iv线截面的截面图)。如图4所示,本实施方式中,能使储氢罐1上的所有部位的纤维束15都充分地含浸树脂16。因此,能够在储氢罐1的整个圆周上均等地成型复合层13和树脂层14,从而能够防止所制作的储氢罐1在某些部位耐压强度降低的问题发生。

37.下面,对本实用新型的变形例进行说明。本变形例与上述实施方式不同之处仅在于,条形构件62在预成型件主体61上的配置状况不同。因此,以下说明中,仅对不同于上述实施方式之处进行说明。

38.图5是表示本变形例的rtm预成型件6被装入模具7内的状态的截面图。如图5所示,本变形例中,条形构件62仅覆盖着预成型件主体61的弯出部分63的峰顶的外表面。即,条形构件62仅被配置在预成型件主体61的轴向的中间部分的下侧。进行条形构件62的设置操作时,操作者例如可以将条形构件62加热至可弯曲变形的状态,然后将条形构件62压到纤维束的外表面上,通过使条形构件62的一部分嵌入到纤维束中而将条形构件62固定。

39.基于本变形例的结构,能够缩小条形构件62的长度尺寸。

40.本实用新型不局限于上述实施方式和变形例中记载的内容,可进行适当的变更。例如,上述实施方式和变形例中,列举了通过rtm成型而制作设置于燃料电池车辆的储氢罐1时使用rtm预成型件6的例子,但本实用新型的结构也同样适用于通过rtm成型而制作装设于氢动力车辆的储氢罐时使用的rtm预成型件、或制作其它罐状物品时使用的rtm预成型件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1