一种新型浇口套组件及硅胶注塑模具的制作方法

1.本实用新型涉及模具技术领域,特别涉及一种新型浇口套组件及硅胶注塑模具。

背景技术:

2.注塑模具是注塑加工的核心装置,热流道系统是应用最为广泛的进胶系统,目前的硅胶注塑模具通常采用阀针配套热流道系统进胶,需要使用的模板较多,导致模具结构较为复杂,累计误差较大,影响注塑产品的质量。

技术实现要素:

3.为解决上述技术问题,本实用新型提供了一种新型浇口套组件及硅胶注塑模具,具有减少模具、降低累计误差的优点。

4.为达到上述目的,本实用新型的技术方案如下:

5.一种新型浇口套组件,包括:安装模架、固定于所述安装模架的浇口套、套设于所述浇口套的冷却水套、以及卡嵌于所述浇口套下端的隔热套,所述浇口套的中部设有注射通道,所述隔热套内设有与所述注射通道相连通的注射口,所述安装模架上设有第一定位凸台,所述冷却水套的上端设有与所述第一定位凸台相配合的第二定位凸台,所述浇口套的上端设有与所述冷却水套相适配的第三定位凸台,所述浇口套的下端嵌套有封口套,所述浇口套压紧所述冷却水套时,所述封口套抵压于所述安装模架并将所述浇口套、所述冷却水套及所述隔热套压紧。

6.实现上述技术方案,通过第一定位凸台、第二定位凸台、第三定位凸台相配合,在安装模架组装完成后浇口套、冷却水套和隔热套在封口套的配合下紧密固定在一起,通过上述结构的组合简化了浇口套组件的结构,减少了模板数量,降低了累计误差,节约了模具空间,提高了注塑产品的性能和质量。

7.作为本实用新型的一种优选方案,所述隔热套包括:用于与所述浇口套相卡嵌的连接段、与所述连接段相固定的抵压段、以及位于所述抵压段中部的射嘴,所述抵压段上设有与所述封口套相适配的抵压斜面。

8.实现上述技术方案,便于与封口套进行抵压固定。

9.作为本实用新型的一种优选方案,所述浇口套的下端设有密封头,所述密封头的中部设有密封嵌槽,所述密封嵌槽内设有与所述冷却水套密封连接的第一密封圈。

10.作为本实用新型的一种优选方案,所述第二定位凸台上套设有与所述安装模架密封连接的第二密封圈,所述第三定位凸台上套设有与所述安装模架密封连接的第三密封圈。

11.作为本实用新型的一种优选方案,所述隔热套与所述浇口套之间套设有密封环。

12.实现上述技术方案,提高了浇口套组件整体的密封性能,有利于保证注塑产品的质量。

13.另一方面,本实用新型还提供一种硅胶注塑模具,包括上述任一技术方案所述的

浇口套组件。

14.综上所述,本实用新型具有如下有益效果:

15.本实用新型实施例通过提供一种新型浇口套组件,包括:安装模架、固定于所述安装模架的浇口套、套设于所述浇口套的冷却水套、以及卡嵌于所述浇口套下端的隔热套,所述浇口套的中部设有注射通道,所述隔热套内设有与所述注射通道相连通的注射口,所述安装模架上设有第一定位凸台,所述冷却水套的上端设有与所述第一定位凸台相配合的第二定位凸台,所述浇口套的上端设有与所述冷却水套相适配的第三定位凸台,所述浇口套的下端嵌套有封口套,所述浇口套压紧所述冷却水套时,所述封口套抵压于所述安装模架并将所述浇口套、所述冷却水套及所述隔热套压紧。通过第一定位凸台、第二定位凸台、第三定位凸台相配合,在安装模架组装完成后浇口套、冷却水套和隔热套在封口套的配合下紧密固定在一起,通过上述结构的组合简化了浇口套组件的结构,减少了模板数量,降低了累计误差,节约了模具空间,提高了注塑产品的性能和质量。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

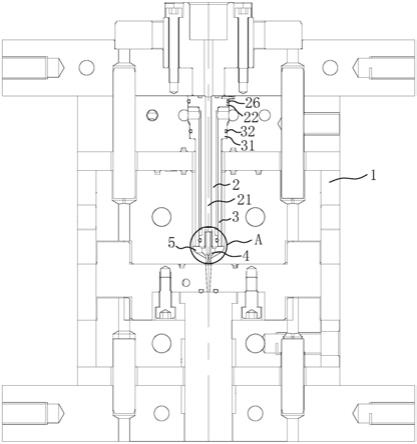

17.图1为本实用新型实施例一的结构示意图。

18.图2为图1的a部放大图。

19.图中数字和字母所表示的相应部件名称:

20.1、安装模架;11、第一定位凸台;2、浇口套;21、注射通道;22、第三定位凸台;23、密封头;24、密封嵌槽;25、第一密封圈;26、第三密封圈;3、冷却水套;31、第二定位凸台;32、第二密封圈;4、隔热套; 41、注射口;42、连接段;43、抵压段;44、射嘴;45、抵压斜面;46、密封环;5、封口套。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例一

23.一种新型浇口套组件,如图1和图2所示,包括:安装模架1、固定于安装模架1的浇口套2、套设于浇口套2的冷却水套3、以及卡嵌于浇口套2下端的隔热套4,浇口套2的中部设有注射通道21,隔热套4内设有与注射通道21相连通的注射口41,安装模架1上设有第一定位凸台11,冷却水套3的上端设有与第一定位凸台11相配合的第二定位凸台31,浇口套2的上端设有与冷却水套3相适配的第三定位凸台22,浇口套2的下端嵌套有封口套5,浇口套2压紧冷却水套3时,封口套5抵压于安装模架1并将浇口套2、冷却水套3及隔热套4压紧。

24.具体的,隔热套4包括:用于与浇口套2相卡嵌的连接段42、与连接段42相固定的抵

压段43、以及位于抵压段43中部的射嘴44,连接段42、抵压段43和射嘴44一体成型,抵压段43上设有与封口套5相适配的抵压斜面45,以便于与封口套5进行抵压固定。

25.在浇口套2的下端设有密封头23,密封头23的中部设有密封嵌槽24,密封嵌槽24内设有与冷却水套3密封连接的第一密封圈25,第二定位凸台31上套设有与安装模架1密封连接的第二密封圈32,第三定位凸台22 上套设有与安装模架1密封连接的第三密封圈26,隔热套4与浇口套2之间套设有密封环46,密封环46套设于隔热套4的连接段42,并与抵压段 43的端面紧密贴合,从而提高了浇口套2组件整体的密封性能,有利于保证注塑产品的质量。

26.通过第一定位凸台11、第二定位凸台31、第三定位凸台22相配合,在安装模架1组装完成后浇口套2、冷却水套3和隔热套4在封口套5的配合下紧密固定在一起,通过上述结构的组合简化了浇口套2组件的结构,减少了模板数量,降低了累计误差,节约了模具空间,提高了注塑产品的性能和质量。

27.实施例二

28.一种硅胶注塑模具,包括实施例一所述的浇口套组件。

29.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1