前模大行程双油缸侧抽芯机构的制作方法

1.本实用新型涉及注塑模具技术领域,特别涉及一种前模大行程双油缸侧抽芯机构。

背景技术:

2.注塑模具是用于成型塑胶产品的常用模具,通过注塑模具能成型出形式多样的塑胶产品出来,以满足人们的各种需求。

3.目前,针对于需要在前模上做侧抽芯结构的注塑模具来说,当产品倒扣胶位面积较大并且需要较长行程抽芯时,往往会出现锁模力不够的情形,导致所注塑出的产品容易存在披锋、产品胶厚增加、尺寸不满足要求等不良问题,进而无法确保产品品质。因此,有必要对现有技术予以改良以克服现有技术中的缺陷。

技术实现要素:

4.本实用新型所要解决的问题是提供一种前模大行程双油缸侧抽芯机构,以克服现有技术锁模力不够导致所注塑出的产品存在诸多不良问题、而无法确保产品品质的缺陷。

5.本实用新型为了解决其技术问题所采用的技术方案是:一种前模大行程双油缸侧抽芯机构,包括:横向布置的第一油缸、第一滑块以及滑块座,所述第一滑块固定安装在所述滑块座上,所述滑块座与所述第一油缸的活塞杆连接;所述滑块座的一侧安装有压紧机构,所述压紧机构包括纵向布置的第二油缸和一可纵向滑动的第二滑块,所述第二滑块与所述第二油缸的活塞杆连接,所述滑块座的一端面抵靠在所述第二滑块上,所述第二油缸能够驱动所述第二滑块向上移动并对所述滑块座具有朝向所述第一滑块的作用力。

6.作为本实用新型的进一步改进,所述第二滑块呈上窄下宽的锲形,具有与所述滑块座相对的第一斜面,所述滑块座上具有与所述第一斜面配合使用的第二斜面。

7.作为本实用新型的进一步改进,所述第二滑块位于所述第一斜面上固定安装有耐磨板。

8.作为本实用新型的进一步改进,所述前模大行程双油缸侧抽芯机构还包括安装在前模上的第一固定块和第二固定块,所述第一固定块内具有第一容置腔,所述滑块座滑动置于所述第一容置腔内,所述第一油缸固定装设在所述第一固定块的外侧;所述第二固定块设置在所述第一固定块的底部,且具有与所述第一容置腔连通的第二容置腔,所述第二滑块滑动置于所述第一容置腔和所述第二容置腔之间,所述第二油缸固定装设在所述第二固定块的底部。

9.作为本实用新型的进一步改进,所述第二滑块沿顶部开设有避让槽,所述第一油缸的活塞杆通过抽芯连杆与滑块座连接,所述抽芯连杆穿插在所述避让槽内。

10.作为本实用新型的进一步改进,所述第二容置腔内位于所述第二滑块的两侧均安装有纵向布置的导轨,所述第二滑块通过其上设置的滑槽滑配在该导轨上。

11.作为本实用新型的进一步改进,所述第二滑块上固定安装有一标识杆,所述标识

杆的下端贯穿并露出在所述第二固定块的底部。

12.作为本实用新型的进一步改进,所述滑块座的两侧沿抽芯方向均装设有导向块,所述滑块座与两个所述导向块滑动配合连接。

13.本实用新型的有益效果是:本实用新型提供一种前模大行程双油缸侧抽芯机构,设置有双油缸,第一油缸用于驱动第一滑块完成抽芯及合模动作,第二油缸用于驱动第二滑块对第一滑块产生压力,进而在第一油缸与第二油缸的共同驱动下,大大提高了对第一滑块的锁模力以及在合模状态下的可靠性及稳定性,能够适用于前模抽芯行程较大和具有较大倒扣胶位面的产品成型,有效避免产品出现披锋、胶厚增加等外观不良缺陷,保证产品品质。

附图说明

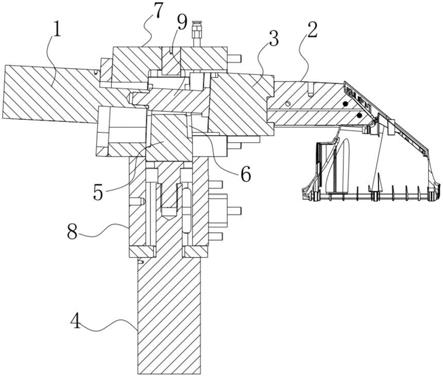

14.图1为本实用新型的立体图;

15.图2为本实用新型的剖视图;

16.图3为本实用新型另一方向上的剖视图。

17.结合附图,作以下说明:

18.1——第一油缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——第一滑块;

19.3——滑块座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——第二油缸;

20.5——第二滑块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501——避让槽;

21.502——滑槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6——耐磨板;

22.7——第一固定块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8——第二固定块;

23.9——抽芯连杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10——导轨;

24.11——标识杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12——导向块。

具体实施方式

25.以下结合附图,对本实用新型的较佳实施例作详细说明。

26.参阅图1至图3,本实用新型提供一种前模大行程双油缸侧抽芯机构,安装在注塑模具的前模上,用于在前、后模开模前进行侧抽芯脱离产品倒扣位。

27.参阅图1,前模大行程双油缸侧抽芯机构包括:横向布置的第一油缸1、第一滑块2、滑块座3以及第一固定块7,第一固定块7固定在前模上,第一固定块7内具有第一容置腔,滑块座3置于该第一容置腔内并可横向滑动,第一滑块2固定安装在滑块座3上且其一端延伸至型腔内,用于成型产品上的倒扣位。第一油缸1固定装设在第一固定块7的左侧,第一油缸1的活塞杆伸入第一容置腔内并通过抽芯连杆9与滑块座3连接,第一油缸1能够驱动滑块座3带动第一滑块2侧向移动进行抽芯。

28.参阅图2和图3,滑块座3的左侧安装有压紧机构,压紧机构包括纵向布置的第二油缸4和一可纵向滑动的第二滑块5。前模上位于第一固定块7的底部还固定安装有第二固定块8,第二固定块8具有与第一容置腔连通的第二容置腔,第二滑块5滑动置于第一容置腔和第二容置腔之间,第二油缸4固定装设在第二固定块8的底部,第二油缸4的活塞杆伸入第二容置腔内并通过另一抽芯连杆9与第二滑块5连接。第二滑块5呈上窄下宽的锲形,具有与滑块座3相对的第一斜面,滑块座3上具有与第一斜面斜度一致且相互抵靠的第二斜面。第二

油缸4能够驱动第二滑块5向上移动,通过第二滑块5的第一斜面与滑块座3的第二斜面相互配合下,使得第二滑块5对滑块座3具有朝向第一滑块2的压力,进而在第一油缸1与第二油缸4的共同驱动下,大大提高了对第一滑块2的锁模力,提升第一滑块2在合模状态的可靠性及稳定性,避免出现披锋、胶厚增加等不良缺陷,使产品品质得到有效保障。

29.参阅图1,前模在位于滑块座3的前后两侧沿抽芯方向均装设有导向块12,滑块座3与两个导向块12滑动配合连接,从而提升滑块座3滑动时的稳定性,以适用于行程较大的抽芯机构。

30.参阅图2,在第二滑块5位于第一斜面上固定安装有耐磨板6,能够有效减少第二滑块5与滑块座3之间的磨损,提高模具使用寿命。

31.参阅图3,第二滑块5沿顶部开设有避让槽501,连接在第一油缸1的活塞杆上的抽芯连杆9穿插在避让槽501内,用以第二滑块5在上下滑动时对抽芯连杆9进行避让,避免造成干涉。其中,第二容置腔内位于第二滑块5的前后两侧均安装有纵向布置的导轨10,第二滑块5的前后两侧均设置有与导轨10匹配的滑槽502,通过该滑槽502与导轨10滑动配合连接,进而对第二滑块5的纵向移动进行导向,提高其运动的稳定性。值得一提的是,第二滑块5上固定安装有一竖直的标识杆11,标识杆11的下端贯穿并露出在第二固定块8的底部,通过观察标识杆11所伸出第二固定块8的长度,以便于作业人员判断第二滑块5的位置,避免出现误操作。

32.本实施例的抽芯过程为:首先,由第二油缸4拉动第二滑块5向下移动,使第二滑块5脱离滑块座3,为第一滑块2的抽芯运动提供避让空间;之后,由第一油缸1拉动滑块座3带动第一滑块2朝向外侧移动,使第一滑块2离开产品上的倒扣胶位面,完成抽芯动作。

33.由此可见,本实用新型一种前模大行程双油缸侧抽芯机构,设置有双油缸,第一油缸用于驱动第一滑块完成抽芯及合模动作,第二油缸用于驱动第二滑块对第一滑块产生压力,进而在第一油缸与第二油缸的共同驱动下,大大提高了对第一滑块的锁模力以及在合模状态下的可靠性及稳定性,能够适用于前模抽芯行程较大和具有较大倒扣胶位面的产品成型,有效避免产品出现披锋、胶厚增加等不良缺陷,保证产品品质。

34.在以上的描述中阐述了很多具体细节以便于充分理解本实用新型。但是以上描述仅是本实用新型的较佳实施例而已,本实用新型能够以很多不同于在此描述的其它方式来实施,因此本实用新型不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1