一种塑料模具的高效冷却装置

1.本实用新型涉及模具冷却装置技术领域,尤其涉及一种塑料模具的高效冷却装置。

背景技术:

2.塑料制品是我们生活中常见的产品之一,塑料制品具有质地轻、强度高等优点,塑料制品的生产一般通过注塑的方式,将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品,因此注塑过程中,塑料模具的温度往往较高,而高温不利于注塑完成后的脱模,因此在注塑完成后,需要使用到冷却装置对模具进行冷却。

3.现有技术中,现有的冷却装置仅仅通过单一的风冷进行冷却,而注塑模具温度又较高,使得冷却过程极为漫长,冷却效率极低,从而大大影响加工效率,使得加工效率低下。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种塑料模具的高效冷却装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种塑料模具的高效冷却装置,包括截面为开口朝上凹字形的装置主体和模具,所述模具设置在装置主体的凹槽内,所述装置主体内开设有空腔,所述装置主体通过轴承贯穿转动连接有转动轴,所述装置主体外侧壁通过支架焊接有驱动电机,所述转动轴位于装置主体外部的一端与所述驱动电机的输出端焊接,所述转动轴位于空腔内的一段过盈配合有两个齿轮,所述空腔内密封滑动套接有两个滑动板,两个所述滑动板相对一侧的侧壁均焊接有两个齿条,两个所述滑动板之间焊接有若干连接柱,所述齿轮与对应的齿条啮合。

7.优选地,所述装置主体贯穿固定连接有进气管,所述进气管一端贯穿延伸至空腔内,另一端贯穿延伸至所述装置主体外部,所述装置主体内开设有出气孔、喷气槽,所述出气孔连通所述喷气槽与空腔,所述装置主体侧壁内开设有若干通孔。

8.优选地,所述装置主体下表面焊接有液体箱,所述液体箱内填充有冷却液,所述装置主体与液体箱共同贯穿固定连接有进液管、循环管,所述进液管一端贯穿延伸至液体箱内,另一端贯穿延伸至空腔内,所述循环管一端贯穿延伸至液体箱内,另一端贯穿延伸至空腔内,所述循环管位于装置主体凹槽内的一段蛇形盘旋在模具表面。

9.优选地,所述液体箱内侧壁与侧壁均焊接有若干散热鳍片,所述液体箱与装置主体共同贯穿转动连接有转动杆,所述转动杆一段贯穿延伸至空腔内并过盈配合有第二锥齿轮,转动轴位于空腔内的一段过盈配合有第一锥齿轮,另一端贯穿延伸至液体箱内,所述第一锥齿轮与第二锥齿轮啮合,所述转动杆位于液体箱内的一段焊接有若干搅拌叶。

10.优选地,所述进气管、出气孔、进液管、循环管内均设置有单向阀,所述转动轴与装置主体之间的轴承为密封轴承。

11.优选地,所述第一锥齿轮的尺寸大于第二锥齿轮的尺寸,所述转动杆与所述装置

主体、液体箱均通过密封轴承贯穿转动连接。

12.本实用新型对比现有技术,其优点在于:

13.1、通过驱动电机带动齿轮转动,从而使得齿轮分别与上方齿条和下方齿条啮合,从而带动两个滑动板不断的往复运动,左侧的滑动不能往复运动对模具进行吹气,加速空气流动进行风冷,而右侧的滑动板则驱动冷却液循环,通过冷却液带走模具热量,进行水冷,从而通过风冷与水冷配合,加速模具冷却,从而使得冷却效率更高,大大提高加工效率;

14.2、通过在液体箱储侧壁设置散热鳍片,增加冷却与外界接触面积,同时,通过第一锥齿轮与第二锥齿轮的啮合,带动转动杆转动,从而通过转动杆上的搅拌叶不断的搅拌冷却液,增加其与散热鳍片的接触,从而更好的使得冷却液散热,提供更好的水冷散热效果。

附图说明

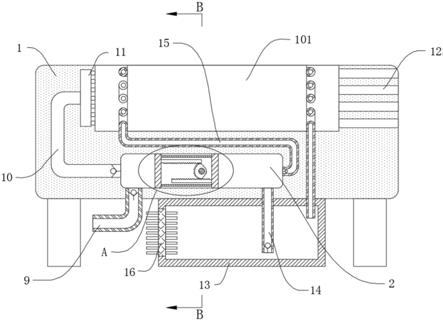

15.图1为本实用新型提出的一种塑料模具的高效冷却装置的结构示意图;

16.图2为图1中的a处放大图;

17.图3为图1中的b-b处部分剖面图。

18.图中:1装置主体、2空腔、3驱动电机、4转动轴、5齿轮、6齿条、7滑动板、8连接柱、9进气管、10出气孔、11喷气槽、12通孔、13液体箱、14进液管、15循环管、16散热鳍片、17第一锥齿轮、18第二锥齿轮、19转动杆、20搅拌叶、101模具。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参照图1-3,一种塑料模具的高效冷却装置,包括截面为开口朝上凹字形的装置主体1和模具101,模具101设置在装置主体1的凹槽内,装置主体1内开设有空腔2,装置主体1通过轴承贯穿转动连接有转动轴4,装置主体1外侧壁通过支架焊接有驱动电机3,转动轴4位于装置主体1外部的一端与驱动电机3的输出端焊接,转动轴4位于空腔2内的一段过盈配合有两个齿轮5,空腔2内密封滑动套接有两个滑动板7,两个滑动板7相对一侧的侧壁均焊接有两个齿条6,两个滑动板7之间焊接有若干连接柱8,齿轮5与对应的齿条6啮合,如图2所示,齿轮5为不完全齿轮,左侧滑动板7侧壁的两个齿条6位于齿轮5上方,右侧滑动板7侧壁的两个齿条6位于齿轮5下方,从而使得齿轮5在逆时针转动的过程中,首先与下方齿条6啮合,从而带动右侧的滑动板7向右运动,右侧滑动板7通过连接柱8带动左侧滑动板7一同运动,而转动至齿轮5与上方齿条6啮合时,此时带动左侧滑动板7向左运动,左侧滑动板通过连接柱8带动右侧滑动板7向左运动,从而实现两个滑动板7的左右往复运动。

21.装置主体1贯穿固定连接有进气管9,进气管9一端贯穿延伸至空腔2内,另一端贯穿延伸至装置主体1外部,装置主体1内开设有出气孔10、喷气槽11,出气孔10连通喷气槽11与空腔2,装置主体1侧壁内开设有若干通孔12。

22.装置主体1下表面焊接有液体箱13,液体箱13内填充有冷却液,装置主体1与液体箱13共同贯穿固定连接有进液管14、循环管15,进液管14一端贯穿延伸至液体箱13内,另一端贯穿延伸至空腔2内,循环管15一端贯穿延伸至液体箱13内,另一端贯穿延伸至空腔2内,

循环管15位于装置主体1凹槽内的一段蛇形盘旋在模具101表面。

23.液体箱13内侧壁与侧壁均焊接有若干散热鳍片16,液体箱13与装置主体1共同贯穿转动连接有转动杆19,转动杆19一段贯穿延伸至空腔2内并过盈配合有第二锥齿轮18,转动轴4位于空腔2内的一段过盈配合有第一锥齿轮17,另一端贯穿延伸至液体箱13内,第一锥齿轮17与第二锥齿轮18啮合,转动杆19位于液体箱13内的一段焊接有若干搅拌叶20。

24.进气管9、出气孔10、进液管14、循环管15内均设置有单向阀。进气管9内单向阀仅允许外界的空气由进气管9进入空腔2内,出气孔10内的单向阀仅允许空气从空腔2进入出气孔2内,进液管14仅允许冷却液由液体箱13进入进液管14内,循环管15内的单向阀仅允许冷却液由空腔2进入循环管15内,从而使得两个滑动板7在往复运动时,可以不断的将外界的空气抽入空腔2内再泵入出气孔10内,将液体箱13内的冷却液抽入空腔2内,再泵入循环管15内,转动轴4与装置主体1之间的轴承为密封轴承,密封轴承避免轴承连接处泄漏空气与液体。

25.第一锥齿轮17的尺寸大于第二锥齿轮18的尺寸,使得第一锥齿轮17带动第二锥齿轮18更快的转动,从而使得转动杆19带动搅拌叶20更快的转动,从而更快的进行搅拌,转动杆19与装置主体1、液体箱13均通过密封轴承贯穿转动连接,避免液体从轴承连接处泄漏。

26.本实用新型中,当注塑完成后,开模,同时开启驱动电机3,驱动电机3的输出轴带动转动轴4转动,从而使得与转动轴4过盈配合的齿轮5转动,通过齿轮5与上下方两个齿条6的分别啮合,并通过连接柱8的连接,使得两个滑动板7在空腔2内左右往复运动;

27.左侧的滑动板7往复运动时,不断的将外界的空气从进气管9吸入空腔2内,再通过出气孔11泵入喷气槽11内,喷向模具101,经过模具101后,再从通孔12流出装置主体,从而形成空气流动,为模具101风冷散热;

28.右侧的滑动板7在往复运动时,不对的将液体箱13内的冷却液通过进液管14抽入空腔2内,再将冷却液泵入循环管15内,沿模具101表面循环,带走模具热量,再流回液体箱13内,从而通过循环的冷却液对模具101进行水冷,通过水流与风冷的配合,大大提高冷却效率;

29.与此同时,转动轴4在转动的同时,带动与其过盈配合的第一锥齿轮17转动,从而使得与第一锥齿轮17啮合的第二锥齿轮18转动,从而使得第二锥齿轮18带动与其过盈配合的转动杆19转动,通过转动杆19带动搅拌叶20转动,不断的搅拌冷却液,并通过散热鳍片16的设置,加速冷却液的冷却,从而提高更好的水冷效果。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1