一种具有芯板预裁边的铝塑复合板生产设备的制作方法

1.本实用新型涉及材料加工设备技术领域,特别是涉及一种具有对挤塑芯板材料的边缘进行预裁边的铝塑复合板生产设备。

背景技术:

2.铝塑复合板是一种新型的生态环境建筑材料,是由多层材料复合而成,其上、下层分别为高纯度铝合金板,中间层为无毒低密度聚乙烯(pe)芯板。铝塑复合板以其先进的复合材料结构及特性、优良的性价比与易加工性、丰富多彩的装饰效果与耐久性、显著的节约资源与环保性等产品综合性能,被广泛应用于建筑幕墙、室内外装修、广告宣传牌匾、车船装饰、家具制造等领域。

3.铝塑复合板加工工艺中的复合线复合工序,是最关键的工序,主要是将已涂装的面铝卷和底铝卷,借助高分子粘结膜,通过热压方式与pe塑料芯板粘合成铝塑板,外粘保护膜,并按规定尺寸裁切成板的工艺。

4.受生产环境的热胀冷缩影响和设备振动精度误差影响,对通过挤塑机挤出的pe塑料芯板,要求挤出芯板宽度调整到比标准设定宽度宽20mm,经热贴机贴膜轮粘贴上、下高分子膜后冷却定型,再与下道工序上、下铝卷之间的热复合粘结。挤出芯板宽度调整到比标准设定宽度宽20mm的目的,是确保贴膜过程中,上、下高分子膜都能完整粘贴到塑料芯板表面上。

5.但这样的常规生产工序,要求后道工序的上、下铝卷也要配套放宽20mm,以在粘结后完全遮盖住塑料芯板,防止热复合粘结过程中复合轮过高的温度熔化外露的pe塑料芯板,从而导致外露的pe芯板粘结在热复合轮上造成质量事故。可是,放宽20mm的上、下铝卷的多余边缘在后续剪切环节,会被剪切浪费掉,造成材料和能耗的浪费。

技术实现要素:

6.本实用新型的目的是为了克服现有技术的不足,提供一种具有芯板预裁边的铝塑复合板生产设备。

7.本实用新型实现上述目的的一种技术方案是:

8.一种具有芯板预裁边的铝塑复合板生产设备,包括沿生产线依次布置的:

9.挤塑装置,用于连续挤出芯板材料并预定型;

10.贴膜装置,用于在预定型的芯板材料的上下表面上粘贴粘合膜;

11.切边装置,用于对预定型后的芯板材料上的多余边缘进行在线裁切,以使边缘切除后的芯板材料的宽度与铝卷的宽度对应;

12.放卷装置,用于将两个所述铝卷分别开卷至与边缘切除后的芯板材料的上下表面相贴合,从而在芯板材料的上下表面上分别形成与芯板材料边缘对齐的面层铝板和底层铝板。

13.进一步地,所述切边装置包括:

14.裁切机构,用于根据预设宽度,对芯板材料的多余边缘进行裁切;

15.裁切位置调节机构,平行设于输送轨道上方,用于通过自身转动带动所述裁切机构向下转动,对芯板材料的多余边缘进行裁切,或者,通过自身转动带动所述裁切机构向上转动,以与芯板材料的表面相脱离。

16.进一步地,所述裁切位置调节机构包括一个滚轴,所述滚轴平行设于输送轨道上方,所述裁切机构设有一对切刀,所述切刀安装于所述滚轴上,并与所述滚轴的轴向正交。

17.进一步地,所述滚轴的两端转动连接固定支座,所述固定支座上设有第一限定机构,用于限制所述滚轴的转动,所述切刀通过固定刀架转动安装于所述滚轴上,所述固定刀架上设有第二限定机构,用于限制所述固定刀架的转动。

18.进一步地,所述固定支座上设有第一轴孔,所述第一限定机构包括自所述固定支座表面进入至所述第一轴孔中的第一销钉,所述滚轴的轴面上设有与所述第一销钉配合的第一切面或第一销槽。

19.进一步地,所述滚轴的轴向表面上设有距离刻度。

20.进一步地,所述固定刀架上设有第二轴孔,所述第二限定机构包括自所述固定刀架表面进入至所述第二轴孔中的第二销钉,所述滚轴的轴面上还设有与所述第二销钉配合的第二切面或第二销槽。

21.进一步地,所述固定刀架上设有刀轴,所述切刀通过所述刀轴安装在所述固定刀架上。

22.进一步地,所述切边装置还包括:

23.收集箱,设于输送辊道下方,用于对裁切后与芯板主体分离的多余边缘材料进行存放;

24.导向滚轮,设于输送辊道之间,并位于所述裁切机构前侧,用于将裁切后与芯板主体分离的多余边缘材料导入所述收集箱。

25.进一步地,所述放卷装置前方还包括沿生产线依次布置的:

26.热复合装置,用于通过加热使底层铝板、芯板和面层铝板之间通过粘合膜相复合,形成铝塑复合板板带;

27.冷却装置,用于对热复合后的铝塑复合板板带进行冷却,形成定型后的铝塑复合板板带;

28.贴保护膜装置,用于在铝塑复合板板带表面上粘贴保护膜;

29.驱动牵引装置,用于对铝塑复合板板带进行正向牵引;

30.剪板装置,用于将铝塑复合板板带定尺剪切为铝塑复合板;

31.成品收取装置,用于对定尺剪切后的铝塑复合板成品进行收取。

32.相比现有技术,本实用新型具有以下优点:

33.(1)通过在线设置切边装置,可对预定型后的芯板材料的多余边部进行在线预裁边,以使边部切除后的芯板材料的宽度与后续配套的上下铝卷的标准宽度对应,可以采用标准规格尺寸进行高温粘结复合,避免了后续再对已复合的铝塑复合板板带进行整体切边加工,防止了热复合粘结过程中复合轮过高的温度熔化外露的芯板材料,从而导致外露的芯板材料粘结在热复合轮上造成的质量事故,同时又节省了铝卷的损耗,提升了材料利用率,以及节省了多余材料复合的生产能耗。

34.(2)通过在切边装置上设置能够转动的滚轴,能够通过手柄控制滚轴的转动,方便地将一对切刀同时抬起或放下,从而实现对切刀与芯板表面之间距离和相对角度的同步精准调节,因此能够适应不同生产阶段的特殊需求。

35.(3)通过将切刀转动安装在滚轴上,可以利用滚轴上的距离刻度,准确调节两个切刀之间的距离与标准宽度一致,保证裁切后的芯板宽度与后道铝卷的规格对应。

36.(4)通过在切刀前侧设置导向滚轮,使裁切后与芯板主体分离的多余边缘材料能够自然搭在导向滚轮上,并在导向滚轮的转动和自身重力作用下,顺利导入收集箱中,避免缠绕在辊道上造成事故。

附图说明

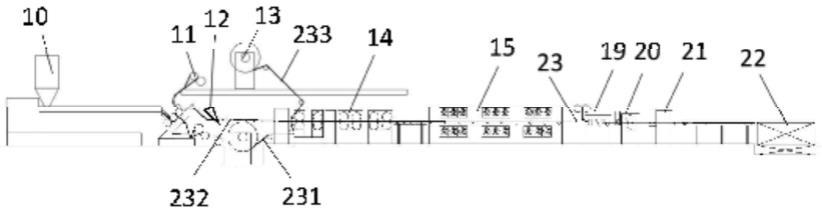

37.图1为本实用新型一较佳实施例的一种具有芯板预裁边的铝塑复合板生产设备的布局结构示意图。

38.图2为本实用新型一较佳实施例的一种切边装置的结构示意图。

具体实施方式

39.为了能更好地对本实用新型的技术方案进行理解,下面通过具体的实施例进行详细的说明。

40.请参阅图1。本实用新型的一种具有芯板预裁边的铝塑复合板生产设备,可包括沿生产线依次布置的挤塑装置10,贴膜装置11,切边装置12,放卷装置13,热复合装置14,冷却装置15,贴保护膜装置19,驱动牵引装置20,剪板装置21,以及成品收取装置22。前述各装置之间,还可通过输送辊道24(参考图2)进行输送连接。

41.其中,挤塑装置10用于连续挤出芯板材料,例如可以是将pe(聚乙烯)塑料粒子挤出成型,得到预定型的pe塑料芯板。预定型的pe塑料芯板在后续与铝材的复合过程中得到最终定型,成为高压低密度pe塑料芯板。

42.芯板材料也可以采用其他常用防火芯材。

43.挤塑装置10可以是挤塑机。

44.贴膜装置11可包括设置在预定型的芯板上下两侧的两台贴膜机械,例如热贴机,用于在不断挤出的预定型的芯板材料的上、下表面上连续粘贴粘合膜。

45.粘合膜可采用例如高分子粘合膜,其在热熔时具有很好粘结力。

46.切边装置12用于对预定型及贴膜后的芯板232材料的多余边缘(边部)进行在线裁切切除,以使边缘切除后的芯板232材料的宽度与后道铝卷的标准宽度对应。

47.放卷装置13可包括设置在输出的贴膜后的芯板232上、下两侧的两台放卷机械,例如放卷机,用于将两个铝卷分别开卷至与芯板232材料的上下表面相贴合,从而在芯板232材料的上下表面上分别形成与芯板232材料的边缘相对齐的面层铝板233和底层铝板231。

48.热复合装置14可包括设置在放卷后输出的具有底层铝板231、芯板232和面层铝板233三明治结构的板带上、下两侧的多组热复合轮,用于通过加热使底层铝板231、芯板232和面层铝板233之间通过粘合膜相复合,形成铝塑复合板板带23。

49.冷却装置15可包括设置在箱体中的多个风扇,用于从上、下两侧对输出的热态铝塑复合板板带23进行冷却,形成最终定型后的铝塑复合板板带23。

50.贴保护膜装置19,可以是常规贴膜机械,用于在铝塑复合板板带表面上粘贴保护膜,对外观高要求的铝塑复合板板带表面进行保护。

51.驱动牵引装置20,例如可以是常规驱动牵引机械,用于对铝塑复合板板带的端头进行正向牵引,并使得铝塑复合板板带处于张紧状态进行输送。

52.剪板装置21可包括常规定尺剪板机,用于将铝塑复合板板带定尺剪切为铝塑复合板。

53.成品收取装置22,用于收取和堆垛经剪板机定尺剪切后的铝塑复合板成品。

54.请参阅图2。在一较佳实施例中,切边装置12可包括:裁切机构和裁切位置调节机构。

55.其中,裁切机构设于输送辊道24上方,用于根据预设宽度,对沿输送辊道24不断挤出的芯板232材料的多余边缘进行裁切。

56.裁切位置调节机构平行设于输送辊道24上方,用于通过自身转动带动裁切机构向下转动,对芯板232材料的多余边缘进行裁切;或者,通过自身转动带动裁切机构向上转动,以与芯板232材料的表面相脱离。

57.请参阅图2。在一较佳实施例中,裁切位置调节机构可包括一个滚轴123。其中,滚轴123平行设于输送辊道24上方,即滚轴123轴向与输送方向正交。

58.在一较佳实施例中,裁切机构可设有一对切刀121;两个切刀121安装于滚轴123上,并与滚轴123的轴向正交。其中,每个切刀121单独用于对芯板232的一个侧边进行裁切。

59.在一较佳实施例中,滚轴123可通过其两端分别与一个固定支座124转动连接。

60.在一较佳实施例中,每个固定支座124上可设有第一限定机构;第一限定机构用于限制滚轴123的转动。

61.在一较佳实施例中,每个切刀121可通过一个固定刀架122转动安装于滚轴123上。其中,每个固定刀架122上可设有第二限定机构;第二限定机构用于限制固定刀架122在滚轴123上的相对转动。

62.进一步地,固定支座124上可设有第一轴孔,滚轴123的两端分别穿过对应侧的固定支座124上的第一轴孔,与固定支座124形成转动连接。

63.在一较佳实施例中,第一限定机构可包括自固定支座124表面进入至第一轴孔中的第一销钉;同时,在滚轴123的轴面上可设有与第一销钉配合的第一切面或第一销槽。其中,第一切面可以是去除一段滚轴123的圆周,而在滚轴123的侧面上形成的一至多个平面。当第一销钉的端面与第一切面或第一销槽配合时,即可将滚轴123固定在固定支座124上不能发生相对转动。

64.在一较佳实施例中,第一销钉与固定支座124之间可采用螺纹配合。

65.在一较佳实施例中,可在固定支座124外侧的滚轴123两端上分别设置一个手柄,以便在需要转动滚轴123时,将第一销钉从固定支座124上转松,使第一销钉的端面与第一切面或第一销槽脱离,此时,即可通过扳动手柄控制滚轴123的转动及转动角度。

66.在一较佳实施例中,沿滚轴123的轴向,可在滚轴123的表面上设置距离刻度。其中,距离刻度的最小单位可与铝卷的板带标准宽度单位对应,例如可以是毫米等。这样,可以根据铝卷的板带标准宽度,对滚轴123上的切刀121之间的相对距离进行对应调节,保证裁边后的芯板232宽度与铝卷的标准宽度一致。

67.请参阅图2。在一较佳实施例中,在固定刀架122上可设有第二轴孔,固定刀架122可通过第二轴孔穿设于滚轴123上形成转动连接。

68.在一较佳实施例中,第二限定机构可包括自固定刀架122表面进入至第二轴孔中的第二销钉;同时,在滚轴123的轴面上还可设有与第二销钉配合的第二切面或第二销槽。其中,第二切面可以是去除另一段滚轴123的圆周,而在滚轴123的侧面上形成的一至多个平面。当第二销钉的端面与第二切面或第二销槽配合时,即可将固定刀架122固定在滚轴123上不能发生相对转动。

69.在一较佳实施例中,第二销钉与固定刀架122之间可采用螺纹配合。当需要调节两个切刀121的距离时,可将第二销钉从固定刀架122上转松,使第二销钉的端面与第二切面或第二销槽脱离,此时,即可通过移动固定刀架122调节切刀121之间的距离及刀刃方向(角度)。

70.在一较佳实施例中,切刀121与芯板232输送方向的逆方向之间可形成30至60度的夹角。较佳地,切刀121与芯板232输送方向的逆方向之间可形成45度的夹角,同时必须保证刀刃能够完全切断芯板232。

71.请参阅图2。在一较佳实施例中,在固定刀架122上可设有刀轴,切刀121通过刀轴安装在固定刀架122上。通过刀轴还可调整切刀121在固定刀架122上的露出长度,以保证在将切刀121转动至芯板232表面上时,切刀121的长度能够将芯板232的边缘完全切下。

72.在一较佳实施例中,切边装置还可包括:收集箱。收集箱可设于输送辊道24下方,用于对裁切后与芯板232主体分离的多余边缘材料进行存放。

73.在一较佳实施例中,切边装置还可包括:导向滚轮125。导向滚轮125可设于输送辊道24之间,并位于裁切机构的切刀121前侧,用于将裁切后与芯板232主体分离的多余边缘材料导入收集箱。

74.设备开机前,先对切边装置进行设置,通过旋松固定刀架122装有的第二销钉,移动固定刀架122位置,将2个固定刀架122沿滚轴123中心的零刻度位置分别向两侧调整,将固定刀架122调整到两个切刀121之间距离与芯板232设定宽度对应位置。然后,通过旋紧第二销钉,将固定刀架122牢牢固定在滚轴123上。同时检查刀刃锋利度,如果发现刀刃不锋利,及时更换刀片,保证刀刃锋利。

75.设备开机后,挤塑机开机刚挤出芯板232时,芯板232尺寸还不稳定,厚度也不均衡。此时,通过旋松固定支座124装有的第一销钉,并扳动手柄,将滚轴123上已固定的切刀121的刀刃方向转动调节至与芯板232相水平的位置,确保刀刃丝毫不影响芯板232正常挤出和传送。

76.设备正常运行后,挤出芯板232经设备调整至尺寸稳定,厚度均衡,达到芯板232合格质量要求后,通过再次旋松固定支座124装有的第一销钉,并扳动手柄,将切刀121刀刃方向调节至与芯板232前进逆方向成45度位置,同时必须保证刀刃能够完全切断芯板232。

77.此时,芯板232在输送辊道24上受正前方拉力带动匀速前进,芯板232两侧超过标准设定宽度的多余芯板232,在切刀121位置被自动切断,并通过导向滚轮125下落至芯板232收集箱中,避免缠绕在辊道上造成事故。

78.设置切边装置12的特点,就是在挤塑机挤出pe塑料芯板232,经热贴机贴膜轮粘贴上、下高分子粘合膜后冷却定型后,在后道工序的上、下铝卷粘结前,加装一套能调节距离、

调整角度的切边装置12,将芯板232尺寸精确剪切到标准尺寸。这样,后续配套的上、下铝卷就可以采用标准规格尺寸进行高温粘结复合。优点是既节省了铝卷的损耗,提升了材料利用率,又节省了20mm材料复合的生产能耗。

79.这样,裁切后的pe塑料芯板232与后续配套的上、下铝卷之间就可以采用标准规格尺寸进行高温粘结复合。并且,经切边后的pe塑料芯板232的两侧端面变得光滑平整,完全符合成品质量要求。

80.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上实施例的变化、变型都将落在本实用新型的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1