一种汽车后扶手箱中框的加工装置的制作方法

1.本实用新型属于模具技术领域,尤其涉及一种汽车后扶手箱中框的加工装置。

背景技术:

2.汽车扶手箱是一种安装在两个座椅中间的汽车配件,隶属于汽车内饰系统。其人性化的设计初衷是为了使车内人员能够放置胳膊,从而能够使胳膊得到有效的休息。随着制造技术的不断发展,生产工艺的不断改良,扶手箱又多出了储物的功能。扶手箱主要包括具有储物腔的箱体以及可翻转的罩扣在箱体上的箱盖,其中,箱体主要包括底座,在底座上连接有中框件,在中框件上设置有储物腔和水杯托。

3.现有的扶手箱的中框件都是通过注塑成型工艺制备的,注塑成型工艺先是把熔融塑胶注入模具型腔里,经冷却固化后即可形成特定形状的产品,再经过顶料机构把产品和残胶顶出。其中,注塑模具是重要的工艺装备,传统注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

4.传统的注塑模具采用单一热流道向型腔内注入熔融塑胶,但是,扶手箱的中框件的面积较大,在只是用一个热流道时,容易产生进胶不均匀的问题,致使注塑产品出现变形的情况;另外,由于熔融状态的塑胶温度较高,在通过热流道时,容易使得热流道变形而影响熔融塑胶的正常流出,影响产品的质量。

技术实现要素:

5.本实用新型为解决公知技术中存在的技术问题而提供一种结构设计合理的汽车后扶手箱中框的加工装置,本实用新型可提高注塑产品的质量。

6.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种汽车后扶手箱中框的加工装置包括可对接扣合的动模座和静模座,在动模座和静模座的相对面上分别安装有对应设置的动模仁和静模仁,动模仁和静模仁扣合形成工件的成型空间;在动模座的外侧面上连接有安装座结构,在安装座结构和动模座之间设置有顶料装置;在动模座上滑动连接有与动模仁配合的行位装置,在静模座上设置有与行位装置滑动连接的斜销装置;在静模座上设置有相对设置的两组抽芯装置;在静模座的外侧连接有风冷座,在风冷座上开设有进胶容置槽以及连通进胶容置槽的两个气流通道;在风冷座上扣合有静安装板,在进胶容置槽内设置有贯穿静模座和静模仁的进胶结构,在静安装板上设置有与进胶结构相连接的进胶口;进胶结构包括与进胶口相连通的进胶分流件,在进胶分流件的顶部开设有进料口、内部开设有至少两组与进料口相连通的进胶分支通道,在各个进胶分支通道的出胶口均连接有分支热流道;在进胶分流件的内部设置有冷水通道。

7.本实用新型的优点和积极效果是:本实用新型提供了一种汽车后扶手箱中框的加工装置,通过设置动模座、静模座、动模仁和静模仁,可以对接形成工件的成型腔;通过设置相互配合的行位装置和斜销装置,配合动模仁和静模仁,可以形成工件的端部的内陷结构;

通过设置抽芯装置,配合动模仁和静模仁,可以形成工件上的铰接孔;通过设置包括进胶分流件和多个分支热流道的进胶结构,可以将熔融塑胶均匀的注入至动模仁和静模仁对接构成的成型腔中,有效的提高工件的注塑成型品质,提高了工件的良品率;通过设置开设有进胶容置槽和气流通道的风冷座,可以对进胶结构进行冷却,使得进胶结构不易在注塑的过程中产生变形而影响注塑效果,注塑效果好。

8.优选地:在动模座和行位装置之间设置有可对行位装置进行限位的止退装置。

9.优选地:行位装置包括与动模座相固接的第一行位导块和第二行位导块,在行位导块上滑动连接有行位安装座,在行位安装座的内端面上设置有多组行位镶件,行位安装座的外侧面为倾斜设置的第二限位斜面,在行位安装座上开设有倾斜设置的行位斜导孔。

10.优选地:斜销装置包括与静模座相连接的限位楔形块,限位楔形块的内侧面为与第二限位斜面相适配的第一限位斜面;在静模座上连接有轴向倾斜设置的行位斜销,行位斜销可插设在行位斜导孔内并带动行位安装座横向移动。

11.优选地:抽芯装置包括与静模座相固接的抽芯导向块,在抽芯导向块上滑动连接有芯轴安装块,在芯轴安装块上固接有贯穿静模仁的芯轴;还包括与静模座相固接的油缸座,在油缸座上固接有伸出端朝向静模座的抽芯油缸,在抽芯油缸的伸出端与芯轴安装块相连接。

12.优选地:止退装置包括与动模座相固接的止退安装座,在止退安装座上穿设有与其滑动连接的弹簧导杆,弹簧导杆的内端与行位装置相连接;在弹簧导杆上套设有止退弹簧,止退弹簧的一端与止退安装座相顶紧、另一端与弹簧导杆上固接的板件相顶紧。

13.优选地:顶料装置包括与安装座结构相固接的导向柱,在导向柱上套设有与导向柱滑动连接的第一移动板和第二移动板,在第一移动板上固接有贯穿第二移动板的两组并列设置的第一斜顶导轨和两组并列设置的第二斜顶导轨,在两组第一斜顶导轨上分别滑动连接有贯穿动模座和动模仁的第二斜顶和第三斜顶,在两组第二斜顶导轨上分别滑动连接有第一斜顶和第四斜顶,第一斜顶、第二斜顶、第三斜顶和第四斜顶均倾斜设置;在动模座上连接有与各个斜顶滑动连接的斜顶导向块;还包括在第二移动板上连接有多组并列设置的顶料顶针。

14.优选地:在第二移动板上连接有贯穿动模座的弹簧导柱,在弹簧导柱上套设有位于第二移动板和动模座之间的顶料弹簧。

附图说明

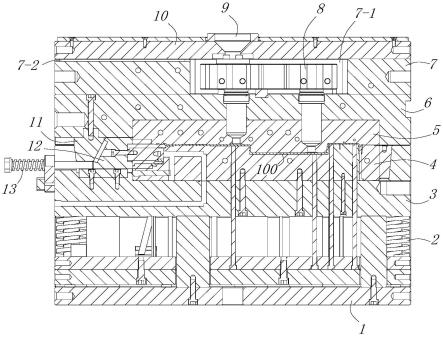

15.图1是本实用新型的剖视结构示意图;

16.图2是本实用新型的立体结构示意图;

17.图3是本实用新型中的抽芯装置的立体结构示意图;

18.图4是本实用新型中的行位装置的立体结构示意图;

19.图5是本实用新型中的安装座结构和顶料装置的立体结构示意图;

20.图6是本实用新型中的部分结构的立体结构示意图。

21.图中:1、安装座结构;1-1、支撑块;1-2、动安装板;2、顶料装置;2-1、第一移动板;2-2、第二移动板;2-3、导向柱;2-4、斜顶导向块;2-5、第一斜顶;2-6、第二斜顶;2-7、第三斜顶;2-8、第四斜顶;2-9、第一斜顶导轨;2-10、第二斜顶导轨;2-11、顶料弹簧;2-12、弹簧导

柱;2-13、顶料顶针;3、动模座;4、动模仁;5、静模仁;6、静模座;7、风冷座;7-1、进胶容置槽;7-2、气流通道;8、进胶结构;8-1、进胶分流件;8-2、分支热流道;9、进胶口;10、静安装板;11、斜销装置;11-1、限位楔形块;11-2、行位斜销;11-3、第一限位斜面;12、行位装置;12-1、第一行位导块;12-2、第二行位导块;12-3、行位安装座;12-4、第二限位斜面;12-5、行位斜导孔;12-6、耐磨件;12-7、镶件座;12-8、行位镶件;13、止退装置;13-1、止退安装座;13-2、止退弹簧;13-3、弹簧导杆;14、抽芯装置;14-1、抽芯油缸;14-2、油缸座;14-3、抽芯导向块;14-4、芯轴;14-5、芯轴安装块;14-6、活动连接件;100、工件。

具体实施方式

22.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹举以下实施例详细说明如下:

23.请参见图1,本实用新型的汽车后扶手箱中框的加工装置包括可对接扣合的动模座3和静模座6,在动模座3和静模座6的相对面上分别安装有对应设置的动模仁4和静模仁5,动模仁4和静模仁5扣合形成工件100的成型空间。

24.在注塑模具合模时,动模座3带动上述的动模仁4向前运动,使得动模仁4与静模仁5结合以成形工件100;当工件100成形则注塑模具开模,此时动模座3带动模仁4向后运动,使得动模仁4与静模仁5之间产生空间,以供工件100拿取。在本实施例中,动模仁4外部轮廓大致为矩形、内部大致呈阶梯状,并设置有多个内陷结构用于形成扶手箱中框中的储物腔和水杯托。

25.如图1所示,在静模座6的外侧连接有风冷座7,在风冷座7的近似中央的位置上开设有进胶容置槽7-1,在进胶容置槽7-1内设置有贯穿静模座6和静模仁5的进胶结构8,在静安装板10上设置有与进胶结构8相连接的进胶口9。进一步的参见图6,在本实施例中,进胶结构8包括与进胶口9相连通的进胶分流件8-1,在进胶分流件8-1的顶部开设有进料口、内部开设有至少两组与进料口相连通的进胶分支通道,具体为:在进胶分流件8-1内开设有一个与进料口相连通的主通道,进胶分支通道与主通道相连通。在各个进胶分支通道的出胶口均连接有分支热流道8-2,分支热流道8-2贯穿静模座6和静模仁5,而且分支热流道8-2的出料口与动模仁4和静模仁5构成的型腔相连通。

26.在实际的使用过程中,高温熔融的塑胶自进胶口9注入至进胶分流件8-1内,再通过进胶分流件8-1内的主通道流入各个进胶分支通道,然后流入各个分支热流道8-2,熔融的塑胶可分别自各个分支热流道8-2注入到模仁的型腔中,以形成塑胶的工件100,通过设置进胶分流件8-1和多个分支热流道8-2,从多个位置同时对型腔中进行注塑,在注塑面积较大的工件100时,可保证塑胶在型腔中均匀地流动到各个位置处,形成的工件100更加均匀,可以改善进胶局部不平衡而导致的产品变形,保证了产品的质量。

27.进一步的参见图1和图6,在风冷座7上开设有连通进胶容置槽7-1的两个气流通道7-2,在风冷座7上扣合有静安装板10用以封闭进胶容置槽7-1和气流通道7-2,在一个气流通道7-2的端口设置有冷风进风口(图未示)。通过设置进胶容置槽7-1和气流通道7-2可对流入分支热流道8-2内的熔融塑胶进行温度控制,使其中的熔融塑胶保持在合适的温度,避免高温的熔融塑胶对分支热流道8-2产生影响;另外,为了避免高温的熔融塑胶对进胶分流件8-1产生影响,在进胶分流件8-1的内部设置有冷水通道,在进胶分流件8-1的外周壁上设

置有与冷水通道相连通的进出水口,在进出水口上安装有接口并连接有进水管,进胶分流件8-1内部的冷水通道分布在内部的进胶分支通道的周围。通过上述的设置,可以对整个进胶结构8进行冷却,使得进胶结构8不易在注塑的过程中产生变形而影响注塑效果,同时,向进胶容置槽7-1内吹入适宜温度的气体可以使得分支热流道8-2中的熔融塑胶保持合适的温度,注塑效果好。

28.在动模仁4和静模仁5上均设置有水冷结构,通过设置两个水冷结构可以在两侧对模仁中的高温工件100进行冷却,加快产品的冷却成型速度,提高注塑效率。在本实施例中,水冷结构包括并排设于模仁上的多个冷却水管单元,其中冷却水管单元包括设置于模仁的内部的布液管,还包括在布液管的两端连通的进水管和出水管,进水管和出水管延伸至模仁的外部并贯穿对应的模座,这样,可从进水管向布液管中输送冷却水,并从出水管将冷却水排出。而且,冷却水在流经布液管时,就可以对模仁进行冷却,从而对模仁中的高温工件100进行冷却。而且,通过多个并排设置的冷却水管单元,可以同时从多个位置对模仁进行冷却,冷却效果更佳。

29.如图1和图2所示,在动模座3的外侧面上连接有安装座结构1,进一步的参见图5,在本实施例中,安装座结构1包括动安装板1-2,在动安装板1-2的内侧面的两端固接有两组相对设置的支撑块1-1,支撑块1-1与动模座3相固接。在动安装板1-2和动模座3之间间隔有一定的安装空间。

30.如图1和图2所示,在安装座结构1和动模座3之间设置有顶料装置2,其中,顶料装置2设置在动安装板1-2和动模座3之间间隔的安装空间内。

31.进一步的参见图5,在本实施例中,顶料装置2包括与安装座结构1中的动安装板1-2相固接的导向柱2-3,导向柱自动安装板1-2指向动模座3。在导向柱2-3上套设有与导向柱2-3滑动连接的第一移动板2-1和第二移动板2-2,第一移动板2-1与外部的横移驱动件相连接。在第一移动板2-1上固接有贯穿第二移动板2-2的两组并列设置的第一斜顶导轨2-9和两组并列设置的第二斜顶导轨2-10,在两组第一斜顶导轨2-9上分别滑动连接有贯穿动模座3和动模仁4的第二斜顶2-6和第三斜顶2-7,在两组第二斜顶导轨2-10上分别滑动连接有第一斜顶2-5和第四斜顶2-8,第一斜顶2-5、第二斜顶2-6、第三斜顶2-7和第四斜顶2-8均倾斜设置,第一斜顶2-5和第四斜顶2-8平行设置,第二斜顶2-6和第三斜顶2-7对称设置;在动模座3上连接有与各个斜顶滑动连接的斜顶导向块2-4。

32.各个斜顶的顶部贯穿动模仁4后参与工件100的倒扣的形成,各个斜顶的顶部在工件100成形后扣住产品于动模仁4的成形面上,当动模座3远离静模座6后,第一移动板2-1驱动各个斜顶移动以使得各个斜顶的顶部朝静模座6倾斜地顶出,从而使得工件100与动模仁4的成形面脱离,并且各个斜顶的顶部从工件100的倒扣中脱出,使得工件100可以从注塑模具中取下。

33.如图5所示,顶料装置2还包括在第二移动板2-2上连接有多组并列设置的顶料顶针2-13,顶料顶针2-13垂直滑动装设于动模座3并贯穿动模仁4,当动模座3远离静模座6后,第一移动板2-1驱动各个顶料顶针2-13移动以使得各个顶料顶针2-13的顶部朝静模座6顶出,从而使得工件100与动模仁4的成形面脱离,进而从注塑模具中取下。另外,顶料装置2还包括在第二移动板2-2上连接有贯穿动模座3的弹簧导柱2-12,在弹簧导柱2-12上套设有位于第二移动板2-2和动模座3之间的顶料弹簧2-11。

34.由于工件100的一端设置有内陷,需要进行侧向抽芯才能保证工件100能够顺利出料,因此本实施例还包括在动模座3上滑动连接有行位装置12,行位装置12与动模仁4的一端相配合,另外,为了带动行位装置12移动,在静模座6上设置有与行位装置12滑动连接的斜销装置11。

35.进一步的参见图4,行位装置12包括与动模座3相固接的第一行位导块12-1和第二行位导块12-2,在行位导块上滑动连接有行位安装座12-3,在行位安装座12-3的内端面上固接有镶件座12-7,在镶件座12-7上插设有多组行位镶件12-8,行位安装座12-3的外侧面为倾斜设置的第二限位斜面12-4,在行位安装座12-3上开设有倾斜设置的行位斜导孔12-5。

36.如图6所示,斜销装置11包括与静模座6相连接的限位楔形块11-1,限位楔形块11-1的内侧面为与第二限位斜面12-4相适配的第一限位斜面11-3,行位安装座12-3与限位楔形块11-1分别通过第二限位斜面12-4和第一限位斜面11-3之间的配合保持相对滑动;在第二限位斜面12-4和第一限位斜面11-3上均设置有耐磨件12-6。斜销装置11还包括在静模座6上连接有轴向倾斜设置的行位斜销11-2,行位斜销11-2可插设在行位斜导孔12-5内并带动行位安装座12-3横向移动。

37.开模时,动模座3带动行位安装座12-3背离静模座6移动,同时,行位斜销11-2抵持于行位斜导孔12-5的孔壁上,并产生一个作用力,标记为f,该作用力的指向方向为自内至外指向静模座6,若对上述的作用力f进行分解,可得到相互垂直的两个分力,分别标记为f1和f2;其中,f1的指向方向为垂直指向静模座6,此力(f1)与行位安装座12-3的自身重力以及第一行位导块12-1的限位力相抵消;f2的指向方向为自行位安装座12-3的内端面垂直指向外端面,此力(f2)可驱动行位安装座12-3沿第一行位导块12-1和第二行位导块12-2移动进而远离动模仁4的模腔。

38.在本实施例中,动模座3的尺寸形状与静模座6的尺寸形状相匹配,动模仁4的尺寸形状与静模仁5的尺寸形状相匹配,以便于合模过程中动模座3和静模座6以及动模仁4和静模仁5能够分别形成充分的对接。在动模仁4的朝向静模仁5一面的边缘处开设有可容纳镶件座12-7和行位镶件12-8的滑槽。

39.为了避免开模后行位装置12中的行位安装座12-3回退,本实施例还包括在动模座3和行位装置12之间设置的止退装置13,止退装置13可对行位装置12进行限位。进一步的参见图2,在本实施例中,止退装置13包括与动模座3相固接的止退安装座13-1,在止退安装座13-1上穿设有与其滑动连接的弹簧导杆13-3,弹簧导杆13-3的内端与行位装置12中的行位安装座12-3相连接;在弹簧导杆13-3上套设有止退弹簧13-2,止退弹簧13-2的一端与止退安装座13-1相顶紧、另一端与弹簧导杆13-3上固接的板件相顶紧。当合模注塑时,止退弹簧13-2处于压缩状态,开模后,止退弹簧13-2的端部与弹簧导杆13-3上固接的板件相顶紧,进而为弹簧导杆13-3提供向外的推力,避免行位安装座12-3在开模状态时回退而影响出料操作。

40.在后期的扶手箱装配过程中,扶手箱中框上需要利用铰接销轴铰接有翻盖,因此在工件100的端部一体成型有开设有销轴孔的铰接件,形成上述的铰接件同样需要进行侧向抽芯操作,因此,如图2所示,在静模座6上设置有相对设置的两组抽芯装置14。进一步的参见图3,在本实施例中,抽芯装置14包括与静模座6相固接的抽芯导向块14-3,在抽芯导向

块14-3上滑动连接有芯轴安装块14-5,在芯轴安装块14-5上固接有贯穿静模仁5的芯轴14-4;还包括与静模座6相固接的油缸座14-2,在油缸座14-2上固接有伸出端朝向静模座6的抽芯油缸14-1,在抽芯油缸14-1的伸出端固接有活动连接件14-6,活动连接件14-6的端部上固接有滑块,在芯轴安装块14-5的内侧面开设有t型滑槽,活动连接件14-6的端部的滑块穿设在t型滑槽内并与其滑动连接。

41.工作过程:

42.当注塑模具合模注塑时,动模仁4和静模仁5对接以形成模腔,同时,动模座3和静模座6对接以使得行位装置12朝向模腔运动,同时,抽芯油缸14-1带动芯轴14-4穿设在动模仁4和静模仁5对接形成的模腔内;然后,使得外接的熔融塑胶依次经进胶口9、进胶分流件8-1和分支热流道8-2流入动模仁4和静模仁5对接形成的模腔内,以注塑成型工件100,同时向风冷座7中的进胶容置槽7-1吹入冷风、向进胶分流件8-1内注入冷水,对整个进胶结构8进行冷却,使得进胶结构8不易在注塑的过程中产生变形而影响注塑效果;通过水冷结构向动模仁4和静模仁5内注入冷水,从多个位置对模仁进行冷却,加快产品的冷却成型速度,提高注塑效率;

43.当注塑模具开模取工件100时,动模座3带动行位安装座12-3背离静模座6移动,同时,行位斜销11-2抵持于行位斜导孔12-5的孔壁上,并产生一个作用力使得行位安装座12-3沿第一行位导块12-1远离动模仁4的模腔运动,同时,抽芯油缸14-1启动,带动芯轴14-4移动至工件100的外部,方便顶料装置2将工件100顶部模仁的模腔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1