一种管材用温控热熔焊接装置的制作方法

1.本实用新型涉及管材加工技术领域,尤其涉及一种管材用温控热熔焊接装置。

背景技术:

2.管材就是用于做管件的材料,是建筑工程必需的材料,常用的有给水管、排水管、煤气管、暖气管、电线导管、雨水管等,管材按材质主要分为ppr管、pvc管、upvc管、铜管、钢管、纤维管、复合管、镀锌管等,管材在加工过程中,为得到符合尺寸的管材,通常需要使用热熔焊接装置对两个较短的管材进行热熔焊接,热熔对接焊机,是一种应用热熔对接技术,对热塑性管材管件进行焊接的专用焊接设备,由液压操作控制台,焊接架和夹具,电加热板,电动铣刀等部分组成,管材的热熔焊接流程主要为:紧固管材、加热管材、两根管材之间的熔接和取出管材等步骤,通过热熔焊接能够准确控制焊接所需的温度,配合机械装置的压力使管材进行熔接,操作简单,使用方便,大大提高了加工效率,且热熔通过分子的结合进行焊接,不易老化,延长了管材熔接点的使用寿命,但它在实际使用中仍存在以下弊端:

3.1、现有的公开文献,cn212528748u—一种pe管材用热熔焊接装置,所述主体框架的两侧上端呈对称分布铰接有定位套片,且主体框架的中间位置呈对称分布固定安装有滑动杆,所述滑动杆上呈对称分布滑动安装有滑动套片,所述滑动杆位于所述定位套片和固定套片的中间位置均设置有液压缸,所述液压缸的输出端与滑动套片为固定连接,所述主体框架的两侧外壁呈对称分布固定安装有支撑环架,现有的热熔焊接装置大多为此类结构,提高热熔焊接过程中的稳定性,保证焊接效率,但在管材加工过程中,需要工作人员手动将管材固定于焊接装置内侧,且在焊接完成后需要手动解除锁定,在加热板进行加热时,需要手动搬运加热板进行加热,并在加热后取下加热板进行热熔,自动化程度较低,工作人员的劳动强度较大;

4.2、现有的管材用温控热熔焊接装置,往往只能够对固定尺寸的管材进行焊接,在需要进行不同管材焊接时,需要购置不同尺寸的热熔焊接装置,导致前期成本较高,空间的利用率较低。

技术实现要素:

5.本实用新型的目的在于提供一种管材用温控热熔焊接装置,通过第一支撑架、下固定环和加热板,解决了现有的管材用温控热熔焊接装置虽稳定性好、提高热熔焊接效率,但加工过程中需要工作人员手动进行固定和解除锁定,自动化程度较低,工作人员的劳动强度较大,且能够焊接的管材的尺寸为固定的,使用的灵活性较低,成本较高的问题。

6.为了实现上述目的,本实用新型采用的技术方案如下:

7.本实用新型为一种管材用温控热熔焊接装置,包括第一支撑架、下固定环和加热板,所述第一支撑架内侧卡接有三个下固定环,通过第一支撑架能够对下固定环和管材进行稳定的支撑,保证管材在热熔焊接过程中的稳定性,提高生产效率,所述下固定环上端卡接有上固定环,所述下固定环内侧卡接有上调节板和下调节板,通过在上固定环和下固定

环内侧卡接不同尺寸的上调节板和下调节板,能够使本实用新型对不同尺寸的管材进行固定,大大提高本实用新型使用的灵活性,降低开支,提高空间的利用率,所述下固定环上侧一端卡接有第二转动电机,通过第二转动电机能够自动对上固定环和下固定环之间进行锁定,不需要手动固定,降低工作人员的劳动强度,所述下固定环一端相对于第二转动电机另一侧卡接有第一转动电机,通过第一转动电机能够带动上固定环的启闭,便于工作人员拆装管材,大大提高本实用新型使用的便利性,两个所述第一支撑架之间设置有加热板,所述加热板一端固定有第三转动电机,通过第三转动电机能够带动加热板的转动,使管材在需要加热时放下加热板进行加热,在加热完成后,向上旋转加热板使两个管材之间能够进行热熔,不需要工作人员手动搬运加热板,提高本实用新型的自动化程度。

8.进一步地,所述第一支撑架内侧焊接固定有滑轨,所述第一支撑架内侧位于滑轨一端卡接有液压缸,所述液压缸一端卡接有移动杆;

9.通过液压缸能够带动下固定环沿滑轨进行移动,进一步带动管材的移动,使两管材之间能够进行热熔,提高本实用新型的自动化程度。

10.进一步地,所述下固定环侧面两端贯穿开设有通孔,所述第一转动电机和上固定环传动连接,所述第一支撑架的内侧滑轨贯穿插接于通孔内;

11.通过第一转动电机能够带动上固定环进行转动,便于工作人员将管材在上固定环和下固定环内侧进行拆装,提高本实用新型使用的便利性,降低工作人员的劳动强度。

12.进一步地,所述第二转动电机卡接于下固定环的上固定环底侧一端,所述第二转动电机上侧卡接有转动板,所述转动板贯穿插接于上固定环一端,所述上固定环位于转动板一端贯穿旋接有固定螺栓,所述固定螺栓贴合于转动板外周面一侧,所述固定螺栓底端旋接固定于下固定环上侧;

13.在安装好管材后,通过第一转动电机带动上固定环的关闭,能够对管材的位置进行固定,通过第二转动电机带动固定螺栓的旋接固定,能够对上固定环和下固定环之间进行锁定,保证本实用新型在热熔焊接过程中管材的稳定,提高生产效率,且不需要工作人员手动进行固定,提高本实用新型的自动化程度。

14.进一步地,所述下固定环上侧开设有下卡槽,所述下调节板底端焊接固定有下卡板,所述下卡板卡接于下卡槽内侧,所述下固定环的上固定环底端开设有上卡槽,所述下调节板上端焊接固定有上卡板,所述上卡板卡接固定于上卡槽内侧;

15.通过在下卡槽和上卡槽内卡接不同尺寸的上调节板和下调节板能够使本实用新型对不同尺寸的管材进行热熔焊接,大大提高本实用新型使用的灵活性,降低生产成本,避免购置多个热熔焊接装置导致空间利用率的降低。

16.进一步地,所述加热板一端卡接有第二支撑架,所述加热板一端卡接有转动杆,所述第三转动电机固定于第二支撑架一端,所述第二支撑架相对于第三转动电机另一侧底端卡接固定有限位块,所述加热板贴合于限位块上侧;

17.通过第三转动电机带动加热板向下转动能够使两端管材贴合于加热板两端进行加热,在加热至指定温度一段时间后,通过第三转动电机能够带动加热板向上转动,使两端管材之间能够进行热熔焊接,不需要工作人员手动移动加热板,降低烫伤等安全隐患。

18.本实用新型由于采用了上述技术方案,具有以下有益效果:

19.1、本实用新型通过设置第一支撑架、下固定环和加热板,解决了现有的热熔焊接

装置提高热熔焊接过程中的稳定性,保证焊接效率,但在管材加工过程中,需要工作人员手动将管材固定于焊接装置内侧,且在焊接完成后需要手动解除锁定,在加热板进行加热时,需要手动搬运加热板进行加热,并在加热后取下加热板进行热熔,自动化程度较低,工作人员的劳动强度较大的问题,通过第一转动电机、第二转动电机能够自动对管材进行固定,降低工作人员的劳动强度,通过第三转动电机能够带动加热板的转动,便于加热板对管材进行加热,提高本实用新型的自动化程度,降低烫伤等安全隐患。

20.2、本实用新型通过设置下固定环,解决了现有的管材用温控热熔焊接装置,往往只能够对固定尺寸的管材进行焊接,在需要进行不同管材焊接时,需要购置不同尺寸的热熔焊接装置,导致前期成本较高,空间的利用率较低的问题,通过在下固定环和上固定环内卡接不同尺寸的下调节板和上调节板,能够使本实用新型对不同尺寸的管材进行热熔焊接,大大提高本实用新型使用的灵活性,降低前期投入,避免空间利用率的降低。

附图说明

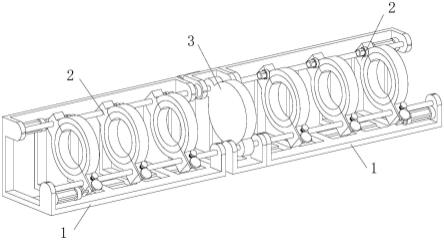

21.图1是本实用新型的立体图;

22.图2是本实用新型第一支撑架的结构图;

23.图3是本实用新型下固定环的结构图;

24.图4是本实用新型下固定环的拆分图;

25.图5是本实用新型加热板的结构图。

26.附图中,1、第一支撑架;101、滑轨;102、液压缸;103、移动杆;2、下固定环;201、上固定环;202、通孔;203、第一转动电机;204、第二转动电机;205、转动板;206、固定螺栓;207、下调节板;208、上调节板;209、下卡板;210、上卡板;211、下卡槽;212、上卡槽;3、加热板;301、第二支撑架;302、限位块;303、转动杆;304、第三转动电机。

具体实施方式

27.为使本实用新型的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本实用新型进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本实用新型的这些方面。

28.请参阅图1-5所示,本实用新型为一种管材用温控热熔焊接装置,包括第一支撑架1、下固定环2和加热板3,第一支撑架1内侧卡接有三个下固定环2,通过第一支撑架1能够对下固定环2和管材进行稳定的支撑,保证管材在热熔焊接过程中的稳定性,下固定环2上端卡接有上固定环201,下固定环2内侧卡接有上调节板208和下调节板207,通过在上固定环201和下固定环2内侧卡接不同尺寸的上调节板208和下调节板207,能够使本实用新型对不同尺寸的管材进行固定和热熔焊接,降低开支,下固定环2上侧一端卡接有第二转动电机204,通过第二转动电机204能够自动对上固定环201和下固定环2之间进行锁定,不需要手动固定,降低工作人员的劳动强度,下固定环2一端相对于第二转动电机204另一侧卡接有第一转动电机203,通过第一转动电机203能够带动上固定环201的启闭,便于工作人员拆装管材,两个第一支撑架1之间设置有加热板3,加热板3一端固定有第三转动电机304,通过第三转动电机304能够带动加热板3的转动,使管材在需要加热时放下加热板3进行加热,在加

热完成后,向上旋转加热板3使两个管材之间能够进行热熔,不需要工作人员手动搬运加热板3。

29.如图1-3所示,第一支撑架1内侧焊接固定有滑轨101,第一支撑架1内侧位于滑轨101一端卡接有液压缸102,液压缸102一端卡接有移动杆103,下固定环2侧面两端贯穿开设有通孔202,第一转动电机203和上固定环201传动连接,第一支撑架1的内侧滑轨101贯穿插接于通孔202内,第二转动电机204卡接于下固定环2的上固定环201底侧一端,第二转动电机204上侧卡接有转动板205,转动板205贯穿插接于上固定环201一端,上固定环201位于转动板205一端贯穿旋接有固定螺栓206,固定螺栓206贴合于转动板205外周面一侧,固定螺栓206底端旋接固定于下固定环2上侧;

30.通过液压缸102能够带动下固定环2沿滑轨101进行移动,进一步带动管材的移动,使两管材之间能够进行热熔,通过第一转动电机203能够带动上固定环201向上进行转动,便于工作人员将管材在上固定环201和下固定环2内侧进行拆装,降低工作人员的劳动强度,在安装好管材后,通过第一转动电机203带动上固定环201的关闭,能够对管材的位置进行固定,通过第二转动电机204带动转动板205的转动,并进一步带动固定螺栓206的旋接固定,能够对上固定环201和下固定环2之间进行锁定,保证本实用新型在热熔焊接过程中管材的稳定,且不需要工作人员手动进行固定。

31.如图4所示,下固定环2上侧开设有下卡槽211,下调节板207底端焊接固定有下卡板209,下卡板209卡接于下卡槽211内侧,下固定环2的上固定环201底端开设有上卡槽212,下调节板207上端焊接固定有上卡板210,上卡板210卡接固定于上卡槽212内侧;

32.通过在下卡槽211和上卡槽212内卡接不同尺寸的上调节板208和下调节板207,能够使本实用新型对不同尺寸的管材进行热熔焊接,降低生产成本,避免购置多个热熔焊接装置导致空间利用率的降低。

33.如图1、5所示,加热板3一端卡接有第二支撑架301,加热板3一端卡接有转动杆303,第三转动电机304固定于第二支撑架301一端,第二支撑架301相对于第三转动电机304另一侧底端卡接固定有限位块302,加热板3贴合于限位块302上侧;

34.通过第三转动电机304带动加热板3向下转动至贴合于限位块302上侧,使两端管材贴合于加热板3两端进行加热,在加热至指定温度一段时间后,通过第三转动电机304能够带动加热板3向上转动,使两端管材之间能够进行热熔焊接,不需要工作人员手动移动加热板3,降低烫伤等安全隐患。

35.本实施例的一个具体应用为:通过第一转动电机203带动上固定环向201上转动能使工作人员快速将管材放置上调节板208和下调节板207之间,并通过第一转动电机203带动上固定环201向下转动对管材的位置进行固定,通过第二转动电机204带动转动板205的转动,能够带动固定螺栓206的转动使上固定环201和下固定环2之间进行旋接固定,保证管材在热熔焊接过程中的稳定性,提高焊接效率,且固定过程不需要手动操作,降低工作人员的劳动强度,通过液压缸102带动管材沿滑轨101进行移动使两个管材之间进行挤压确定压力,液压缸102带动管材反向移动,通过第三转动电机304带动加热板3向下转动至贴合于限位块302上端,液压缸102带动管材移动使其贴合于加热板3两端进行加热,当达到指定稳定使管材开始熔融时,液压缸102带动管材反向移动,并通过第三转动电机304带动加热板3向上转动,液压缸102带动管材移动使两管材之间进行挤压并热熔焊接,在焊接完成并冷却

后,通过第一转动电机203和第二转动电机204解除下固定环2和上固定环201之间的固定,使工作人员能够快速将管材从本实用新型内取出,大大提高本实用新型的自动化程度,降低安全隐患,上固定环201和下固定环2之间能够卡接不同尺寸的上调节板208和下调节板207,使本实用新型能够对不同尺寸的管材进行固定和热熔焊接,大大提高本实用共新型使用的灵活性,降低生产开支,提高空间的利用率。

36.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1