轮胎成型机定型鼓五连杆后压辊驱动装置的制作方法

1.本实用新型涉及轮胎定型硫化机部件机构,具体为一种轮胎成型机定型鼓五连杆后压辊驱动装置。

背景技术:

2.现有的工程胎轮成型机定型鼓的后压辊机构一直沿用上世纪八十年代从国外引进的涡轮蜗杆四连杆结构的组合压辊,该结构箱体及涡轮均需采用铸造件,箱体需要密封,安装时需要配研,由于铜合金的涡轮磨损后需要更换,造成加工、制造、组装的成本较高,维护较困难。

技术实现要素:

3.针对现有技术的不足,本实用新型所要解决的技术问题是提出了一种结构简单且合理易于维护的轮胎成型机定型鼓五连杆后压辊驱动装置。

4.能够解决上述技术问题的轮胎成型机定型鼓五连杆后压辊驱动装置,其技术方案包括左、右对称的压辊,所不同的是:

5.1、左、右压辊分别设于左、右对称的下压机构上,左、右下压机构分别设于左、右对称的五连杆机构上,左、右五连杆机构分别设于左、右对称的驱动机构上。

6.2、各驱动机构包括同步左、右运动的前移动架和后移动架和设于前、后移动架之间且与前、后移动架作反向运动的中移动架。

7.3、各五连杆机构包括主动杆ⅰ、弯折型从动杆ⅱ、弯折型从动杆ⅲ、从动杆ⅳ和从动杆

ⅴ

,所述主动杆ⅰ的一端铰装于中移动架上,所述从动杆

ⅴ

的一端铰装于前移动架上,弯折型从动杆ⅱ的一端铰装于后移动架上,弯折型从动杆ⅲ设于弯折型从动杆ⅱ的上方,两者的弯折部位铰装且弯折型从动杆ⅲ的一端铰连从动杆

ⅴ

的另一端,主动杆ⅰ的另一端设于弯折型从动杆ⅱ弯折部位的下方且与弯折型从动杆ⅲ同轴铰装于弯折型从动杆ⅱ上,从动杆ⅳ的一端铰连于弯折型从动杆ⅱ的另一端,从动杆ⅳ的另一端以及弯折型从动杆ⅲ的另一端均与下压机构铰装。

8.进一步,所述下压机构的一种结构包括铰装于从动杆ⅳ和弯折型从动杆ⅲ上的底座,一压臂的一端与底座铰装且铰装部位对应于底座与弯折型从动杆ⅲ的铰装部位,一压缸的缸体铰装于底座上,压缸的缸杆与压臂铰装,压辊安装于压臂的另一端上。

9.进一步,前、后移动架安装于对应的移动座上,所述移动座通过对应的前、后滑座ⅰ安装于前、后直线导轨上,移动座的驱动为伺服电机通过同步带轮传动副带动的滚珠丝杆传动副ⅰ;所述中移动架通过对应滑座ⅱ安装于中直线导轨上,中移动架的驱动为减速电机驱动的滚珠丝杆传动副ⅱ。

10.本实用新型的有益效果:

11.1、本实用新型轮胎成型机定型鼓五连杆后压辊驱动装置结构中,由滚珠丝杆驱动五连杆副取代传统花键加涡轮蜗杆结构,实现对胎胚的胎面、胎侧及钢圈三角胶的滚压,即

实现对断面为u型的胎胚的弧面进行垂直联动滚压。

12.2、本实用新型具有结构简单、加工成本低、安装维护方便、使用寿命长和运动精度高等特点。

附图说明

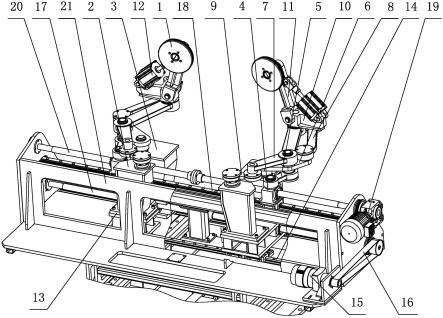

13.图1为本实用新型一种实施方式的轴测图,显示为左、右压辊处于非工作状态。

14.图2为图1实施方式中左、右压辊处于工作状态的示意图。

15.图号标识:1、压辊;2、前移动架;3、后移动架;4、中移动架;5、主动杆ⅰ;6、弯折型从动杆ⅱ;7、弯折型从动杆ⅲ;8、从动杆ⅳ;9、从动杆

ⅴ

;10、底座;11、压臂;12、压缸;13、移动座;14、直线导轨;15、伺服电机;16、同步带轮传动副;17、滚珠丝杆传动副ⅰ;18、中直线导轨;19、减速电机;20、滚珠丝杆传动副ⅱ;21、机架。

具体实施方式

16.下面结合附图所示实施方式对本实用新型的技术方案作进一步说明。

17.本实用新型轮胎成型机定型鼓五连杆后压辊驱动装置,包括左、右对称的压辊1,左、右压辊1分别设于左、右对称的下压机构上,左、右下压机构分别设于左、右对称的五连杆机构上,左、右五连杆机构分别设于左、右对称的驱动机构上,如图1所示。

18.各驱动机构包括安装于移动座13上的前移动架2和后移动架3,所述前移动架2和后移动架3之间设置有中移动架4,所述移动座13通过前、后滑座滑座ⅰ安装于前、后直线导轨14(左、右向)上,前、后直线导轨14安装于机架21的底板上,所述中移动架4通过对应滑座ⅱ安装于中直线导轨18上,所述中直线导轨18被支撑安装于机架21的底板上且位于移动座13上方的前移动架2和后移动架3之间,移动座13的驱动为伺服电机15通过同步带轮传动副16带动的滚珠丝杆传动副ⅰ17,左、右移动座13对应的左、右滚珠丝杆传动副ⅰ17的滚珠丝杆同轴连接且旋向相反,中移动架4的驱动为减速电机19驱动的滚珠丝杆传动副ⅱ20,左、右中移动架4对应的左、右滚珠丝杆传动副ⅰ17的滚珠丝杆同轴连接且旋向相反,如图1所示。

19.各五连杆机构(以处于图1中右方的左侧五连杆机构为例说明其结构)包括主动杆ⅰ5、“》”状的弯折型从动杆ⅱ6、“》”状的弯折型从动杆ⅲ7、从动杆ⅳ8和从动杆

ⅴ

9,所述主动杆ⅰ5的右前端铰装于中移动架4上(此时的中移动架4位置处于前移动架2和后移动架3之间的左侧),所述从动杆

ⅴ

9的右前端铰装于前移动架2上,所述弯折型从动杆ⅱ6的前侧弯折杆的右前端铰装于后移动架3上,所述弯折型从动杆ⅲ7设于弯折型从动杆ⅱ6的上方,两者的弯折部位铰装且弯折型从动杆ⅲ7的前侧弯折杆的右前端铰连从动杆

ⅴ

9的左后端,主动杆ⅰ5的左后端处于弯折型从动杆ⅱ6弯折部位的下方且与弯折型从动杆ⅲ7同轴铰装于弯折型从动杆ⅱ6上,即弯折型从动杆ⅲ7、弯折型从动杆ⅱ6和主动杆ⅰ5三者同轴铰装,所述从动杆ⅳ8的左前端铰连于弯折型从动杆ⅱ6的后侧弯折杆的左后端。

20.各下压机构(以处于图1中右方的左侧下压机构为例说明其结构)包括底座10、压臂11和压缸12,所述底座10的左端底部铰连于从动杆ⅳ8的右后端,底座10的右端底部铰连于弯折型从动杆ⅲ7的后侧弯折杆的右后端,所述压臂11的下端铰装于底座10的右端,所述压缸12的缸体的左下端铰装于底座10的左端,压缸12的向右上方斜伸的缸杆铰装于压臂11上,压臂11的上端通过转动副安装有对应的压辊1,该压辊1处于压臂11上端前侧且处于竖

直的平面上。

21.本实用新型的运行方式为:

22.1、于滚压胎胚预备阶段,左、右滚珠丝杆传动副ⅰ17带动左、右向的前移动架2和后移动架3同步相向(即相对)移动,左、右滚珠丝杆传动副ⅱ20带动左、右中移动架4同步相背移动,在左、右向的前移动架2和后移动架3的相向移动过程中,左、右压辊1逐渐相互靠拢,在左、右中移动架4相背的移动过程中,通过左、右五连杆机构的联动而带动左、右压辊1反向逐渐转动至相对的位置,于滚压胎胚位,左、右压辊1转动至面对面且相互贴合为一体,如图2所示。

23.2、于滚压胎胚阶段,左、右压缸12的缸杆同步伸出并推动左、右压臂11向后翻转,带动左、右压辊1向后下方下压而对胎胚进行滚压。

24.3、滚压结束后,左、右压缸12的缸杆同步缩回而带动左、右压辊1回到竖直位置;左、右滚珠丝杆传动副ⅰ17带动左、右向的前移动架2和后移动架3同步相背移动,左、右滚珠丝杆传动副ⅱ20带动左、右中移动架4同步相向移动,左、右压辊1相互分离并回转到初始位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1