用于制造复合材料零件的包含加捻碳线的增强材料以及相应的方法和用途与流程

1.本发明涉及适用于形成复合材料零件的增强材料的技术领域。更具体地,本发明涉及适用于制造与注入或灌注树脂结合的复合材料零件的材料,所述材料包含至少部分地用一根或多根单独加捻的增强纱线制成的单向网,所述增强纱线的捻度适合于确保在所述复合材料零件的生产过程中所述注入或灌注树脂的扩散。

背景技术:

2.复合材料零件或制品(即,首先包含一个或多个纤维增强物,特别是单向纤维网类型的,并且其次包含基体(所述基体通常主要是热固性类型的并且可以包括一种或多种热塑性塑料))的制造可以例如通过所谓的直接或lcm(liquid composite molding(液体复合材料模制))方法生产。直接方法通过以下事实定义:一个或多个纤维增强物以“干燥”状态使用(即,没有最终基体),树脂或基体是单独实施的,例如,通过注射到含有纤维增强物的模具中(树脂传递模制(rtm)方法),通过灌注整个纤维增强物的厚度(液体树脂灌注(liquid resin infusion,lri)方法或树脂膜灌注(resin film infusion,rfi)方法),或者另外通过借助辊或刷子在纤维增强物的每个单独层上手动涂覆/浸渍,依次应用到成型物(form)上。在制造复合材料零件的范围内,特别是在航空航天领域中,批量生产率可以很高。例如,对于单过道飞机的制造,航空航天客户希望能够每月生产几十架飞机。诸如灌注或注入的直接方法是可以满足这种要求的特别相关的方法。

3.对于rtm、lri或rfi方法,通常需要首先制造呈所希望的成品的形状的纤维预成型件或堆叠,并且然后将该预成型件或堆叠用树脂浸渍以形成基体。借助温度压差将树脂注入或灌注,然后在所有所需量的树脂被包含在预成型件中后,使组装体达到更高的温度以进行聚合/交联循环并且从而使其硬化。

4.尤其是在汽车、航空航天或军舰工业中使用的复合材料零件受到非常严格的要求,特别是在机械特性方面。为了节省燃料和便于零件的维护,航空航天工业已经用更轻的复合材料替代许多金属材料。

5.在零件的生产过程中,随后与纤维增强物结合(特别是通过注入或灌注)的树脂可以是热固性树脂,例如环氧型热固性树脂。为了使树脂能够正确地流过由多个纤维增强物层的堆叠制成的预成型件,这种树脂通常是非常有流动的,例如在灌注/注入温度下具有大约50mpa.s.至200mpa.s.或甚至更低的粘度。这种树脂类型的主要缺点是在聚合/交联后的脆性,这导致所生产的复合材料零件的抗冲击性低。

6.为了解决这个问题,在现有技术的文献中已经提出,纤维增强层、特别是增强纱线的单向网与多孔热塑性聚合物面纱并且特别是与热塑性纤维非织造材料(也称为层片)结合。此类解决方案值得注意地描述于专利申请或专利ep 1125728、us 6,828,016、wo 00/58083、wo 2007/015706、wo 2006/121961、us 6,503,856、us 2008/7435693、wo 2010/046609、wo 2010/061114和ep 2 547816、us 2008/0289743、us 2007/8361262、us 2011/

9371604、wo 2011/048340中。这种多孔热塑性层(特别是非织造型多孔热塑性层)的添加使得可能改善在冲击后压缩(compression after impact,cai)测试中获得的复合材料零件的机械特性,所述测试通常用于表征结构的抗冲击性。非织造材料的使用特别使得可能实现适应航空航天领域的机械特性。

7.为了获得令人满意的复合材料零件生产率,应用干增强材料和将树脂浸渍或灌注到所得干增强材料堆叠或预成型件中的时间应尽可能短。

8.另外,在航空领域,与飞行中和地面上的飞机电气环境相关的应力(特别是在发生闪电的情况下)使得有必要提供一种满足此领域中的高水平标准的材料。

9.为此目的,现有技术中已经提出了解决方案以:-增加干增强材料对注入或灌注的液体树脂的渗透率;-提供令人满意的横向电导率。

10.申请人已经提出了前述材料的微穿孔,这提高了材料的横向渗透率(wo2010/046609),提高了其横向内聚力并且因此促进其通过自动化应用的加工(wo2014/076433),提高了所生产的复合材料零件的横向电导率(wo 2013/160604)。

11.尽管如此,但从工业的角度来看,此技术需要特殊的工具来制造微穿孔并且导致微穿孔材料的复杂应用操作,特别是对于具有高克重的那些。

12.另外,本技术人名下的申请wo 2008/155504描述了一种用于制造复合材料的方法,其中将至少一根加捻纱线应用到应用表面,并且具有在应用表面上具有至少一个弯曲区域的轨迹,并且其中将增强纱线借助聚合物粘合剂粘合到应用表面。所述方法用于生产需要在弯曲区域上应用纱线的预成型件或复杂形状的零件,并且提出了在纱线应用上游向纱线应用捻度,所述捻度被选择用于至少补偿平行于应用表面测量的由在纱线宽度的任一侧的纱线极端路径呈现的长度的差异。

13.wo 2013/133437描述了一种由碳纱线制成的非常特殊的材料,所述材料包含50,000至60,000根加捻长丝,捻度为5捻回/米至50捻回/米并且以相同的方向排列,以便不重叠,以提供基重大于800g/m并且小于或等于26,000g/m的碳片材,适用于rtm方法。所提出的材料旨在设计风力涡轮机叶片、车辆或船只,但不适用于航空航天领域。

14.因此,本发明的目的是提出一种适于航空领域的已知现有技术的替代解决方案,目的是提供与注入或灌注树脂结合的复合材料零件的新增强材料,这些新的增强材料,在保留高横向渗透率的同时,还具有改善的应用特性、减少的应用后溢出和提高的横向电导率。

技术实现要素:

15.在此上下中,本发明涉及一种由以下组成的增强材料:由一根或多根碳增强纱线形成的单向增强网,在所述单向增强网的每个面上结合有聚合物纤维层,所述聚合物纤维层选自非织造材料,所述增强材料的聚合物部分占其总重量的0.5%至10%并且优选占其总重量的2%至6%,所述单向增强网包含一根或一系列单独加捻的碳增强纱线,其捻度为3捻回/米至15捻回/米、优选6捻回/米至12捻回/米。

16.根据一些实施方案,单向增强网由多根碳增强纱线形成,并且至少每第五根增强纱线、优选至少每第二根或第三根增强纱线并且优选所有增强纱线是单独加捻的,捻度为3

捻回/米至15捻回/米、优选6捻回/米至12捻回/米。

17.特别地,单向增强网的克重在126g/m2至280g/m2的范围内,优选在126g/m2至210g/m2或210g/m2至280g/m2的范围内。

18.在本发明的范围内,聚合物纤维层本质上是热塑性的,并且特别地由热塑性聚合物、部分交联的热塑性聚合物、此类聚合物的混合物、或热塑性聚合物和热固性聚合物的混合物组成。

19.聚合物纤维层具有热粘性。此外,其与单向增强网的结合是借助这种热粘性实现的。

20.有利地,聚合物纤维层是相同的非织造材料。

21.典型地,所述非织造材料具有在0.2g/m2至20g/m2范围内的基重和/或在0.5微米至50微米、优选3微米至35微米的厚度。

22.根据本发明的增强材料有利地具有既不是穿孔的,也不是缝制的,也不是针织的,也不是织造的特征。

23.在本发明的范围内,先前已经受加捻操作(从而在根据本发明的增强材料中具有一系列捻度为3t/m至15t/m的增强纱线)的碳增强纱线的使用使得可能:-获得单向网的上面与下面之间的粘合,增加横向内聚力;-借助加捻增强纱线,在单向网的两个面之间对树脂产生扩散连续性,所述树脂将在复合材料零件的生产过程中被注入或灌注。连接单向网的两个面的加捻增强纱线的长丝的连续性有助于横向渗透率。另外,加捻增强纱线能够产生沿着加捻增强纱线的长丝延伸的通道,所述加捻增强纱线连接单向网的两个面。因此,横向渗透率是跟随从单向片材的一个面延伸到另一面的长丝借助在加捻增强纱线的水平上延伸的大量渗透率获得的;-借助作为电导体的碳增强纱线,沿着连接单向片材的两个面的加捻增强纱线的长丝产生电导率的连续性。

24.本发明涉及用于借助直接方法生产复合材料零件的增强材料。即,为了生产复合材料零件,根据本发明的增强材料应与聚合物树脂结合,所述聚合物树脂将被注入或树脂到所述增强材料或此类增强材料的堆叠内。此外,常规地,根据本发明的增强材料的聚合物部分的重量占根据本发明的增强材料的总重量的至多10%。典型地,增强材料的聚合物部分占增强材料总重量的0.5%至10%并且优选占其总重量的2%至6%。此聚合物部分对应于存在于根据本发明的增强材料内的一种或多种聚合物的总共部分:因此它包含存在于根据本发明的增强材料内的非织造材料或者甚至由其组成。本发明的优点的获得不需要增加材料的聚合物部分,即存在于由非织造材料形成的聚合物纤维层中的聚合物材料的量,所述聚合物纤维层存在于单向网的两侧上。

25.除了加捻增强纱线的使用,否则在微穿孔步骤之前,增强材料的聚合物纤维层对应于在现有技术中并且特别是在wo 2010/046609中描述的那些。

26.当单向增强网由碳增强纱线的组装体形成时,碳增强纱线的位置是并排的。加捻增强纱线可以彼此相邻布置,其中一根或多根非加捻增强纱线也可以插置在两根连续的加捻增强纱线之间。在形成单向网之后,可以将其与选自非织造材料的聚合物纤维层结合,特别是通过在其每个面上层压。

27.根据使用称为混合s/z的单向增强网的替代实施方案,增强材料的特征在于以下

事实:形成单向增强网的所有碳增强纱线是单独加捻的,捻度为3捻回/米至15捻回/米、优选6捻回/米至12捻回/米,所述单向增强网包含至少3根如此加捻的碳增强纱线,具有至少一根加捻碳增强s捻纱线和至少一根加捻碳增强z捻纱线,以及:-当形成单向增强网的加捻碳增强纱线的总数量(称为纱线总数)是偶数时,在平面δ的一侧的加捻碳增强s捻纱线的数量和在平面δ的另一侧的加捻碳增强s捻纱线的数量各自独立地是在范围{[(纱线总数量)/4]-35%;[(纱线总数量)/4]+35%}内的整数,如果其定义公式得出整数,则所述范围的每个端点修约到最接近的整数,其他加捻碳增强纱线是z捻纱线;-当形成单向增强纱线的加捻碳增强纱线的总数量(称为纱线总数)是奇数时,在平面δ的一侧的加捻碳增强s捻纱线的数量和在平面δ的另一侧的加捻碳增强s捻纱线的数量是两个整数或两个半整数并且各自独立地在范围{[(纱线总数量)/4]-35%;[(纱线总数量)/4]+35%}内;如果其定义公式得出整数或半整数,则所述范围的每个端点修约到最接近的整数或半整数,剩余的加捻碳增强纱线是z捻纱线;平面δ是平行于单向网的总体延伸方向的平面,并且将单向网分成两个相等的部分,垂直于其表面。

[0028]

换言之,形成单向增强网的加捻碳增强纱线的数量(为简单起见,在单向的所谓的混合s/z网的范围的定义中称为“纱线总数”)在平面δ的两侧是相等的,在单向增强网的中性纤维水平上。因此,如果单向增强网由n(在单向增强网(称为混合s/z)的情况下,n是大于3的整数)根加捻碳增强纱线组成,则在平面δ的任一侧存在n/2根加捻碳增强纱线。

[0029]

此外,混合s/z单向增强网包含整数m根加捻碳增强s捻纱线,位于平面δ的一侧的加捻碳增强s捻纱线的数量m1和位于平面δ的另一侧的加捻碳增强s捻纱线的数量m2的总和是整数。类似地,单向增强网包含整数p根加捻碳增强z捻纱线,位于平面δ的一侧的加捻碳增强z捻纱线的数量p1和位于平面δ的另一侧的加捻碳增强z捻纱线z的数量p2的总和是整数。因此,例如,在满足定义i1的加捻碳增强szszszs纱线(并排铺设的纱线捻度)序列形成的单向增强网的情况下,在平面δ的任一侧的纱线数量n/2是3.5,m1=m2=2并且p1=p2=1.5。

[0030]

特别地,根据本发明的包含单向增强网(称为混合s/z网)的此类材料具有以下优点:它们可以以长的长度和高的速度生产。在具有单向的所谓混合s/z的增强网的此类实施方案中,根据本发明的材料有利地具有大于7mm、优选大于12mm并且优选在12mm至51mm的范围内的宽度并且优选具有2m至5000m、优选100m至2000m的长度。

[0031]

根据另一方面,本发明涉及一种用于制备增强材料的方法,所述方法包括以下连续步骤:a1)提供由单独加捻的捻度为3捻回/米至15捻回/米的一根或多根增强纱线形成的单向增强网,a2)提供至少两个聚合物纤维层,所述聚合物纤维层选自非织造材料,a3)将每个聚合物纤维层与所述单向增强网的每个面结合。

[0032]

例如,所述制备方法在步骤a1)的上游包括制造单向增强网的步骤,其包括向一根增强纱线或一系列纱线应用3捻回/米至15捻回/米的捻度,所述捻度单独地应用于每根纱线。

[0033]

根据一个实施方案,单向增强网由多根增强纱线形成,并且所述制备方法在步骤a1)的上游包括:i)向一系列增强纱线应用3捻回/米至15捻回/米的捻度,所述捻度单独地应用于每根纱线,ii)将由此获得的加捻纱线对齐,潜在地与其他增强纱线对齐,并且将所述纱线并排布置,从而形成单向增强网。

[0034]

在这样的方法中,聚合物纤维层具有热粘特性,并且步骤a3)的结合有利地是通过将每个聚合物纤维层应用于单向增强网的每个面来获得的,所述应用伴随有或之后是加热聚合物纤维,使它们软化或熔融,然后冷却。

[0035]

作为其目的,本发明还具有一种预成型件,所述预成型件至少部分地由一个或多个根据本发明的增强材料组成。

[0036]

本发明的另一个目的涉及一种用于由至少一个根据本发明的增强材料制造复合材料零件的方法。根据此制造方法,将热固性树脂、热塑性树脂、或热固性树脂和热塑性树脂的混合物注入或灌注到所述增强材料、根据本发明的若干增强材料的堆叠或根据本发明的预成型件中。

[0037]

特别地,这样的方法在灌注或注入树脂之前包括以下步骤:形成包含若干根据本发明的增强材料的层片或堆叠,在此期间将所述增强材料连续地传送在引导构件内并且循环,从而在其应用过程中确保其定位,导致所希望的层片或堆叠。常规地,根据本发明的材料被切割成所希望的尺寸,特别是切割成所希望的长度,以形成待生产的折叠或堆叠。

[0038]

有利地,这种用于制造复合材料零件的方法包括在灌注或注入树脂之前进行应用或成型,所述应用或成型优选利用存在于所述一个或多个增强材料中的聚合物纤维层的热粘特性。

[0039]

本发明的另一个目的涉及一个或多个根据本发明的增强材料用于生产预成型件或与热固性树脂或热塑性树脂或者热固性树脂和热塑性树脂的混合物结合的复合材料零件的用途。

[0040]

有利地,注入或灌注热固性树脂并且特别是环氧树脂,以实现根据本发明的增强材料的制造方法或用途。

[0041]

参考附图,从以下详细描述中将更好地理解本发明。

附图说明

[0042]

图1a是根据本发明的增强材料的部分示意性截面视图。

[0043]

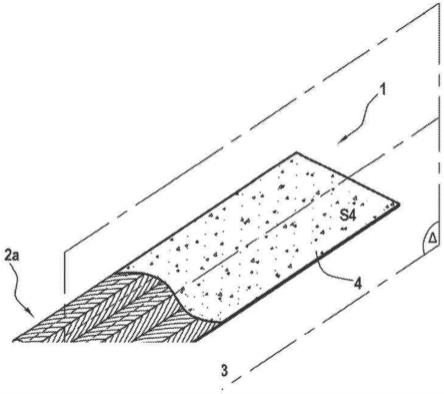

图1b是部分剖切的示意性透视图,其示出了根据本发明的增强材料,所述增强材料具有由一系列加捻纱线形成的单向网。

[0044]

图1c是示意性的部分剖切透视图,其示出了根据本发明的增强材料,所述增强材料具有由呈szszsz配置的一系列加捻增强纱线3形成的单向网,从右向左阅读所述图,即s捻纱线相邻于z捻纱线铺设,z捻纱线进而相邻于s捻纱线铺设,依此类推。

[0045]

图2是描绘根据本发明的加捻增强纱线上的捻度的示意性视图。

[0046]

图3是说明用于向增强纱线应用捻度加捻机的原理的示意性视图。

[0047]

图4是适于测量增强纱线、尤其是加捻纱线的宽度的站的示意性视图。

[0048]

图5是示出了对于各种增强纱线,增强纱线的平均宽度(mm)随捻度(tpm)变化的图形。

[0049]

图6是示出了对于各种增强纱线,增强纱线的平均宽度(mm)的标准偏差随捻度变化的图形。

[0050]

图7是示出了对于140g/m2的重量,高于增强纱线宽度目标值的值的百分比随各种增强纱线捻度变化的图形。

[0051]

图8是示出了对于210g/m2的克重,高于增强纱线宽度目标值的值的百分比随各种增强纱线捻度变化的图形。

[0052]

图9是示出了对于280g/m2的克重,高于增强纱线宽度目标值的值的百分比随各种增强纱线捻度变化的图形。

[0053]

图10是示出了对于252g/m2的克重,高于增强纱线宽度目标值的值的百分比随各种增强纱线捻度变化的图形。

[0054]

图11是示出了对于350g/m2的克重,高于增强纱线宽度目标值的值的百分比随各种增强纱线捻度变化的图形。

[0055]

图12是展示了预成型件上的测量点的位置的图解。

[0056]

图13是展示了增强纱线预成型件厚度测量原理的示意性图解。

[0057]

图14是示出了对于根据本发明的材料8和对比材料3,超限(overrun)随所应用层片数量的变化的图形。

[0058]

图15是示出了对于根据本发明的材料4和对比材料3,超限随所应用层片数量的变化的图形。

[0059]

图16是对比材料和本发明材料的横向渗透率(m2)与纤维体积率(fvr)的关系图。

[0060]

图17示出了在用宽6.35mm并且由克重280g/m2的碳纱线单向网制成的用4个以10捻回/米加捻的纱线制造但有3种配置:ssss、szzs和szsz的根据本发明的增强材料制造的层片的形成过程中观察到的差异。右侧呈现了在每种情况下存在于所用增强材料中的单向层的顶部的部分示意性视图,其中在每个部分示意性视图上方呈现了沿着所述纱线的截面,每个单向层的增强纱线的s或z加捻方向。

[0061]

图18示出了当生产以ssssssszzzzzzssssss配置(7根s捻纱线,然后5根z捻纱线,然后6根s捻纱线)制成的克重210g/m2且宽38.1mm的单向碳纱线网时,在7根s捻增强纱线与5根z捻增强纱线捻度之间的连接处获得的间隙。事实上,在单向网的生产过程中,s捻纱线组向左驱动,而z捻纱线组向右驱动,这在7根s捻纱线/5根z捻纱线的接合处产生间隙。

[0062]

图19是实施例中使用的生产线的示意性图示。

具体实施方式

[0063]

如图1a所展示,本发明的一个目的涉及一种增强材料1,所述增强材料由以下组成:由一根或多根碳增强纱线3形成的单向增强网2,在所述单向增强网的每个面上结合有面纱,所述面纱对应于形成非织造材料的聚合物纤维层4、5。更精确地,如将在说明书的其余部分中详细描述的,至少一些碳增强纱线3是单独加捻的。

[0064]“单向增强网”意指唯一地或几乎唯一地由彼此平行布置的碳增强纱线组成的网。

[0065]

图1b示出了由若干根单独加捻的碳增强纱线3构成的单向网2,在其每个面上结合

有面纱4、5。每根加捻增强纱线3具有在单向片材的延伸平面内呈直线的总体延伸方向dg(其对应于纱线的中心轴线)。每根加捻增强纱线3具有直线延伸的总体延伸方向dg,平行于面纱4、5的延伸表面s4和s5,其在图1b中是平面。在单向网中,增强纱线的总体延伸方向dg彼此平行或基本彼此平行。本领域技术人员普遍接受的是,两根增强纱线的某些总体延伸方向dg之间的偏转小于或等于3

°

、优选小于或等于2

°

并且优选小于或等于1

°

不会改变网的单向特征。如果增强纱线都彼此平行,则单向网的总体延伸方向对应于增强纱线的总体延伸方向dg,或对于在形成单向网2的增强纱线3的所有延伸方向dg之间没有严格的平行度的极少数情况,对应于这些总体延伸方向的平均值。

[0066]

在单向网中,增强纱线并排布置,以确保最佳的表面覆盖。特别地,希望在超过10cm的长度(即,平行于单向网的延伸方向)上避免垂直于单向网的延伸方向大于1mm的局部间隙。

[0067]

可以提供热塑性粘合纱线,特别是聚酰胺、共聚酰胺、聚酯、共聚酯、酯/醚嵌段共聚酰胺、聚缩醛、聚烯烃、热塑性聚氨酯、或苯氧基型热塑性粘合纱线,以在必要时促进在网与聚合物纤维面纱结合之前对其的处理。这些粘合纱线通常横向于碳纱线延伸。术语“单向网”还包括单向织物,其中间隔纬纱线与彼此平行延伸的碳纱线交织并且形成单向织物的经纱线。即使在存在这样的粘合、缝制或纬纱线的这些不同情况下,彼此平行的碳纱线至少占网重量的95%,因此被归类为“单向”。尽管如此,但根据本发明的特定实施方案,单向网不包含与碳纱线交织的任何纬纱线,以便避免任何波纹。特别地,根据本发明的增强材料不包括任何穿孔、编织、缝制或针织。在单向网中,碳增强纱线优选不与聚合物粘合剂结合并且因此被归类为干的,即,在其与聚合物纤维面纱4、5结合之前,它们未浸渍、涂覆或与任何聚合物粘合剂结合。然而,碳增强纱线的特征通常是标准上浆率高达其重量的2%。

[0068]

碳增强纱线(在本发明的范围内可以更简单地称为增强纱线或碳纱线)通常由纤维或长丝的组装体构成,并且通常包含1,000至320,000根长丝,有利地12,000至24,000根长丝。在本发明范围内使用的增强纱线由碳制成。以特别优选的方式,在本发明的范围内,使用1k至24k的碳纱线。组成纤维优选是连续的。所使用的纱线通常具有基本上圆形的截面(归类为圆形纱线),或者优选地,具有基本上平行六面体或椭圆形的截面(归类为扁平纱线)。这些纱线具有一定的宽度和厚度。作为不与任何物理元件接触的松散纱线的例子,纤度为200tex的扁平碳纱线通常具有1mm至3mm的宽度,纤度为446tex的12k扁平碳纱线的宽度为2mm至5mm,纤度为800tex的12k碳扁平纱线具有3mm至7mm的宽度,纤度为1600tex的24k碳扁平纱线具有5mm至12mm的宽度,并且纤度为1040tex的24k碳扁平纱线具有5mm至10mm的宽度。因此,3,000至24,000根长丝的扁平碳纱线通常将具有1mm至12mm的宽度。碳纱线中存在有拉伸模量在220gpa与241gpa之间并且屈服强度在3450mpa与4830mpa之间的高电阻(hr)纱线、拉伸模量在290gpa与297gpa之间并且屈服强度在3450mpa与6200mpa之间的中模量(im)纱线、拉伸模量在345gpa与448gpa之间并且屈服强度在3450与5520pa之间的高模量(hm)纱线(根据“asm handbook”,isbn 0-87170-703-9,asm international 2001)。特别地,在本发明的范围内,单向增强网2可以由一根或多根纤度为3k至24k、优选6k至12k的碳增强纱线3形成。

[0069]

根据本发明,单向增强网2包含一根或一系列单独加捻的碳增强纱线3,捻度为3捻回/米至15捻回/米、优选6捻回/米至12捻回/米。根据本发明,使用碳增强纱线3,所述碳增

强纱线已被应用捻度,即纱线的外边缘围绕其中性纤维(对应于纱线的中心轴线)的相对旋转,使得这些描述了螺旋轨迹,即每个点处的切线与给定方向形成基本恒定的角度。如图2所示,加捻碳增强纱线3在其芯部具有中性纤维,其总体方向对应于增强纱3的纵向x(也称为总体延伸方向dg),而长丝围绕此总体方向追随螺旋路径。图2示意性地展示了加捻增强纱线3的母线h的螺旋形状,所述加捻增强纱线在沿纵向x(也称为总体延伸方向dg)截取的线性距离d上具有一捻回的捻度。

[0070]

每根碳增强纱线3是单独加捻的。例如,可以通过使用加捻机(诸如由kamitsu seisakusho ltd.销售的型号ut-1000机器)来获得这样的捻度。图3是展示了由加捻机实现的加捻过程的图解,所述加捻机使得可能获得根据本发明的加捻增强纱线3。卷绕有待加捻增强纱线的线轴7安装成使得它可以绕其轴线a旋转以允许增强纱线经由导纱器8退绕到用于卷绕加捻增强纱线3的线轴9上。将提供有待加捻增强纱线的线轴7安装在支撑件11上,所述支撑件由马达12驱动,沿轴线b旋转,轴线b垂直于线轴7的轴线。增强纱线3的加捻取决于增强纱线退绕的线速度以及线轴7的支撑件11的旋转速度。

[0071]

应理解,加捻导致加捻增强纱线的宽度发生变化。

[0072]

以下描述描述了加捻过程对加捻增强纱线的宽度的影响。

[0073]

图4描绘了在进行如上所说明的加捻操作之前和之后测量增强纱线的宽度的方法。宽度待测量的增强纱线从线轴13上退绕,以确保其依次通过第一固定圆柱棒14上方、第二固定圆柱棒15下方和第三固定圆柱棒16上方,然后被卷取线轴17卷取。典型地,从线轴13离开的增强纱线的张力在150g与300g之间。安装圆柱棒14-16以使得可以在可再现和预定张力条件下测量增强纱线的宽度。在其通过第一固定圆柱棒14和第二固定圆柱棒15时被拉紧后,增强纱线在第三圆柱棒16处扩张,矩阵照相机18位于第三圆柱棒上方。例如,第一圆柱棒、第二圆柱棒和第三圆柱棒14-16分别具有40mm、20mm和30mm的直径,而一方面在第一圆柱棒与第二圆柱棒之间的中心距离以及另一方面在第二圆柱棒与第三圆柱棒之间的中心距离在水平方向分别是50mm和20mm并且在竖直方向上分别是15mm和10mm。在增强纱线的运行期间,在100ml(延米)的长度内大约每5mm,借助照相机18进行增强纱线的宽度的测量。

[0074]

对来自美国康涅狄格州斯坦福德的hexcel corporation的碳纤维进行测量,具有不同的线密度、不同的长丝数量和不同的捻度,如下表1所示。

[0075]

表1

[0076]

对来自表1的碳增强纱线进行的测量示出在图5中,其给出了对于各种增强纱线,增强纱线的平均宽度随捻度的变化。图5清楚地显示,增强纱线的平均宽度随着捻度的增加而减小,这是可以预料的,因为加捻导致加捻增强纱线的长丝收紧。

[0077]

图6(其示出了对于表1中的各种增强纱线,平均宽度的标准偏差随捻度的变化)的检查揭示了宽度的标准偏差随着捻度的增加而减小。换言之,加捻增强纱线趋向于随着捻度的增加而更均匀地收紧。因此,随着捻度的增加,具有平行六面体截面的增强纱线趋向于具有低标准偏差的圆形增强纱线。应注意,与加捻增强纱线相比,非加捻增强纱线具有低的

标准偏差,并且应实现大于14捻回/米(tpm)的捻度以便获得如此低的宽度变化。

[0078]

重要的是要理解,碳增强纱线的宽度分布影响使用它们制造具有给定基本克重的网的可能性。

[0079]

例如,210克/平方米的网将需要每2.12mm并置12k ima纱线,使得理论上完全覆盖网。计算如下:

[0080]

给定基重的必要宽度[mm]=所用纱线的纤度[tex]/基重[g/m2]。纱线的测量单位是tex,即1000m纱线的重量,以克为单位。

[0081]

在实践中,如果增强纱线的平均宽度是此所谓的“目标”宽度值的至少75%,则有可能生产出质量令人满意的网。本领域技术人员应能够通过反复试验来确定此目标宽度值。

[0082]

下表2列出了按基重以及按使用的碳增强纱线的目标宽度值:

[0083]

表2

[0084]

图7至图11是图形,其示出了对于各种克重,高于目标宽度值的值的百分比随各种碳增强纱线的加捻的变化。

[0085]

图7示出了对于140g/m2的网:-对于ima-12k纤维,网只能由非加捻增强纱线制成;-对于im7-6k纤维,网只能由捻度小于或等于8捻回/米的增强纱线制成。

[0086]

图8示出了对于210g/m2的网:-对于ima-12k纤维,网只能用捻度小于或等于8捻回/米的增强纱线制成;-对于im7-6k纤维,网只能用捻度高达14捻回/米的增强纱线制成。

[0087]

图9示出了对于280g/m2的网,基重变得足够高,以使用所有捻度值在范围内的增强纱线。

[0088]

图10示出了对于由as7-12k纤维制成的252g/m2的网,网只能用捻度小于或等于6捻回/米的增强纱线制成。

[0089]

图11示出了对于350g/m2的网,克重变得足够高,以使用所有捻度值在范围内的增强纱线。

[0090]

因此,对于给定的基重,似乎有可能定义可用于每种增强纱线类型的加捻极限,这

也使得可以选择不仅使用纱线而且还应用加捻,具体取决于单向网的希望克重。

[0091]

根据本发明主题的另一个特征,单向增强网2由至少一根加捻碳增强纱线3形成,所述至少一根加捻碳增强纱线具有s捻、z捻或两者的混合物。加捻碳增强s捻和z捻纱线3的捻度方向不同,如图17右侧所示。有关s捻或z捻含义的定义,参照书籍“handbook of weaving”,第16-17页,sabit adanur教授,department of textile engineering,美国奥本,isbn 1-58716-013-7。

[0092]

如所指示,单向增强网2可以由捻度为3捻回/米至15捻回/米、优选6捻回/米至12捻回/米的增强纱线3形成。在这种情况下,网被分类为单向的,因为单根增强纱线3具有中性纤维(对应于纱的中心轴线),其总体方向对应于增强纱线3的纵向x,而长丝围绕此总体方向遵循螺旋轨迹,如图2所展示。根据替代实施方案,单向增强网2由多根增强纱线3形成,其中至少一些各自具有3捻回/米至15捻回/米、优选6捻回/米至12捻回/米的捻度。每根纱线具有对应于纱线中心线的延伸方向dg。形成单向增强网2的加捻增强纱线3并排布置,并且加捻增强纱线3的延伸方向彼此平行,从而形成单向网。根据后一个实施方案,至少每第五根增强纱线3、优选至少每第二根或第三根增强纱线3并且优选所有增强纱线3是单独加捻的,捻度为3捻回/米至15捻回/米、优选6捻回/米至12捻回/米。应理解,根据一个有利的实施方案,形成单向增强网2的所有增强纱线3是单独加捻的,捻度为3捻回/米至15捻回/米、优选6捻回/米至12捻回/米。如果单向增强网2不唯一地包含加捻增强纱线,则单向增强网2有利地包含与用于根据本发明经受加捻的未加捻增强纱线相同的增强纱线。

[0093]

根据其中形成单向网2的所有增强纱线3被加捻的替代实施方案,也有可能在同一网内使用一根或多根加捻增强s捻纱线3和一根或多根加捻增强z捻纱线3两者。即,单向网2包含具有不同捻度方向的加捻增强纱线3:因此,它不是仅由增强z捻纱线3或增强s捻纱线3形成,而是包含至少一根增强z捻纱线3,相邻于一根或多根增强s捻纱线3延伸,或包含至少一根增强s捻纱线3,相邻于一根或多根增强z捻纱线3延伸。相比之下,每根纱线具有相同的s捻或相同的z捻,并且因此在其整个长度上具有相同的捻度方向,以及相同的捻度值。

[0094]

为简单起见,单向增强网2的这些替代实施方案在本说明书中称为“混合s/z单向网2”。具有s捻的加捻增强纱线3或具有z捻的加捻增强纱线3的获得受到由绕b轴线施加的旋转方向对线筒7的影响,在如图3所示的加捻机中。通过在同一单向增强网2内使用各种类型的加捻增强纱线3,即至少一根具有s捻并且至少一根具有z捻,有可能限制在获得的单向增强网2内出现缺陷的风险,特别是并排铺设的纱线之间的间隙或重叠的风险,以及波纹的风险。在同一单向网内使用两种类型的捻度(s捻和z捻)倾向于使由具有不同方向的z捻和s捻引起的局部波纹均化。通过将这两种类型的纱线组合在同一单向网中,混合s捻和z捻纱线的制造和使用变得更简单,并且在所产生的网中观察到的间隙和重叠方面,倾向于产生更可接受的质量,如将在以下实施例中所示。

[0095]

并排铺设以形成混合s/z单向网2的特别合适的加捻增强纱线3的例子包括以下序列:sz、szs、zsz、szzs、szsz、szszs、sszzss、szsszs、szszsz sszzsszz。

[0096]

如图1b和图1c所展示,由多根碳增强纱线3形成的单向网2(或2a)可以分成两个相等的部分,各自在垂直于所述单向网2的表面(并且因此当网与后者结合时,垂直于两个面纱4、5的表面s4和s5延伸)并且平行于单向网2的总体延伸方向延伸的平面δ的任一侧延伸。根据本发明的增强材料的一个特别有利的实施方案,(混合s/z型)单向网2包含多于3根

单独加捻的碳增强纱线3,其捻度为3捻回/米至15捻回/米、优选6捻回/米至12捻回/米,其中:-在形成单向网2的加捻碳增强纱线3的总数量是偶数的情况下:

·

在平面δ的一侧的加捻碳增强s捻纱线3的数量和在平面δ的另一侧的加捻碳增强s捻纱线3的数量各自独立地是在范围{[(纱线总数量)/4]-35%;[(纱线总数量)/4]+35%}内的整数,如果其定义公式得出整数,则所述范围的每个端点修约到最接近的整数,其他加捻碳增强纱线3是z捻纱线(定义p1);

·

等同于在平面δ的一侧的加捻碳增强z捻纱线3的数量和在平面δ的另一侧的加捻碳增强z捻纱线3的数量各自独立地是在范围{[(纱线总数量)/4]-35%;[(纱线总数量)/4]+35%}内的整数,如果其定义公式得出整数,则所述范围的每个端点修约到最接近的整数,其他加捻碳增强纱线3是s捻纱线(定义p2);-在形成单向网2的加捻碳增强纱线3的总数量是奇数的情况下:

·

在平面δ的一侧的加捻碳增强s捻纱线3的数量和在平面δ的另一侧的加捻碳增强s捻纱线3的数量是两个整数或两个半整数并且各自独立地在范围{[(纱线总数量)/4]-35%;[(纱线总数量)/4]+35%}内;如果其定义公式得出整数或半整数,则所述范围的每个端点修约到最接近的整数或半整数,剩余的加捻碳增强纱线3是z捻纱线(定义i1);

·

等同于在平面δ的一侧的加捻碳增强z捻纱线3的数量和在平面δ的另一侧的加捻碳增强z捻纱线3的数量是两个整数或两个半整数并且各自独立地在范围{[(纱线总数量)/4]-35%;[(纱线总数量)/4]+35%}内;如果其定义公式得出整数或半整数,则所述范围的每个端点修约到最接近的整数或半整数,剩余的加捻碳增强纱线3是s捻纱线(定义i2)。平面δ是平行于单向网2的总体延伸方向的平面,将单向网分成两个相等的部分,垂直于其表面。图1c展示了根据本发明的材料,所述材料包含由一系列加捻增强szszsz纱线3形成的单向网2a,其上示出了平面δ。定义p1、p2、i1和i2中的“各自独立地在范围......内”意指相关的两个数字在所述范围内,但可以相同或不同。

[0097]

作为在总数量为奇数的形成单向网2的加捻增强纱线3的情况下的可能配置的例子,如果此加捻增强纱线3总数量是17(使得在平面δ的任一侧存在8.5根纱线),则:-根据定义i1,范围{[(纱线总数量)/4]-35%;[(纱线总数量)/4]+35%}等于{[(17/4)-35%;[(17)/4]+35%}={4.25-35%(4.25);4.25+35%(4.25)},对端点修约后得到{3;5.5}。因此,在平面δ的每一侧可能存在3至5.5根s纱线,或总共6至11根s捻纱线,剩余的纱线是z捻纱线,或者总共6至11根z捻纱线,在平面δ的每一侧存在3至5.5根z捻纱线;-根据定义i2,我们在平面δ的每一侧得到相同数量的可能s和z纱线。

[0098]

在这样的配置的情况下,在单向增强网2内的加捻增强s捻纱线和z捻纱线3的数量更加平衡,导致更易制造且更高质量的单向网2。确实,在形成单向增强网2期间,在这种情况下,促进了加捻增强纱线3之间的对齐,并且平行且并排铺设的加捻增强纱线3之间的间隙、波形和/或重叠减少,如实施例中所解释的。此外,在自动化生产平行的若干增强材料1期间,如申请wo 2010/061114中所述,在平行生产的两个增强材料1之间的接合处非织造材

料的切割在这种情况下导致更锐利的边缘和更均匀的材料。

[0099]

此外,由此类混合s/z网生产的增强材料1因此也将具有更好的质量,并且因此所生产的复合材料零件也是如此。另外,借助自动应用装置(诸如ep 2 376 276中描述的那些)的应用可以更精确地使用此类增强材料。如将在实施例中解释的,此类增强材料1更好地保持在自动应用装置的头部或应用指的水平上存在的引导件或引导构件(特别是凹槽或梳型的)中的中心,而由仅包含增强s捻纱线3或仅包含增强z捻纱线3或更一般地不满足定义p1、p2、i1和i2的单向增强网2制成的增强材料1倾向于偏离中心并且倾向于邻接在它们行进的引导件或引导构件的边缘上。

[0100]

特别地,包含完全交替的s捻和z捻增强纱线3的序列的单向增强网2是优选的,即对应于配置(并排铺设的纱线的序列)(sz)i、s(zs)j、z(sz)j的那些,其中i和j是整数,特别是在1至20的范围内,优选在1至10的范围内。特别地,i和j将在2至20的范围内,优选在2至10的范围内。

[0101]

特别令人满意的其他混合s/z单向网配置是在平面δ的两侧具有相同数量的s捻纱线并且因此暗示具有相同数量的z捻纱线的那些。以下配置是一些例子:szzs、szsz、szszs、szsszs。

[0102]

特别令人满意的其他混合s/z单向网配置是关于平面δ对称的那些。这些配置的一些例子是szzs、szszs、szsszs、szsszsszs。

[0103]

因此,使用混合s/z单向网并且特别是在本发明范围内更精确描述的那些解决在所获得的增强材料1的制造和应用期间的双重技术问题。这些材料特别提供了根据工业方法生产和应用的可能性。

[0104]

使用混合s/z单向网并且特别是在本发明范围内更精确地描述的那些特别适用于生产单向网2并且因此生产增强材料1,其宽度大于7mm、优选大于12mm并且优选在12mm至51mm的范围内。此外,使用混合s/z单向网的本发明还特别适用于长度大于2m、特别是长度为2m至5000m、优选100m至2000m的增强材料。因此,根据本发明范围内的此类优选实施方案,根据本发明的增强材料具有大于7mm的宽度和大于2m的长度,并且有利地在12mm至51mm的范围内的宽度和在2m至5000m、优选100m至2000m范围内的长度。材料的宽度是垂直于单向片材的总体延伸方向取得的其平均宽度:可以使用任何合适的手段(特别是照相机)通过在材料的整个长度上每10cm取得测量值并且通过对所获得的测量值取算术平均值来测量宽度。优选地,将在平面δ上测量材料的长度。特别地,增强材料1的宽度可以通过使其以1.2m/分钟的恒定速度在200cn与400cn之间的恒定张力下运行以及通过使其在照相机(例如,baumer optronic type fwx 20,焦距20mm,1624x1236像素(德国baumer optronic gmbh-照相机的校准如下:1像素相当于0.05mm)或适用于增强材料的较大宽度的另一种照相机)前以265mm的距离并且在此点处没有支撑的情况下通过来测量。特别地,存在用于应用宽度为6.35mm、12.7mm、38.1mm和50.8mm的材料的自动应用装置并且可以在本发明的范围内实施。

[0105]

此外,使用混合s/z单向网的本发明的此实施方案特别适用于通过将非织造材料与单向增强网的每个面连续地结合来制造增强材料1,并且这是通过在制造过程中借助机动化传送系统或装置使增强材料通过来实现的。

[0106]

有利地,进入单向增强网2的形成中的每根加捻增强纱线3具有在其整个长度上基

本相同的加捻值。应注意,形成单向增强网2的所有加捻增强纱线3可以具有相同或不同的捻度值。优选地,形成单向增强网2的所有加捻增强纱线3具有相同的捻度值。

[0107]

在本发明的范围内,单向增强网2的克重在126g/m2至280g/m2的范围内,特别是126g/m2至210g/m2,并且优选210g/m2至280g/m2。

[0108]

增强材料内的单向网的克重对应于单向网在其与面纱结合之前的克重,但不可能测量单向网在与面纱4、5结合之前的重量,因为增强纱线在他们之间没有内聚力。碳纤维增强网的克重可以由增强材料1(单向网2和两个面纱4、5)的克重确定。如果面纱的基重已知,则可以推导出单向网的基重。有利地,基重由增强材料通过面纱的化学侵蚀(潜在地也通过热解)确定。本领域技术人员经典地使用这种类型的方法来确定织物或复合材料结构的碳纤维含量。

[0109]

下面描述了测量增强材料1的克重的方法。增强材料的克重通过称重100cm2(即,直径113mm)的切割样品来测量。为了促进柔性增强材料样品的切割,将增强材料放置在两块来自cartonnage roset(法国圣朱利安昂日内瓦(saint julien en genevois))的447g/m2且0.450mm厚的光面纸板之间,以确保整体的一定刚性。来自novi profiber(法国埃邦(eybens))的气动圆形模头用于切割组装体;制造的每种增强产品类型抽取10个样品。

[0110]

从前面的描述清楚地看出,增强材料1有利地由单向增强网2组成,所述单向增强网在其每个面上结合有选自非织造材料的面纱或聚合物纤维层4、5。一般而言,用于制备根据本发明的增强材料1的方法包括以下连续步骤:a1)提供由一根或多根捻度为3捻回/米至15捻回/米的单独加捻的增强纱线3形成的单向增强网,a2)提供至少两个聚合物纤维层4、5,所述聚合物纤维层选自非织造材料,a3)将每个聚合物纤维层与所述单向增强网的每个面结合。

[0111]

通常,步骤a1)的单向增强网2将具有等于最终增强材料1中所希望的基重的基重和等于最终增强材料1的希望宽度的宽度。

[0112]

有利地,所述制备方法在步骤a1)的上游包括制造单向增强网2的步骤,其包括向一根增强纱线或一系列增强纱线3应用3捻回/米至15捻回/米的捻度,所述捻度单独地应用于每根增强纱线3。

[0113]

根据所述制备方法的替代实施方案,单向增强网2由多根增强纱线形成,并且所述方法在步骤a1)的上游包括:i)向一系列增强纱线应用3捻回/米至15捻回/米的捻度,所述捻度单独地应用于每根纱线,ii)将如此获得的加捻纱线对齐,潜在地与其他增强纱线对齐,并且将所述纱线并排布置,从而形成单向增强网。

[0114]

在唯一地由加捻增强纱线3组成的网的情况下,并非都具有相同s捻或z捻类型的纱线的使用促进了在步骤ii)期间纱线的对齐和布置。因此,在步骤ii)中,有利地,将选择对齐的纱线以便获得如本发明中所述的混合s/z单向网之一。

[0115]

因此,根据一个实施方案,用于制备根据本发明的增强材料1的方法包括以下连续步骤:a1)提供如在本发明范围内定义的单向增强网,称为混合单向网s/z,

a2)提供两个聚合物层,它们是非织造材料4、5,a3)继续将每个非织造材料与单向增强网的一个面结合。

[0116]

有利地,所述制备方法在步骤a1)的上游包括用于生产单向增强网2的步骤,其包括:首先,向一根纱线或一系列碳s捻纱3应用3捻回/米至15捻回/米的捻度,所述捻度单独地应用于每根碳纱线3,以及其次,向一根z捻纱线碳纱线3或一系列z捻碳纱线3应用3捻回/米至15捻回/米的捻度,所述捻度单独地应用于每根碳纱线3。

[0117]

根据有利的特征,作为非织造材料的聚合物纤维层4、5具有热粘特性,并且步骤a3)的结合是通过将每个聚合物纤维层应用于单向增强网的每个面来获得的,所述应用伴随有或之后是加热聚合物纤维,使它们软化或熔融,然后冷却。

[0118]

单向网2在其每个面上结合有聚合物纤维面纱4、5,以产生如图1a所示的增强材料1。使用对称增强材料使得可以避免在其手动或自动铺设以形成复合材料零件的过程中的任何堆叠错误,并且因此限制缺陷的产生,特别是没有面纱的中间层片。这就是单向网2有利地在其每个面上结合有聚合物纤维面纱4、5的原因,这两个面纱4、5是相同的。

[0119]“多孔聚合物层”意指可渗透层,所述可渗透层在预成型件或复合材料零件的形成过程中允许液体(诸如树脂)穿过材料,从而使得经过材料注入或灌注。特别地,根据申请wo 2011/086266中描述的方法确定的此类层的开放因子(openness factor)在30%至99%的范围内,优选在40%至70%的范围内。此类层的特别有利的例子是非织造材料或网。

[0120]

在本发明的范围内,“聚合物纤维层”意指面纱或非织造材料。

[0121]“非织造材料”或“层片”常规地意指一组潜在地无规布置的连续或短纤维。这些非织造材料或面纱可以例如通过干法成网、湿法成网或纺丝成网方法生产,例如通过挤出(“纺粘”)、熔喷挤出(“熔喷”)、纤维化喷涂器或溶剂纺丝(“静电纺丝”、“闪蒸纺丝(flashspining)”、“强力纺丝(forcespinning)”),这些都是本领域技术人员众所周知的。特别地,非织造材料的构成纤维的平均直径可以在0.5μm至70μm并且优选0.5μm至20μm的范围内。非织造材料可以由短纤维或优选连续纤维制成。在由短纤维制成的非织造材料的情况下,纤维可以具有例如在1mm与100mm之间的长度。优选地,使用的非织造材料提供无规且优选各向同性的覆盖。

[0122]

在本发明的范围内,由于增强材料被分类为干的,由非织造材料4和5所占的总重量不超过根据本发明的增强材料1的总重量的10%,并且典型地占增强材料1总重量的0.5%至10%并且优选占其总重量的2%至6%。

[0123]

在本发明的范围内,所使用的非织造材料或面纱本质上有利地是热塑性的,并且特别地由热塑性聚合物、部分交联的热塑性聚合物、此类聚合物的混合物、或热塑性聚合物和热固性聚合物的混合物组成。热塑性或热固性非织造材料或面纱优选由选自以下的热塑性材料制成:聚酰胺(pa:pa6、pa12、pa11、pa6,6、pa 6,10、pa 6,12...)、共聚酰胺(copa)、聚酰胺-嵌段醚或酯(pebax、peba)、聚邻苯二甲酰胺(ppa)、聚酯(聚对苯二甲酸乙二醇酯-pet-、聚对苯二甲酸丁二醇酯-pbt-...)、共聚酯(cope)、热塑性聚氨酯(tpu)、聚缩醛(pom...)、聚烯烃(pp、hdpe、ldpe、lldpe)....聚醚砜(pes)、聚砜(psu...)、聚苯砜(ppsu...)、聚醚醚酮(peek)、聚醚酮酮(pekk)、聚(苯硫醚)(pps)、或聚醚酰亚胺(pei)、热塑性聚酰亚胺、液晶聚合物(lcp)、苯氧基类、嵌段共聚物(诸如苯乙烯-丁二烯-甲基丙烯酸甲酯(sbm)、甲基丙烯酸甲酯-甲基丙烯酸丁酯(mam)共聚物)或由这些热塑性材料制成的纤

维混合物。所述材料当然适用于在复合材料零件的后续生产过程中用于基体形成的各种类型的热固性系统。

[0124]

选择在与单向网结合之前的面纱的厚度,取决于它们将如何与单向网结合。在大多数情况下,它们的厚度将非常接近于增强材料的希望厚度。还有可能选择更大厚度的面纱,所述面纱将在结合阶段中的温度下层压,以便达到所希望的厚度。优选地,单向网在其每个大面上结合有两个基本相同的面纱,以便获得完美对称的增强材料。在单向碳网上结合之前面纱的厚度特别地在0.5μm与200μm之间、优选在10μm与170μm之间。在根据本发明的增强材料1上,每个面纱4、5在与单向网结合后的厚度在0.5微米至50微米的范围内、优选在3微米至35微米的范围内。在结合前各种非织造材料的厚度由nf en iso9073-2使用方法a用2827mm2的测试区域(60mm直径圆盘)和0.5kpa的施加压力确定。

[0125]

此外,有利地,面纱4、5的基重在0.2g/m2至20g/m2的范围内。

[0126]

单向网2与面纱4、5之间的结合可以以不连续的方式进行(例如,仅在某些点或区域),但优选地通过在网的整个表面上延伸的粘合进行,分类为连续的。

[0127]

有利地根据专利申请wo 2010/046609中描述的方法或申请wo 2010/061114中描述的方法之一进行单向网2与两个面纱4、5的结合。可以使用如这些文献中或发明实施例中所述的连续生产机器和生产线。在本发明的范围内并且特别地当使用混合s/z单向网时,有可能通过以连续方式组合存在于单向增强网的每个面上的非织造材料来生产增强材料,通过使由所述结合产生的增强材料通过机动化传送系统或装置进行。此类装置例如是由一个或多个驱动辊驱动的传送皮带,在单向网已经放置在两个非织造材料之间后增强材料在它们之间循环,以确保其应用在后者上。

[0128]

另外,单向网可以借助粘附剂层与两个网粘合,所述粘附剂层例如选自环氧粘附剂、聚氨酯粘附剂、热固性胶、基于可聚合单体的粘附剂、结构丙烯酸或改性丙烯酸粘附剂以及热熔粘附剂。然而,结合通常是借助加热面纱的热粘特性来实现的,例如在确保单向网与层片之间的粘合的热压缩步骤期间。此步骤导致层片的热塑性纤维软化,从而允许单向网在冷却后粘合到面纱上。加热和压力条件适于面纱的材料以及其厚度。热压缩步骤通常在tf面纱-15℃至tf面纱+60℃范围内的温度下(其中tf面纱指定网的熔融温度)并且在0.1mpa至0.6mpa的压力下在单向网的整个表面上进行。因此,有可能实现在结合在之前与之后在1至10范围内的面纱压缩比率。将面纱层压到单向碳网2上的步骤对于正确控制增强材料1的最终厚度也是必不可少的。确实,根据温度和压力条件,特别是在层压过程中,有可能改变并且因此调整存在于增强材料每一侧的面纱的厚度。

[0129]

根据本发明的增强材料易于处理,因为存在层压在单向网的每个面上的热塑性面纱。这种结构还有助于在不平行于、特别是横向或倾斜于单向网的纤维的方向上切割,而不会特别磨损。

[0130]

根据本发明的增强材料1是柔性的且可卷绕的。它们可以以长的长度生产,对应于可用碳纱线长度。制造后,它们通常以卷的形式卷绕在线轴上,然后用于随后的预成型件和零件的制造。

[0131]

为了生产复合材料零件,生产根据本发明的增强材料堆叠或悬垂物(drape)(也称为层片)。以常规方式,将根据本发明的增强材料切割成所希望的尺寸,用于生产待制造的零件、层片、堆叠或预成型件。在堆叠中,若干个增强材料层片堆叠在彼此的顶部。

[0132]

当增强材料足够宽以生产所希望的零件以及当零件稍微复杂时,可以由根据本发明的单一增强材料制成层片。但更常见的是,在大型零件或复杂零件的情况下,层片由并排布置的根据本发明的增强材料1的组装体制成,以覆盖生产所希望的零件所需的整个表面。在这种情况下,需要精确放置增强材料。在自动化方法中,用于传送和应用增强材料的装置包括一个或多个引导构件或引导件,增强材料在其中被传送和运输。包括配备有此类引导构件或引导件的应用头的装置特别地描述于文件wo 2006/092514和ep 2376 276中。coriolis composites sasu(rue condorcet 56530queven,法国)、mtorres disenos industriales sau(torrez de elorz,纳瓦拉,西班牙)、electroimpact inc(mukilteo wa 98275,美国)、mikrosam doo(7500prilep macedonia)也提供此类装置。在本发明的范围内,发现包含混合s/z单向网的根据本发明的中心增强材料1并且特别是在本发明范围内更精确描述的那些之一导致更精确的放置并且因此降低了在应用过程中出现诸如间隙、重叠、褶皱或波纹的缺陷的风险。因此,由包含混合s/z单向网的根据本发明的增强材料1并且特别是在本发明范围内更精确描述的那些之一制成的零件是特别令人满意的。

[0133]

此外,为了生产复合材料零件,将若干层片以一个在另一个顶部上放置以生产层片堆叠。因此,增强材料1上的瑕疵在每个层片中再现并且因此在堆叠上被加剧。因此,再次,具有更均匀和可再现特征的包含混合s/z单向网的根据本发明的增强材料1是特别有利的。在所得堆叠中,通常布置层片,使得层片的至少两个单向网沿不同方向取向。从一个层片到另一个,所有单向网或仅其中一些可能有不同的方向,其他的可能有相同的方向。优选的取向最经常地是与待生产零件的主轴线成0

°

、+45

°

或-45

°

(也对应于+135

°

)和+90

°

角度的方向。零件的主轴线通常是零件的最大轴线,并且0

°

与此轴线合并。例如,有可能通过选择折叠的取向来制造准各向同性、对称或取向的堆叠。作为准各向同性堆叠的例子,堆叠可以具有45

°

/0

°

/135

°

/90

°

或90

°

/135

°

/0

°

/45

°

的角度。对称堆叠的例子包括0

°

/90

°

/0

°

或45

°

/135

°

/45

°

。在添加生产零件所需的树脂之前,有可能将堆叠内的层片连接在一起,特别是通过在温度和真空下预成型或在添加每个层片后在若干点处焊接的中间步骤,并且从而生产预成型件。特别地,可以考虑2至300个层片、特别是16至100个层片的组装体。

[0134]

有利地,堆叠不是通过缝制或针织连接在一起的,而是通过借助堆叠内存在的面纱的聚合物特征并且特别是热塑性特征而产生的焊接。为此目的,在堆叠的整个表面上或至少在堆叠表面的某些区域中进行加热/冷却操作。加热使面纱熔融或至少软化。这种使用面纱的热塑性特征的粘合是有利的,因为它避免了存在缝制或针织纱线的所有缺点,诸如特别是波纹、微裂纹和随后获得的复合材料零件的机械特性降低的问题。

[0135]

堆叠可以通过每次一个地添加各层片并且在各层片添加后粘合来实现。一个例子是如专利申请wo 2014/076433和wo 2014/191667中描述的自动层片应用。另外,所应用的层片(通过预先加热层片,一次加热一个或不加热)可以以全局方式再次加热,以便例如从平坦应用的层片获得成型的预成型件。然后,本领域技术人员可以使用用于热成型的常规手段,其中施加温度和压力(例如,真空或压力系统)。特别地,根据本发明的增强材料的应用可以根据缩写为afp(自动纤维放置(automated fiber placement))或atl(自动带铺叠(automated tape lay-up))的已知方法(例如,如上述文献wo 2014/076433a1或wo 2014/191667中所述)在垂直于施加表面施加压力的情况下连续进行,从而向其应用它。

[0136]

为了生产复合材料零件,然后添加热固性或热塑性型树脂或基体或热固性树脂和

热固性树脂的混合物,例如通过注入含有层片的模具中(树脂转移模制(resin transfer molding)方法)或通过灌注(经过层片的厚度:液体树脂灌注方法或树脂膜灌注方法)。根据一个非优选实施方案,也有可能在堆叠之前,借助辊或刷子在每个层片上进行手动涂覆/浸渍,连续地应用到所使用的模具的形状上。

[0137]

所使用的基体是热固性或热塑性型的,或者是热塑性树脂和热固性树脂的混合物。注入的树脂例如选自以下热固性聚合物:环氧化物、不饱和聚酯、乙烯基酯、酚醛树脂、聚酰亚胺和双马来酰亚胺。

[0138]

然后在热处理步骤之后获得复合材料零件。特别地,复合材料零件通常通过所考虑的聚合物的常规硬化循环,通过进行由这些聚合物的供应商推荐的并且本领域技术人员已知的热处理来获得。硬化所希望的零件的此步骤通过根据在温度和压力下的定义的循环进行聚合/交联,然后冷却来进行。在处理循环期间施加的压力在真空灌注的情况下低并且在注入rtm模具中的情况下较高。

[0139]

上述堆叠和粘合方法也可以用旨在与热固性树脂结合以生产复合材料零件的任何类型的增强材料来实现,所述任何类型的增强材料由碳纤维单向网制成,所述碳纤维单向网在其每个面上结合有热塑性纤维面纱并且特别是结合有除本专利申请的权利要求中定义的那些之外的增强材料。确实,无论使用单向面纱和网如何,此类堆叠在悬垂性和渗透率方面都是有利的。当然,优选地,增强材料在厚度和克重方面符合在本发明范围内描述的那些,只要是它们使得能够借助真空灌注实现高纤维体积率(fvr)。

[0140]

提供以下实施例以说明本发明,但不旨在是限制性的。

[0141]

进行第一系列测试,以得到下表3中所呈现的数据。

[0142]

部分a

[0143]

表3

[0144]

在上表3中,所测试的增强材料1包含每侧结合有面纱的单向增强网。

[0145]

将由美国康涅狄格州斯坦福德的hexcel公司销售的12k中模量(im)碳纱线用于单向增强网。材料1至3使用此类非加捻碳增强纱线。材料4至12是根据本发明的增强材料,其具有如上解释的单独加捻的碳增强纱线(加捻纱线)。材料13至18是由捻度大于本发明所设想的捻度的加捻纱线制成的增强材料并且无法制造,因为材料在生产阶段或在处理或应用阶段分离,从而使其无法使用。

[0146]

对于选自非织造材料的聚合物纤维层,使用protetechnic销售的4g/m2共聚酰胺非织造1r8 d04。根据专利申请wo 2010/046609,面纱与碳增强纱线的单向网结合。更精确地,根据本发明的增强材料1在生产线上使用如申请wo 2010/061114中所述的机器和参数制造,并且在下文中参考图19进行描述。

[0147]

所希望的捻度的碳纱线3从附接到筒子架40上的相应的碳纱线线轴30上退绕,穿过梳50,借助导辊60、梳70和导棒80a送入机器轴线。

[0148]

碳纱线3由加热棒90预热,并且然后由铺展棒80b和加热棒100铺展到单向网2所希望的碳基重。面纱辊13a和13b在没有张力的情况下展开,并且借助于固定在自由旋转的非机动化辊14a、14b、14c、14d和加热棒12a、12b之间的连续皮带15a和15b进行运输。

[0149]

面纱4和5在与碳纱线3接触之前在区域11a和11b中被预热,并且层压在具有受控空气间隙的两个加热棒12a和12b的任一侧上。压延机16可以被冷却,然后将压力施加到每侧具有面纱的单向网,以产生呈带形式的增强材料1。偏转辊18使得增强材料1能够被重新定向到包括电机驱动的卷取三元组19的牵引系统,并且然后到卷绕布置物20以形成如此形成的增强材料1的卷材。

[0150]

应注意,在此生产线中,皮带不是机动化的,而是由增强纱线本身拉动。

[0151]

此外,如申请wo 2010/061114中所解释并且在其图8中所呈现,同时制造若干以带形式呈现的根据本发明的增强材料。形成待形成单向网的每根加捻碳纱线都是从先前制造的所选加捻纱线卷中抽出的。所希望的宽度的单向网与所选数量的纱线平行,并且以间隔方式定位,在每个单向网之间留有足够的空间。因此,覆盖各单向网2和间隙的单一非织造材料(对应于面纱4和5)与全部单向网2在其每个面上结合。在非织造材料被层压到网上之后,然后借助在形成的各单向网之间的加热切割元件将其切割,从而得到并排生产的根据本发明的各种增强材料。各单向网之间的间隙在0.5mm至2mm的范围内,使得可以沿其边缘在各单向网之间进行切割,从而得到连续且平行生产的各种增强材料。

[0152]

1)真空厚度:

[0153]

在复杂形状或厚预成型件的自动应用过程中,重要的是具有尽可能小的溶胀的材料,并且因此具有接近复合材料零件的最终厚度的应用材料厚度。确实,如果材料呈现出显著的超限,因此厚度远高于在制造层压材料后的最终厚度,则零件上将出现显著的缺陷。缺陷将主要是由于长度过长并且将产生褶皱。这对于技术人员来说是不可接受的。为了表征此特性,在真空下放置之前和之后,在自动应用之后测量预成型件的厚度。

[0154]

如图12所展示,200x200 mm预成型件p形成为具有对称准各向同性堆叠,更精确地具有[+45/0/-45/90]3s悬垂。将预成型件p放置在板上。使用fanuc机器人和heidenhain/st3077 lvdt探头测量厚度。探头尖端为直径50mm的圆键。探头在5个点p1至p5上测量预成型件的厚度,然后使得可以获得预成型件的平均厚度值。在x上每50mm以及在y上每50mm进行一次测量。

[0155]

然后使用真空袋和泵将预成型件置于真空(残余压力低于15毫巴)。然后测量组装体的厚度,并且减去消耗品的厚度,以获得在真空下的预成型件的厚度。

[0156]

然后计算没有真空的厚度与在真空下的厚度的比率。此比率越高,与真空下的厚度相比,无真空时的厚度越大,并且最终零件上出现缺陷的风险越大。目标是使此比率最小化。

[0157]

下表4总结了对于材料2至12,厚度(无真空时的厚度)除以理论厚度(真空下的厚度)的比率。

[0158]

表4

[0159]

与现有技术的材料2和3相比,根据本发明的材料4至12使得可以最小化无真空时的厚度与真空下的厚度的比率。因此,本发明的主题允许减少超限。

[0160]

2)加捻对自动分配质量的影响。

[0161]

必要的是,自动预成型件应加步骤不会在预成型件中产生缺陷。增强纱线的结构可能影响应用的质量。因此,有必要确定增强纱线的加捻是否对应用后预成型件的质量有影响。

[0162]

更精确地,增强纱线的加捻可能对所谓的“剪切”现象有影响。在增强材料(单向网

structures composites”[measuring the transverse permeability of fibrous preforms for the manufacture of composite structures]的论文中描述的设备和测量技术测量,可以查阅所述论文以获取进一步细节。

[0175]

特别是,通过以下方式进行测量:在测试期间使用两个共圆柱室监测样品的厚度,使得可以减少“竞流(race-tracking)”效应(流体相邻于待测量渗透率的材料或在其“一侧”通过)。使用的流体是水,并且压力是1巴+/-0,01巴。根据对称准各向同性堆叠[+45/0/135/90]s,8个层片制造直径270mm的预成型件。

[0176]

下表6列出了在对比材料1、2和3以及根据本发明的材料4至12上,针对50%、55%和60%的纤维体积率(fvr)测量的横向渗透率值(参见表3)。图16总结了表6中对于每种材料,具有不同纤维体积率的三个样品的横向渗透率值。

[0177]

表6

[0178]

对于研究的三个体积率,当所有增强纱线以8捻回/米或10捻回/米加捻时,根据本发明的材料(材料4和5)的横向渗透率相当于与对比微穿孔材料(对比材料2)的横向渗透率。捻度的选择取决于纱线中长丝的纤度和数量。对于具有不同纤度和长丝数量的纱线,不同的捻度可能导致类似的结果。

[0179]

对于280g/m2的碳纤维克重,以10捻回/米加捻增强纱线似乎产生比根据现有技术的微穿孔材料更好的平均横向渗透率。

[0180]

随着捻回数/米的减少(材料6与材料4和5相比,并且材料9与材料8相比),材料的横向渗透率较低。然而,它仍然高于没有微穿孔的对比材料(对比材料1)。

[0181]

随着加捻增强纱线的数量减少,即使在捻回数/米较高(材料7)的情况下,横向渗透率也会降低(与材料4相比)。为了将增强纱线加捻以导致提高的横向渗透率,更有效的是将所有增强纱线加捻,而不是试图增加单独加捻增强纱线的捻回数/米。

[0182]

4)加捻增强纱线对复合材料的机械特性的影响:

[0183]

由适用于碳克重的堆叠序列组成的430mm x430mm预成型件放置在注塑模具中在压力下。使用围绕预成型件的已知厚度的框架来实现所希望的纤维体积比(fvr)。将由美国康涅狄格州斯坦福德的hexcel corporation以参考hexflow rtm6销售的环氧树脂在80℃下在2巴下注入预成型件,所述预成型件被维持在压机内在120℃下。由压机施加的压力是5.5巴。预成型件被填充并且树脂从模具中出来后,关闭出口管并且开始固化循环(3℃/min至180℃,然后在180℃下进行2h后固化,并且以5℃/min冷却)。

[0184]

然后将样品切割成适当的尺寸,以进行下表7中总结的开孔(ohc)和实心板(unc)压缩测试。

[0185]

表7

[0186]

用根据本发明的八种增强材料4至11以及对比材料2和3(表3)进行测试。开孔压缩(ohc)测试的结果示出在下表8中。

[0187]

表8

[0188]

在现有技术中已知碳克重可能影响机械结果。一般来说,碳重量越高,机械压缩特性倾向于越低。在本技术中,将结果与碳重量进行比较。

[0189]

对于210g/m2的克重,对比材料与根据本发明的材料在开孔压缩测试(ohc)中没有差异。对于280g/m2的克重,可以得出相同的结论。对于350g/m2的克重,不可能与微穿孔材料进行比较,因为这是不可行的。

[0190]

实心板(unc)上的压缩测试的结果示出在下表9中。[译员注解:

[0191]

原件这种未找到]

[0192]

表9

[0193]

表9的结果允许得出与开孔测试相同的结论。

[0194]

5)增强纱线的加捻对横向电导率的影响:

[0195]

335mm x335mm预成型件由增强层片构成,其数量取决于碳增强纱线的克重。堆叠

序列是[0/90]ns,其中ns是整数,取决于碳增强纱线的克重,以便产生最终厚度为3mm且纤维体积为60%的面板。然后将预成型件放置在注塑模具中在压力下。以与机械压缩测试相同的方式(参见上文第4段),复合增强材料/rtm6的面板借助注入方法形成(与压缩板的参数相同)。

[0196]

使用水射流切割机预切割24个40mm x40mm试样,均匀分布在整个面板上。然后对预切割面板的两个表面进行喷砂以暴露碳纤维。接下来,对面板的正面和背面进行处理,以借助电弧方法应用导电金属层,典型地是锡和锌。可以通过喷砂或砂光从试样区域中除去金属应用。这种导电金属应用允许样品与测量仪器之间的接触电阻低。然后从面板上切下单独的试样。

[0197]

使用能够改变电流和电压的电源(tti el302p可编程30v/2a电源,thurlby thandar instruments,英国剑桥)来确定电阻。样品与电源的两个电极接触;借助夹钳将这些电极置于接触。必须小心以确保电极不相互接触或与任何其他金属接触。施加1a的电流并且通过连接到电压表/欧姆表的两个其他电极测量电阻。在每个待测量的样品上进行测试。然后使用样品的尺寸和以下公式从电阻值计算电导率值:

[0198]

电阻率(ohm.m)=电阻(ohm)x面积(m2)/厚度(m)

[0199]

电导率(s/m)=1/电阻率

[0200]

用对比材料2和根据本发明的材料4和5进行横向电导率测试(表3)。测试结果示出在下表10中。

[0201]

表10 对比材料2本发明材料4本发明材料5横向电导率7.523.634

[0202]

对比材料2和根据本发明的材料4和5具有相同的纤维克重。根据本发明的材料4的平均横向电导率高于根据现有技术微穿孔的对比材料2的平均横向电导率。增强纱线的加捻提高了增强材料的横向电导率。[译员注解:

[0203]

原件这种未找到]

[0204]

部分b

[0205]

进行的第二系列测试的结果呈现在下表11中。所获得的材料未微穿孔,除了对比材料27。

[0206]

表11

[0207]

根据本发明的增强材料的制造

[0208]

这些测试在满足工业规模生产要求的新生产线上进行,所述生产线不仅要求更高的生产率,目的是减少生产线的停工和生产线部件的磨损,而且还提高安全性。这种速度的增加也增加了生产线的整体惯性,在生产线的各个点/辊上产生更大数量的材料摩擦事件,并且因此值得注意地在驱动皮带所需的力上。因此,通过引入连续皮带15a和15b的机动化将先前结合图19描述的生产线改造。借助辊14a和14c使皮带15a和15b彼此独立地机动化,辊14b和14d保持自由旋转。

[0209]

这种生产率的提高突出了在生产单向网时遇到的困难,使用均具有相同类型s捻或z捻的加捻增强纱线使缺陷(诸如纱线之间的间隙、重叠或波纹)的存在最少。确实,尽管使用了梳或导辊,但增强纱线的轨迹没有被完全控制,这导致出现缺陷。如在本发明的范围内提出的,通过使用混合s/z单向网,可以最小化或甚至避免这些风险。

[0210]

在这条工业规模的生产线上平行制造若干材料19,并且因此具有更高的生产率。

[0211]

如在第一系列测试中,同时制造若干呈带形式的根据本发明的增强材料。

[0212]

类似地,平行制造若干材料20和若干材料21。发现与材料19相比,获得的材料20和21更规则,特别是在边缘处。确实,在材料20和21的情况下,在形成单向网期间,纱线对齐的质量更好。结果是,并排制造的两个单向网之间的距离更规则,从而便于在两个形成的单向网之间切割层压在其两个表面上的两个面纱。

[0213]

对材料22和23以及24和25进行相同的观察。在仅具有s捻纱线的材料22的情况下,观察到比使用szszsz纱线序列的材料23的情况更多的缺陷,诸如褶皱、纱线之间的间隙或重叠以及边缘处的不规则性。类似地,在仅包括z捻纱线的材料24的情况下,观察到比使用sszzss纱线序列的材料25的情况更多的缺陷,诸如褶皱、纱线之间的间隙或重叠、边缘处的不规则性。

[0214]

此外,在包含18根纱线(具有7根s捻纱线、5根z捻纱线、然后6根s捻纱线的序列)的材料26的情况下,通过前述方法形成单向网产生如图18所示的单向网。如从此图中可以看出,在7根s捻纱线/5根z捻纱线的接合处存在明显的间隙,这构成了质量缺陷,沿网的整个长度产生超过1mm宽的连续间隙。z捻纱线组向右拉伸,而s捻纱线组向左拉伸。这导致不令人满意的连续间隙。此序列不对应于在本发明上下文中给出的混合s/z单向网的定义p1、p2、i1和i2,这导致单向网在s捻和z捻纱线的数量方面更平衡并且由于减少了纱线间间隙的风险而具有更大的覆盖率。

[0215]

因此,在本发明的范围内,观察到尽管使用引导装置或梳,但在加捻增强纱线具有相同捻度或具有不对应于在本发明的范围内给出的混合s/z单向网的定义p1、p2、i1和i2的配置的单向网的形成的过程中,增强纱线的轨迹存在偏转现象。对于只有3根或更少纱线的单向网,这些现象不会出现。在本发明范围内提出的混合s/z单向网的使用解决了由多于3根纱线组成的单向网的问题。

[0216]

此外,偏转现象随着所生产的增强材料的宽度的增加而加重。对于大于7mm或甚至12mm的生产宽度,所述问题甚至更为明显。无论使用何种制造方法,即无论是否平行制造多根增强材料,都会出现增强纱线偏转的风险,所述风险用在本发明范围内提出的混合单向s/z网得到解决。确实,如果发生偏转现象,则它们也在根据本发明的材料的应用过程中造成困难,导致定位不令人满意。

[0217]

根据本发明的增强材料的自动应用

[0218]

借助自动应用装置应用材料19至25,所述自动应用装置包括由引导凹槽组成的引导件,材料在被应用到应用表面之前在引导凹槽中循环。此引导件使得可能确保网被正确定位在装置的应用头的出口处,这将然后使得应用头能够很好地控制增强材料的轨迹及其在应用表面上的定位,如图17左侧部分中呈现的照片所见。如图17所展示,为了评估材料,通过将一个相邻另一个应用在平坦的表面上进行应用,以便获得一系列平行的材料条19(ssss)的接合应用。用材料20(szzs)和材料21(szsz)遵循相同的程序。用最后两种材料,可以更好地控制应用,这导致应用表面上的间隙和波纹减少。通过观察导向凹槽内材料的行为,注意到材料19(ssss)发生不正确的居中,因此与凹槽的边缘之一邻接,而材料20和21在凹槽中很好地居中并且在其两个边缘上支撑。

[0219]

首先对材料22和23并且其次对材料24和25观察到相同的发现结果。与使用一系列

szszsz纱的材料23的使用相比,在仅包含s捻纱线的材料22的情况下,应用没有那么好。类似地,与使用一系列sszzss纱线的材料25的情况相比,在仅包含z型纱线的材料24的情况下,观察到更多间隙。表12示出了在应用材料24和25的情况下,用尺子测量的两条带之间获得的平均间隙宽度。

[0220]

表12

[0221]

很明显,使用由s捻纱线和z捻纱线两者组成的sszzss网导致所得单向网中无增强纱线的区域明显减少。带数量8 8应用平均间隙(mm)0.1mm 1.5mm

[0222]

根据本发明的材料的性能

[0223]

根据部分a中描述的方法评估根据本发明的材料的性能。

[0224]

无论单向网是否仅由s捻纱线或z捻纱线组成或无论单向网是否由s捻纱线和z捻纱线两者组成,使用在本发明的上下文中提出的加捻纱线在真空厚度与非真空厚度的比率的降低、超限的降低、材料横向渗透率的提高以及材料横向电导率的提高方面的优点得以保留。

[0225]

由于生产的增强材料的缺陷减少,机械性能非常令人满意。

[0226]

所获得的结果呈现在下表13中:[译员注解:

[0227]

原件这种未找到]

[0228]

表13

[0229]

与对比微穿孔材料27相比,由s捻纱线和z捻纱线两者组成的单向网的超限性能得到提高。因此,无论材料具有由一系列沿相同方向加捻的纱线组成的单向网还是由s捻和z捻纱线的混合物组成的单向网,都提高了超限性能。所获得的结果呈现在下表14中:

[0230]

表14

[0231]

还测量根据本发明的材料23的横向渗透性能,并且与对比材料27进行比较,并且呈现在下表15中。两种材料获得的横向渗透率是可比较的。

[0232]

表15

[0233]

还测量根据本发明的材料23的横向电导率性能,并且呈现在下表16中:

[0234]

表16:材料材料23横向电导率(s/m)12.3

[0235]

与对比材料2相比,根据本发明的材料23提供了良好的电气特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1