注射成型系统的制作方法

1.本发明涉及一种注射成型系统。

背景技术:

2.提出一种注射成型系统,具备:注射成型机,其具有对金属模具进行开闭的合模装置;以及作业装置,其负责从金属模具取出成型品的作业。在日本特开平6-155519号公报中公开了其中一例。

技术实现要素:

3.在日本特开平6-155519号公报中公开了将负责取出作业的机器人设置在注射成型机的侧方的结构。该结构在无法在注射成型机的侧方确保机器人的设置空间的情况下难以实现。

4.另外,日本特开平6-155519号公报的机器人设置在金属模具的侧方的设置台上。在该结构中,设置台以及机器人成为操作员在金属模具的周边进行作业时的障碍。这从操作员的作业性的观点来看并不能说是优选的。

5.本发明的目的在于提供一种注射成型系统,该注射成型系统有利于设置在空间受限的场所,并且使操作员对金属模具的操作性良好。

6.本发明的一个方式是一种注射成型系统,具备:注射成型机,其具有对金属模具进行开闭的合模装置及从下方支承所述合模装置的机台;作业装置,其设置于所述合模装置的下方,进行从所述金属模具的成型品的取出作业及向所述金属模具的插入件的插入作业中的至少一方;以及导轨,其在所述合模装置的下方,用于使所述作业装置从所述金属模具的下方退避。

7.根据本发明,提供一种有利于设置在空间受限的场所并且使操作员对金属模具的操作性良好的注射成型系统。

附图说明

8.图1是实施方式的注射成型系统的结构图。

9.图2是实施方式的控制装置的概略结构图。

10.图3是用于说明作业位置的图。

11.图4是用于说明退避位置的图。

12.图5是例示实施方式的注射成型系统的控制方法的流程的流程图。

13.图6是变形例1的注射成型系统的结构图。

14.图7是变形例2的注射成型系统的结构图。

15.图8是用于说明作业装置进行从金属模具的成型品的取出作业时的第一位置(下方位置)的图。

16.图9是用于说明作业装置进行将从金属模具取出的成型品放置于预定位置的作业

时的第二位置的图。

17.图10是变形例10的注射成型系统的结构图。

18.图11是用于说明变形例11的注射成型系统的第一图。

19.图12是用于说明变形例11的注射成型系统的第二图。

20.图13是变形例12的注射成型系统的结构图。

21.图14是从注射成型机的打开方向侧观察图13的注射成型系统的第一图。

22.图15是从注射成型机的打开方向侧观察图13的注射成型系统的第二图。

23.图16是变形例13的注射成型系统的结构图。

24.图17是集中管理装置的概略结构图。

具体实施方式

25.以下,举出优选的实施方式,参照附图对本发明的注射成型系统进行详细说明。

26.[实施方式]

[0027]

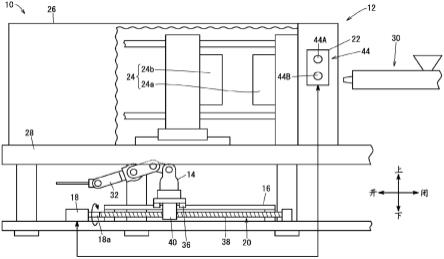

图1是实施方式的注射成型系统10的结构图。

[0028]

注射成型系统10具备注射成型机12、作业装置14、导轨16、伺服电动机(致动器)18、滚珠丝杠机构20以及控制装置22。

[0029]

注射成型机12具有对金属模具24进行开闭的合模装置26及从下方支承合模装置26的机台28。另外,注射成型机12还具有将成型材料可塑化并向金属模具24射出的注射装置30。

[0030]

金属模具24在合模装置26与注射装置30的相对方向上开闭。即,金属模具24具有固定金属模具24a和相对于固定金属模具24a分离接触的可动金属模具24b。金属模具24通过固定金属模具24a与可动金属模具24b分离而打开,通过固定金属模具24a与可动金属模具24b接触而关闭。可动金属模具24b通过合模装置26驱动而移动。

[0031]

图1所示的打开方向是从固定金属模具24a分离时的可动金属模具24b的移动方向。另外,关闭方向是接近固定金属模具24a时的可动金属模具24b的移动方向。以下,将关闭方向和打开方向统称为开闭方向。开闭方向与重力方向(图1的上下方向)正交。

[0032]

作业装置14是负责从金属模具24的成型品的取出作业(以下,简称为“取出作业”)的装置。本实施方式的作业装置14是具有在取出作业时能够把持成型品的多关节臂32的机器人即臂机器人。但是,作业装置14并不限定于臂机器人,也可以通过多关节臂32以外的驱动机构进行取出作业。

[0033]

在本实施方式中,作业装置14设置于合模装置26的下方(机台28的死区)。在该结构中,由于作业装置14被收纳在机台28内,因此,作为各设置1台注射成型机12和作业装置14时所需的空间,只要确保注射成型机12的1台量即可。因此,本实施方式的注射成型系统10与在注射成型机12的侧方(或上方)设置作业装置14的结构相比,有利于设置在空间受限的场所。

[0034]

导轨16为了使作业装置14从金属模具24的下方退避而设置于合模装置26的下方。本实施方式的导轨16与金属模具24的开闭方向平行,至少在后述的作业位置(下方位置)p1与退避位置p2之间延伸(图3及图4)。

[0035]

另外,在本实施方式中,在作业装置14设置有能够滑动地嵌入导轨16的滑块(引导

块)36。由此,作业装置14被导轨16支承为能够沿开闭方向平行地移动。

[0036]

伺服电动机18产生使作业装置14沿着导轨16移动的驱动力。通过伺服电动机18产生驱动力,即使操作员不手动按压,也能够使作业装置14移动。

[0037]

伺服电动机18具备旋转轴18a。伺服电动机18通过旋转轴18a的旋转而产生旋转力。

[0038]

滚珠丝杠机构20具备滚珠丝杠38和螺母40。滚珠丝杠38是与导轨16平行地设置的丝杠轴。伺服电动机18的旋转轴18a以能够一体旋转的方式与滚珠丝杠38连接。螺母40是与滚珠丝杠38螺纹结合的部件,设置于作业装置14。

[0039]

由此,伺服电动机18的旋转力被转换为与导轨16平行的驱动力。另外,该驱动力被传递到作业装置14。其结果,在本实施方式中,能够使作业装置14在与导轨16平行的开闭方向移动。通过切换旋转轴18a的旋转方向,能够容易地切换作业装置14向打开方向的移动和向关闭方向的移动。

[0040]

图2是实施方式的控制装置22的概略结构图。

[0041]

控制装置22是通过至少控制所述的伺服电动机18来控制作业装置14的沿着导轨16的移动的装置。控制装置22具备存储部42、操作部44、运算部46以及放大器48。

[0042]

存储部42存储信息,例如由ram(random access memory:随机存取存储器)、rom(read only memory:只读存储器)等硬件构成。存储部42存储预定的控制程序50。

[0043]

控制程序50是运算部46能够读取并执行的程序。控制程序50中规定伺服电动机18的控制所需的信息。

[0044]

另外,存储部42存储表示作为作业装置14的位置而预先决定的作业位置p1以及退避位置p2的信息(位置信息52)。

[0045]

图3是用于说明作业位置p1的图。

[0046]

作业位置p1是金属模具24的下方的位置,是作业装置14进行取出作业的预先决定的位置。处于作业位置p1时的作业装置14在金属模具24周边的作业空间34进行作业。存储部42也可以根据金属模具24的种类以及成型品的种类而存储不同的多个作业位置p1。

[0047]

图4是用于说明退避位置p2的图。

[0048]

退避位置p2是避开作业空间34而预先决定的位置。处于退避位置p2时的作业装置14不进行取出作业而在该场所待机。

[0049]

如图4所示,本实施方式的退避位置p2是被机台28支承的合模装置26的下方,且比所述的作业位置p1更靠打开方向侧。由此,移动到退避位置p2的作业装置14在与上下方向和开闭方向正交的机台28的宽度方向(参照图14的左右方向)上从机台28伸出的可能性降低。

[0050]

操作部44是在操作员想要使作业装置14移动的情况下进行操作的接口。本实施方式的操作部44具有在想要使作业装置14移动到退避位置p2时按压的第一按钮44a和在想要使作业装置14移动到作业位置p1时按压的第二按钮44b。在该情况下,操作员对操作部44进行的操作是指操作员按下第一按钮44a或者第二按钮44b。

[0051]

操作部44在按下了第一按钮44a的情况下,将使作业装置14移动到退避位置p2的意思的信号输出到运算部46,在按下了第二按钮44b的情况下,将使作业装置14移动到作业位置p1的意思的信号输出到运算部46。

[0052]

运算部46是对信息进行运算处理的部件,例如由cpu(central processing unit:中央处理单元)或gpu(graphics processing unit:图形处理单元)等硬件构成。如图2所示,运算部46具有移动控制部54。移动控制部54通过运算部46读取并执行存储部42的控制程序50来实现。

[0053]

移动控制部54生成用于驱动伺服电动机18的控制指令,并且向放大器48输出所生成的控制指令。当操作部44被操作时,移动控制部54根据该操作内容生成不同的控制指令。即,在按下了第一按钮44a的情况下,移动控制部54生成用于使作业装置14移动到退避位置p2的控制指令。另外,在按下了第二按钮44b的情况下,移动控制部54生成用于使作业装置14移动到作业位置p1的控制指令。

[0054]

放大器48负责伺服电动机18的驱动控制,从移动控制部54被输入控制指令。放大器48基于输入的控制指令来驱动伺服电动机18。以上是本实施方式的注射成型系统10的结构例。

[0055]

图5是例示实施方式的注射成型系统10的控制方法的流程的流程图。

[0056]

接着,对注射成型系统10的控制方法(以下,简称为“控制方法”)进行说明。作为前提,设为注射成型机12及作业装置14均停止运转。

[0057]

控制方法包含操作判定步骤s1、退避指令步骤s2、退避移动步骤s3、恢复指令步骤s4、恢复移动步骤s5。

[0058]

操作判定步骤s1是在操作部44被操作的情况下,判定第一按钮44a和第二按钮44b中的哪一个被按下的步骤。本步骤例如由运算部46的移动控制部54执行。此时,移动控制部54例如只要判别从操作部44输入到运算部46的信号是在第一按钮44a被按下的情况下所输入的信号、还是在第二按钮44b被按下的情况下所输入的信号即可。

[0059]

在操作判定步骤s1中,在判定为按下了第一按钮44a的情况下,执行退避指令步骤s2以及退避移动步骤s3。

[0060]

退避指令步骤s2是生成并输出用于使作业装置14移动至退避位置p2的控制指令的步骤。本步骤由移动控制部54执行。所生成的控制指令被输入至放大器48。

[0061]

退避移动步骤s3是使作业装置14移动到退避位置p2的步骤。本步骤通过放大器48基于控制指令驱动伺服电动机18来执行。由此,作业装置14向图4所例示的退避位置p2移动。

[0062]

另一方面,在操作判定步骤s1中,在判定为按下了第二按钮44b的情况下,执行恢复指令步骤s4和恢复移动步骤s5。

[0063]

恢复指令步骤s4是生成并输出用于使作业装置14移动到作业位置p1的控制指令的步骤。本步骤由移动控制部54执行。所生成的控制指令被输入至放大器48。

[0064]

恢复移动步骤s5是使作业装置14移动到作业位置p1的步骤。本步骤通过由放大器48基于控制指令驱动伺服电动机18来执行。由此,作业装置14向图3所例示的作业位置p1移动。以上是本实施方式的注射成型系统10的控制方法的结构例。

[0065]

在操作员在金属模具24的周边进行作业时,若作业装置14位于作业位置p1,则有可能对操作员的作业性造成不良影响。例如,考虑在操作员进行金属模具24的更换作业和金属模具24的维护作业时作业装置14位于作业位置p1的情况。在该情况下,操作员无法为了自己的作业而使用金属模具24周边的作业空间34,必须一边避开作业装置14一边进行作

业。

[0066]

关于这一点,在本实施方式的注射成型系统10中,仅通过按压第一按钮44a,作业装置14向避开了金属模具24周边的作业空间34的退避位置p2移动。由此,操作员能够为了自己的作业而使用作业空间34。即,根据本实施方式的注射成型系统10,操作员的作业性变得良好。

[0067]

另外,在本实施方式的注射成型系统10中,仅通过按压第二按钮44b,作业装置14向金属模具24的下方的作业位置p1移动。由此,操作员能够在结束对金属模具24的作业之后,容易地使作业装置14向作业位置p1移动。

[0068]

这样,根据本实施方式,提供有利于设置在空间受限的场所并且使操作员对金属模具24的操作性良好的注射成型系统10。

[0069]

而且,本实施方式的注射成型系统10具备伺服电动机18来作为产生用于使作业装置14移动的驱动力(旋转力)的致动器。伺服电动机18是旋转轴18a的旋转的控制精度良好的电动机。因此,根据本实施方式,作业装置14的位置控制以良好的精度来实现。

[0070]

[变形例]

[0071]

以上,作为本发明的一个例子对实施方式进行了说明。在所述实施方式中,能够施加多种变更或改良。另外,由请求专利权的技术方案的记载可知,施加了这样的变更或改良的方式能够包含在本发明的技术范围内。

[0072]

以下,对实施方式的变形例具体地进行说明。但是,以下有时适当省略与实施方式重复的说明。

[0073]

(变形例1)

[0074]

图6是变形例1的注射成型系统10的结构图。

[0075]

在实施方式中省略了说明,但控制装置22也可以进一步控制作业装置14和注射成型机12。另外,如图6所示,注射成型系统10还可以具备控制作业装置14的作业控制装置56和控制注射成型机12的成型控制装置58作为与控制装置22分开的装置。

[0076]

(变形例2)

[0077]

图7是变形例2的注射成型系统10的结构图。

[0078]

在实施方式中,将伺服电动机18与滚珠丝杠机构20连接,并且通过控制装置22控制伺服电动机18,由此使作业装置14移动。注射成型系统10的结构并不限定于此。例如,如图7所示,也可以不将伺服电动机18而将手柄60设置于滚珠丝杠38。

[0079]

操作员通过操作手柄60,能够使作业装置14移动。即,在图7的结构中,操作员通过转动手柄60而使滚珠丝杠38旋转。通过滚珠丝杠38旋转而使螺母40直动的情况与实施方式相同。因此,在本变形例中,作业装置14与操作员转动手柄60联动地移动。

[0080]

根据本变形例,能够从注射成型系统10的结构中省略伺服电动机18以及控制装置22。另外,操作员能够通过转动手柄60而容易地使作业装置14移动。

[0081]

(变形例3)

[0082]

在实施方式中,对具有第一按钮44a和第二按钮44b的操作部44进行了说明。并不限定于此,也可以使操作部44所具有的按钮的数量为1个。在该情况下,移动控制部54在操作部44的按钮被按压一次时,生成使作业装置14向退避位置p2移动的控制指令,在按钮在之后被再次按下时,生成移动到作业位置p1的控制指令即可。

[0083]

(变形例4)

[0084]

操作部44也可以具有切换式的开关或者杆来代替第一按钮44a以及第二按钮44b。在该情况下,移动控制部54根据对开关或者杆的切换操作,分别生成使作业装置14向退避位置p2移动的控制指令和向作业位置p1移动的控制指令即可。

[0085]

(变形例5)

[0086]

控制装置22也可以在作业装置14进行作业的情况下,以作业装置14向作业位置p1移动的方式来控制伺服电动机18。另外,控制装置22也可以在作业装置14不进行作业的情况下,以作业装置14向退避位置p2移动的方式来控制伺服电动机18。

[0087]

这样的伺服电动机18的控制例如能够通过参照变形例1使控制装置22监视作业装置14的动作来实现。由此,控制装置22也进行作业装置14的移动的管理,因此也能够省略操作员对操作部44进行操作的工夫。

[0088]

(变形例6)

[0089]

作业装置14进行的作业并不限定于成型品的取出作业。作业装置14既可以是进行向金属模具24插入插入件的插入作业的装置,也可以是进行取出作业和插入作业双方的装置。作业装置14进行插入作业时的金属模具24的作业位置p1也可以是与进行取出作业时的金属模具24的作业位置p1不同的位置。

[0090]

(变形例7)

[0091]

与变形例6相关联,在作业装置14进行取出作业和插入作业双方的情况下,控制装置22也可以根据作业装置14的作业内容来变更作业位置p1。通过根据作业装置14的作业内容变更作业位置p1,能够使作业装置14高效地作业。

[0092]

这样的伺服电动机18的控制例如能够通过参照变形例1使控制装置22监视作业装置14的动作来实现。

[0093]

(变形例8)

[0094]

图8是用于说明作业装置14进行从金属模具24的成型品的取出作业时的第一位置(下方位置)p1的图。图9是用于说明作业装置14进行将从金属模具24取出的成型品放置于预定位置的作业时的第二位置p1’的图。

[0095]

控制装置22的存储部42也可以存储作业装置14进行从金属模具24取出成型品的取出作业的情况下的第一位置(下方位置)p1和进行将作业装置14取出的成型品放置于预定位置的作业的情况下的第二位置p1’。另外,控制装置22的移动控制部54也可以通过基于存储部42存储的这些位置,配合作业装置14进行的作业来变更作业装置14的位置。此外,第二位置p1’也可以不是金属模具24的下方。放置成型品的预定位置例如是成型品搬出用的输送机61上。

[0096]

即,在取出成型品后,需要将该成型品放置在预定位置的作业。此时,容易取出成型品的作业装置14的位置和容易将成型品放置在预定位置的作业装置14的位置可能相互不同。通过配合作业装置14进行的作业来变更作业装置14的位置,能够使作业装置14高效地进行作业。

[0097]

这样的伺服电动机18的控制例如能够通过使控制装置22监视作业控制装置56(参照变形例1)对作业装置14进行怎样的控制来实现。

[0098]

(变形例9)

[0099]

变形例8也能够应用于作业装置14进行插入件的插入作业的情况。即,为了将插入件插入到金属模具24中,需要作业装置14预先把持放置在预定位置的插入件。此时,可能存在容易把持放置于预定位置的插入件的作业装置14的位置和容易将把持的插入件插入到金属模具24的作业装置14的位置相互不同的情况。在这样的情况下,将所述的第一位置(作业位置p1)作为进行插入件向金属模具24的插入作业时的位置,将第二位置p1’作为进行把持放置在预定位置的插入件的作业时的位置即可。由此,能够使作业装置14高效地进行作业。

[0100]

放置有插入件的预定位置例如是与图8及图9同样的输送机61上。在本变形例的情况下,输送机61是插入件搬入用的输送机。

[0101]

(变形例10)

[0102]

图10是变形例10的注射成型系统10的结构图。

[0103]

产生使作业装置14移动的驱动力的致动器不限定于伺服电动机18。例如,既可以是气缸或液压缸这样的动力缸,也可以是线性电动机。在该情况下,控制装置22构成为控制动力缸、线性电动机的装置即可。

[0104]

动力缸、线性电动机与伺服电动机18不同,是产生直动力而非旋转力的直动致动器18’。在注射成型系统10具备直动致动器18’作为结构的情况下,不特别需要将旋转力转换为与导轨16平行的方向的力的滚珠丝杠机构20。

[0105]

(变形例11)

[0106]

图11是用于说明变形例11的注射成型系统10的第一图。图12是用于说明变形例11的注射成型系统10的第二图。

[0107]

在实施方式中省略了说明,但在作业装置14的驱动机构是多关节臂32的情况下,如图11以及图12所示,在多关节臂32所具有的多个关节部62设置有用于驱动关节部62的关节驱动电动机64。也可以将该关节驱动电动机64用作产生使作业装置14移动的驱动力的致动器。

[0108]

即,通过控制多关节臂32所具有的多个关节驱动电动机64,能够使多关节臂32把持机台28或合模装置26(图11),并且能够使多关节臂32屈伸(图12)。由此,能够使作业装置14移动。另外,根据该结构,不需要实施方式中说明的滚珠丝杠机构20。

[0109]

这样的作业装置14的移动例如能够参照变形例1,通过由控制装置22控制多关节臂32、或者对作业控制装置56请求多关节臂32的控制来实现。

[0110]

此外,通过使多关节臂32把持合模装置26的可动部位,也能够伴随该可动部位的移动而使作业装置14移动。合模装置26的可动部位例如是可动压板65。可动压板65是为了实现金属模具24的开闭而伴随着可动金属模具24b在开闭方向上移动的部件。即,通过使多关节臂32从下方把持可动压板65,能够伴随着可动压板65的移动而使作业装置14向开闭方向移动。

[0111]

(变形例12)

[0112]

图13是变形例12的注射成型系统10的结构图。图14是从注射成型机12的打开方向侧观察图13的注射成型系统10的第一图。

[0113]

在实施方式中,说明了通过具备与开闭方向平行地延伸的导轨16,能够进行与作业装置14的开闭方向平行的移动的注射成型系统10。注射成型系统10的结构并不限定于

此。例如如图13及图14所示,注射成型系统10也可以具备在与开闭方向和上下方向正交的机台28的宽度方向(图14的左右方向)上平行地延伸的导轨16。由此,作业装置14能够在宽度方向上平行地移动。

[0114]

图14例示作业装置14处于金属模具24的作业位置p1的状态。在该状态下,与实施方式同样地,作业装置14在作业位置p1进行注射成型机12的周边作业。

[0115]

图15是从注射成型机12的打开方向侧观察图13的注射成型系统10的第二图。

[0116]

图15例示作业装置14处于退避位置p2的状态。如图15所示,退避位置p2和作业位置p1在本变形例中相互在机台28的宽度方向上排列。在本变形例中,通过使作业装置14移动到退避位置p2,也能够将操作员的作业空间34确保在包含作业位置p1的金属模具24的周边。

[0117]

(变形例13)

[0118]

图16是变形例13的注射成型系统10的结构图。

[0119]

如图16所示,注射成型系统10也可以具备多个图1所例示的结构。在该情况下,注射成型系统10也可以还具备集中管理装置66,该集中管理装置66与多个控制装置22连接,对多个控制装置22一并指定作业位置p1以及退避位置p2中的至少一方。

[0120]

图17是集中管理装置66的概略结构图。

[0121]

集中管理装置66是经由网络与多个控制装置22连接的电子装置(计算机)。集中管理装置66具备运算部68、操作部70、存储部72以及显示部74。

[0122]

运算部68与控制装置22的运算部46同样地由cpu、gpu构成,负责集中管理装置66的整体控制。

[0123]

存储部72与控制装置22的存储部42同样地由rom、ram构成,适当地存储运算部68进行的控制所需的程序、操作员通过操作部70输入的信息等。

[0124]

显示部74显示信息,例如具有液晶的画面。在显示部74中适当地显示操作员通过操作部44输入的信息等。

[0125]

操作部70是为了供操作员指定作业位置p1以及退避位置p2中的至少一方而进行操作的接口。该操作部70例如具有鼠标、键盘或者设置于显示部74的画面上的触摸面板。

[0126]

运算部68具备指令输出部76。指令输出部76将操作员所指定的作业位置p1以及退避位置p2中的至少一方朝向与集中管理装置66连接的多个控制装置22输出。多个控制装置22分别在使作业装置14移动时,基于从集中管理装置66输入的信息来控制自身的控制对象即电动机(18、18’、64)。此外,在此所说的电动机在控制精度的观点上优选为伺服电动机。

[0127]

根据本变形例,能够对多个控制装置22一并指定作业位置p1以及退避位置p2中的至少一方。由此,能够缓和对多个控制装置22指定作业位置p1或退避位置p2的作业的麻烦。另外,能够降低发生针对多个控制装置22中的任意一个控制装置的信息的指定遗漏这样的作业错误的可能性。

[0128]

(变形例14)

[0129]

也可以与变形例13相关联,将多个控制装置22中的1个作为集中管理装置66。即,注射成型系统10也可以构成为,在对多个控制装置22中的1个指定了作业位置p1以及退避位置p2中的至少一方时,该指定也适用于其他控制装置22。

[0130]

(变形例15)

[0131]

所述的各变形例也可以在不产生矛盾的范围内适当组合。

[0132]

[根据实施方式得到的发明]

[0133]

以下,对能够根据所述实施方式以及变形例掌握的发明进行记载。

[0134]

一种注射成型系统(10),具备:注射成型机(12),其具有对金属模具(24)进行开闭的合模装置(26)及从下方支承所述合模装置(26)的机台(28);作业装置(14),其设置在所述合模装置(26)的下方,进行从所述金属模具(24)的成型品的取出作业及向所述金属模具(24)的插入件的插入作业中的至少一方;以及导轨(16),其在所述合模装置(26)的下方,用于使所述作业装置(14)从所述金属模具(24)的下方退避。

[0135]

由此,提供有利于向空间受限的场所的设置并且使操作员对金属模具(24)的作业性良好的注射成型系统(10)。

[0136]

所述导轨(16)也可以设置成能够使所述作业装置(14)与所述金属模具24的开闭方向平行地移动。由此,即使作业装置(14)移动到退避位置(p2),也能够降低作业装置(14)在机台(28)的宽度方向上从机台(28)伸出的可能性。

[0137]

所述注射成型系统(10)还可以具备:滚珠丝杠(38),其与所述导轨(16)平行地设置;螺母(40),其与所述滚珠丝杠(38)螺纹结合,并设置于所述作业装置(14);以及手柄(60),其设置于所述滚珠丝杠(38),通过操作员进行操作而使所述滚珠丝杠(38)旋转。由此,操作员通过操作手柄(60),能够使作业装置(14)移动。

[0138]

所述注射成型系统(10)还可以具备:致动器(18、18’、64),其产生用于使所述作业装置(14)沿着导轨(16)移动的驱动力;以及控制装置(22),其至少控制所述致动器(18、18’、64)。由此,即使操作员不手动按压,也能够使作业装置(14)移动。

[0139]

所述作业装置(14)也可以具有多关节臂(32),所述致动器(64)以驱动所述多关节臂(32)的方式设置,所述控制装置(22)通过控制所述致动器(64),使所述多关节臂(32)把持所述机台(28)或所述合模装置(26),并且通过使所述多关节臂(32)屈伸来使所述作业装置(14)移动。由此,能够使作业装置(14)移动。

[0140]

所述控制装置(22)也可以控制所述致动器(18、18’、64),以使所述作业装置(14)根据操作员的操作而向所述金属模具(24)的下方位置(p1)或从所述金属模具(24)退避的退避位置(p2)移动。由此,操作员仅通过操作控制装置(22)就能够容易地使作业装置(14)向避开金属模具(24)下方的退避位置(p2)移动。

[0141]

所述控制装置(22)也可以控制所述致动器(18、18’、64),以使在所述作业装置(14)进行作业的情况下向所述金属模具(24)的下方位置(p1)移动,在所述作业装置(14)不进行作业的情况下向从所述金属模具(24)退避的退避位置(p2)移动。由此,也能够省略操作员对操作部(44)进行操作的麻烦。

[0142]

所述致动器(18、18’、64)也可以是电动机,所述控制装置(22)根据所述作业装置(14)的作业内容来变更所述下方位置(p1)。由此,能够使作业装置(14)高效地进行作业。

[0143]

所述致动器(18、18’、64)也可以是电动机,所述控制装置(22)具备存储部(42),该存储部(42)根据由所述金属模具(24)成型的所述成型品的种类而存储有所述下方位置(p1)以及所述退避位置(p2),所述控制装置(22)控制所述电动机,以使所述作业装置(14)移动至与安装于所述注射成型机(12)的金属模具(24)对应的所述下方位置(p1)或者所述退避位置(p2)。由此,能够基于存储部(42)所存储的下方位置(p1)以及退避位置(p2)来进

行作业装置(14)的移动控制。

[0144]

所述存储部(42)还可以存储:进行所述取出作业的情况或进行所述插入作业的情况下的第一所述下方位置(p1)、以及进行将所述作业装置(14)取出的所述成型品放置于预定位置(61)的作业的情况或进行把持放置于预定位置的所述插入件的作业的情况下的第二位置(p1’),所述控制装置(22)使用所述存储部(42)来变更所述作业装置(14)的位置。由此,能够使作业装置(14)高效地进行作业。

[0145]

所述注射成型系统(10)还可以具备集中管理装置(66),该集中管理装置(66)连接有多个所述控制装置(22),对多个所述控制装置(22)一并指定所述下方位置(p1)以及所述退避位置(p2)中的至少一方。由此,能够缓和对多个控制装置(22)指定下方位置(p1)、退避位置(p2)的作业的麻烦。另外,能够降低发生针对多个控制装置(22)中的任意一个控制装置的信息的指定遗漏这样的作业错误的可能性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1