挤压件、具有挤压件的电池壳体、挤压件的制造方法、挤压工具与流程

挤压件、具有挤压件的电池壳体、挤压件的制造方法、挤压工具

1.本发明涉及的是一种挤压件和一种用于汽车牵引电池的带挤压件的电池壳体。本发明还涉及一种借助挤压工具来制造挤压件的方法。最后,本发明涉及一种用于制造挤压件的挤压工具。

2.具有形式为通孔的穿孔的挤压件,如由塑料制成的电池外壳,完全可以无工具地(即在挤压后未设制造步骤)用传统挤压工具制成,但用这种方式制成的挤压件在通孔区域内的稳定性有所降低。其原因在于,在借助挤压进行的制造过程中,在对挤压工具的芯部进行环流时,聚合物熔体(plastifikat)的熔体前端在芯部上发生变形,使得沿聚合物熔体(或其熔体前端)的流动方向背离芯部地有两个熔体前端(通过芯部被聚合物熔体的一个熔体前端环流而形成)相遇并焊接在一起。其中,这两个相连的熔体前端所定义的线状接缝有所削弱。

3.这两个熔体前端在相遇的时间点上就已部分冷却,因而该接缝的连接强度有所降低。

4.就通过对混有纤维材料(如玻璃纤维或碳纤维)的聚合物熔体进行挤压来制成的挤压件而言,另一难题在于在聚合物熔体的挤压期间在熔体前端的区域内对纤维进行大体定向,使得纤维的纵向延伸度平行于熔体前端,因而平行于挤压件的接缝。由此,纤维不会对挤压件在其通孔区域内的稳定性提供帮助。纤维特别是不会对挤压件的接缝的稳定性提供帮助。

5.因此,现有技术的制造方法是在挤压过程结束后再将挤压件中的通孔置入挤压件。可以通过冲压、钻孔或切削将这些通孔置入挤压件。因此,这种挤压件制造工艺较为复杂且昂贵。此外在置入通孔过程中,待制造的构件会面临严重污染,只能费力地从待制造构件上将其完全清除。

6.面积较大的挤压件必须用多个聚合物熔体来形成,因为熔体前端在挤压过程中仅在有限的变形路径上保持熔体塑性。沿相应聚合物熔体的熔体前端的接触线,也就是沿待制造挤压件的接缝,所形成的挤压件的稳定性有所降低。因为基于上述原因,由多个聚合物熔体形成的挤压件的挤压件接缝同样有所削弱。

7.本发明的目的是提供一种稳定性有所提高的挤压件。

8.本发明用以达成上述目的的解决方案为具有权利要求1的特征的一种挤压件。所述挤压件的有利技术方案参阅权利要求1的从属权利要求。

9.具体而言,本发明用以达成上述目的的解决方案为一种用于牵引电池的挤压件,其中所述挤压件通过挤压至少一个聚合物熔体而形成,其中所述聚合物熔体具有两个熔体前端,所述熔体前端在所述聚合物熔体的凝固状态下形成所述挤压件的两个材料内缘。这两个材料内缘材料接合地相连并且定义该挤压件的线状接缝,其中该接缝布置在挤压件的连接区域内。本发明的挤压件具有至少一个纤维格栅(fasergitter),所述纤维格栅布置在所述挤压件的连接区域内并且如此地与所述挤压件连接,使得所述纤维格栅桥接所述两个材料内缘。

10.优选地,所述挤压件构建为用于汽车牵引电池的电池壳体的电池外壳。

11.本发明的挤压件特别是在其连接区域内具有较高稳定性。因为通过在挤压件的连接区域内提供纤维格栅来桥接挤压件的这两个材料内缘。通过将纤维格栅针对性地放置在挤压工具中,就能针对性地对挤压工具中纤维格栅的纤维定向施加影响,以便挤压件的纤维桥接这两个材料内缘。为此,所述纤维格栅的纤维具有纵向延伸度,其至少部分地垂直于挤压件的接缝。

12.这样就能提高具有通孔的挤压件在通孔区域内的稳定性。此外还提高由至少两个聚合物熔体制成的挤压件的稳定性。

13.所述纤维格栅是在挤压件的制造过程中与聚合物熔体连接在一起的独立构件,其中该连接可以是形状配合和/或材料接合的连接。所述纤维格栅也可以被称为纤维格栅垫或纤维格栅嵌件。

14.所述挤压件的连接区域是与材料内缘相邻的挤压件区域。此外,挤压件的与材料接合地相连的材料内缘相邻的内表面和外表面均属于挤压件的连接区域。

15.线状接缝可以具有直线型区段和弯曲区段。

16.所述纤维格栅的纤维优选构建为玻璃纤维和/或碳纤维。

17.所述聚合物熔体优选地具有聚酰胺和/或聚丙烯和/或聚碳酸酯和/或聚乙烯或者上述塑料的混合物。进一步优选地,所述聚合物熔体由聚酰胺和/或聚丙烯和/或聚碳酸酯和/或聚乙烯或者上述塑料的混合物构成。

18.所述聚合物熔体优选地具有某种纤维材料,其容置在基质材料(聚酰胺和/或聚丙烯和/或聚碳酸酯和/或聚乙烯或者上述塑料的混合物)中。所述聚合物熔体的纤维材料优选地具有玻璃纤维和/或碳纤维。

19.所述挤压件例如通过挤压聚合物熔体而形成,其中该聚合物熔体具有两个熔体前端,其在聚合物熔体的凝固状态下形成挤压件的两个材料内缘,其中这两个熔体前端通过环流工具芯部而形成。这两个材料内缘材料接合地相连并且定义该挤压件的线状接缝,其中该接缝布置在挤压件的连接区域内。所述挤压件具有至少一个纤维格栅,所述纤维格栅布置在所述挤压件的连接区域内并且如此地与所述挤压件连接,使得所述纤维格栅桥接所述两个材料内缘。

20.进一步例示性地,所述挤压件例如通过挤压两个聚合物熔体而形成,其中第一聚合物熔体具有第一熔体前端,第二聚合物熔体具有第二熔体前端,所述熔体前端在所述聚合物熔体的凝固状态下形成所述挤压件的两个材料内缘。这两个材料内缘材料接合地相连并且定义该挤压件的线状接缝,其中该接缝布置在挤压件的连接区域内。所述挤压件具有至少一个纤维格栅,所述纤维格栅布置在所述挤压件的连接区域内并且如此地与所述挤压件连接,使得所述纤维格栅桥接所述两个材料内缘。

21.所述至少两个材料内缘的材料接合的连接优选通过将所述至少两个材料内缘焊接在一起来实现。

22.优选地,所述挤压件如此地构建,使得所述纤维格栅的纤维的至少50%具有某种纵向延伸度,所述纵向延伸度横向于所述接缝并且与所述接缝形成45

°

至90

°

的角度。

23.通过挤压件的这种构建方案来进一步增强挤压件的稳定性。

24.在本发明中,接缝与纤维纵向延伸度所形成的90

°

角应被理解为,纤维的纵向延伸

度垂直于挤压件的接缝。

25.优选地,所述纤维格栅的纤维的50%至90%具有某种纵向延伸度,所述纵向延伸度与所述接缝形成45

°

至90

°

的角度。采用这种结构的纤维格栅就能在连接区域内实现挤压件的良好稳定性。

26.进一步优选地,所述纤维格栅的纤维的50%至90%具有某种纵向延伸度,所述纵向延伸度与所述接缝形成60

°

至90

°

的角度。采用这种结构的纤维格栅就能在连接区域内实现挤压件的进一步改善的稳定性。

27.再进一步优选地,所述纤维格栅的纤维的70%至90%具有某种纵向延伸度,所述纵向延伸度与所述接缝形成60

°

至90

°

的角度。采用这种结构的纤维格栅就能在连接区域内实现挤压件的进一步改善的稳定性。

28.再进一步优选地,所述纤维格栅的纤维的70%至90%具有某种纵向延伸度,所述纵向延伸度与所述接缝形成75

°

至90

°

的角度。采用这种结构的纤维格栅就能在连接区域内实现挤压件的进一步改善的稳定性。

29.再进一步优选地,所述纤维格栅的纤维的70%至90%具有某种纵向延伸度,所述纵向延伸度与所述接缝形成85

°

至90

°

的角度。采用这种结构的纤维格栅就能在连接区域内实现挤压件的进一步改善的稳定性。

30.再进一步优选地,所述纤维格栅的纤维的80%具有某种纵向延伸度,所述纵向延伸度与所述接缝形成大体90

°

的角度。采用这种结构的纤维格栅就能在连接区域内实现挤压件的进一步改善的稳定性。

31.优选地,所述挤压件如此地构建,使得所述至少一个纤维格栅邻接所述挤压件的内表面。

32.这种结构的挤压件具有有所提高的弯曲稳定性。特别是在挤压件构建为外壳时,这种结构的外壳在内部过压引起外壳弯曲的情况下具有较高的稳定性。

33.纤维格栅邻接挤压件的内表面这项特征应被理解为,纤维格栅被挤压件的材料包围和/或贯穿,其中纤维格栅的外表面与挤压件的内表面重合或者与其相对布置。

34.优选地,所述挤压件如此地构建,使得所述至少一个纤维格栅邻接所述挤压件的外表面。

35.这种结构的挤压件具有有所提高的弯曲稳定性。特别是在挤压件构建为外壳时,这种结构的外壳在内部负压引起外壳弯曲的情况下具有较高的稳定性。

36.纤维格栅邻接挤压件的外表面这项特征应被理解为,纤维格栅被挤压件的材料包围和/或贯穿,其中纤维格栅的外表面与挤压件的外表面重合或者与其相对布置。

37.优选地,所述挤压件如此地构建,使得所述纤维格栅嵌在材料基质中,其中所述基质材料与所述聚合物熔体材料接合地连接。

38.这种结构的挤压件具有进一步增强的稳定性。因为通过将纤维材料嵌在基质材料中,就能在也被称为有机板的构件中,更好地将作用力从挤压件传递至其纤维。采用这种结构的挤压件可增强塑料材料对纤维格栅的渗透,从而提高挤压件的稳定性。

39.优选地,所述基质材料具有聚酰胺和/或聚丙烯和/或聚碳酸酯和/或聚乙烯或者上述塑料的混合物。进一步优选地,所述基质材料由聚酰胺和/或聚丙烯和/或聚碳酸酯和/或聚乙烯或者上述塑料的混合物构成。

40.本发明的另一目的是提供一种电池壳体,其稳定性较高且制造成本较低。

41.本发明用以达成上述目的的解决方案为具有权利要求6的特征的一种电池壳体。更详细地,本发明用以达成上述目的的解决方案为一种用于牵引电池的电池壳体,其中所述电池壳体具有至少一个本说明书此前所描述的挤压件。

42.所述挤压件优选构建为电池外壳,其又构建为电池上壳或电池下壳。在进一步优选地,所述电池壳体具有构建为电池上壳的第一挤压件和构建为电池下壳的第二挤压件。

43.本发明的另一目的是提供一种牵引电池,其稳定性较高且制造成本较低。

44.本发明用以达成上述目的的解决方案为具有权利要求7的特征的一种牵引电池。更详细地,本发明用以达成上述目的的解决方案为一种用于汽车的牵引电池,其中所述牵引电池具有本说明书此前所描述的电池壳体,其中至少一个电池模块容置在所述电池壳体的内部空间中。

45.本发明的另一目的是提供一种借助挤压工具来制造挤压件的方法,其中所述方法能够以更高的稳定性更廉价地制造挤压件。

46.本发明用以达成上述目的的解决方案为具有权利要求8的特征的一种制造挤压件的方法。有利技术方案参阅权利要求8的从属权利要求。

47.更详细地,本发明用以达成上述目的的解决方案为一种借助挤压工具来制造挤压件的方法,其中所述方法具有以下方法步骤:

[0048]-将至少一个聚合物熔体放置在处于打开位置的挤压工具的底模中;

[0049]-将纤维格栅放置在所述挤压工具中;

[0050]-闭合所述挤压工具,使得所述挤压工具的冲头与所述至少一个聚合物熔体发生接触,并且通过用所述冲头进行施压来成型所述聚合物熔体,并且使得所述纤维格栅被所述至少一个聚合物熔体的两个熔体前端从两侧包住并与所述聚合物熔体连接在一起。

[0051]

本发明的方法的优点在于,可制造特别是在连接区域内具有较高稳定性的挤压件,其中制造成本因无工具地制造挤压件而大幅降低。因为通过在挤压件的连接区域内提供纤维格栅来桥接挤压件的这两个材料内缘。通过将纤维格栅针对性地放置在挤压工具中,就能针对性地对挤压工具中纤维格栅的纤维定向施加影响,以便挤压件的纤维桥接这两个材料内缘。为此,所述纤维格栅的纤维具有纵向延伸度,其至少部分地垂直于挤压件的接缝。

[0052]

这样就能提高具有通孔的挤压件在通孔区域内的稳定性。此外还提高由至少两个聚合物熔体制成的挤压件的稳定性。

[0053]

所述挤压件优选构建为电池外壳,其又构建为电池上壳或电池下壳。

[0054]

优选地,将所述纤维格栅如此定向地放置在所述挤压工具中,使得所述纤维格栅的纤维的至少50%具有某种纵向延伸度,所述纵向延伸度横向于所述挤压件的待制成的接缝并且与所述接缝形成45

°

至90

°

的角度。

[0055]

优选地,将所述纤维格栅如此定向地放置在所述挤压工具中,使得所述纤维格栅的纤维的50%至90%具有某种纵向延伸度,所述纵向延伸度与所述挤压件的待制成的接缝形成45

°

至90

°

的角度。

[0056]

优选地,将所述纤维格栅如此定向地放置在所述挤压工具中,使得所述纤维格栅的纤维的50%至90%具有某种纵向延伸度,所述纵向延伸度与所述挤压件的待制成的接缝

形成60

°

至90

°

的角度。

[0057]

再进一步优选地,将所述纤维格栅如此定向地放置在所述挤压工具中,使得所述纤维格栅的纤维的70%至90%具有某种纵向延伸度,所述纵向延伸度与所述挤压件的待制成的接缝形成60

°

至90

°

的角度。

[0058]

再进一步优选地,将所述纤维格栅如此定向地放置在所述挤压工具中,使得所述纤维格栅的纤维的70%至90%具有某种纵向延伸度,所述纵向延伸度与所述挤压件的待制成的接缝形成75

°

至90

°

的角度。

[0059]

再进一步优选地,将所述纤维格栅如此定向地放置在所述挤压工具中,使得所述纤维格栅的纤维的70%至90%具有某种纵向延伸度,所述纵向延伸度与所述挤压件的待制成的接缝形成85

°

至90

°

的角度。

[0060]

再进一步优选地,将所述纤维格栅如此定向地放置在所述挤压工具中,使得所述纤维格栅的纤维的80%具有某种纵向延伸度,所述纵向延伸度与所述挤压件的待制成的接缝形成大体90

°

的角度。

[0061]

优选地,所述方法设计为使得所述纤维格栅如此地放置在挤压工具中,使得纤维格栅紧邻底模的芯部,从而使得芯部布置在聚合物熔体与纤维格栅之间。

[0062]

通过如此设计的方法就能使得具有至少一个通孔的挤压构件特别是在通孔区域内具有较高的稳定性。因为该纤维格栅在连接通孔的待制成接缝的区域内使得挤压构件较为稳定。

[0063]

芯部布置在聚合物熔体与纤维格栅之间这项特征的结果是,纤维格栅就聚合物熔体或其熔体前端的流动方向而言布置在芯部下游。

[0064]

优选地,借助该方法将纤维格栅定位在挤压构件的内表面上。进一步优选地,借助该方法将纤维格栅定位在挤压构件的外表面上。再进一步优选地,借助该方法将一个纤维格栅定位在挤压构件的外表面上,将另一纤维格栅定位在挤压构件的内表面上。

[0065]

进一步优选地,所述方法如此地设计,将至少两个聚合物熔体放置在处于打开位置的挤压工具的底模中,

[0066]

将纤维格栅放置在这两个聚合物熔体之间。随后闭合挤压工具,使得挤压工具的冲头与这两个聚合物熔体发生接触,并且通过用冲头进行施压来成型聚合物熔体,并且纤维格栅被第一聚合物熔体的第一熔体前端和第二聚合物熔体的第二熔体前端包住并与这些聚合物熔体连接在一起。

[0067]

通过如此设计的方法就能制成需要使用一个以上聚合物熔体来制造的面积较大的挤压件,其中这些面积较大的挤压件特别是在其接缝区域内同样具有较高的稳定性。

[0068]

本发明的另一目的是提供一种用于制造挤压件的挤压工具,其中所述挤压工具能够以更高的稳定性更廉价地制造挤压件。

[0069]

本发明用以达成上述目的的解决方案为具有权利要求11的特征的一种用于制造挤压件的挤压工具。有利技术方案参阅权利要求11的从属权利要求。

[0070]

更详细地,本发明用以达成上述目的的解决方案为一种用于制造用于牵引电池和/或用于牵引电池的壳体的挤压件的挤压工具,其中所述挤压工具具有底模和冲头,其中所述挤压工具的底模具有用于容置纤维格栅的容置装置。

[0071]

本发明的挤压工具的优点在于,可制造特别是在连接区域内具有较高稳定性的挤

压件,其中制造成本因无工具地制造挤压件而大幅降低。因为通过在挤压件的连接区域内提供纤维格栅来桥接挤压件的两个材料内缘。通过将纤维格栅针对性地放置在挤压工具中,就能针对性地对挤压工具中纤维格栅的纤维定向施加影响,以便挤压件的纤维桥接这两个材料内缘。为此,所述纤维格栅的纤维具有纵向延伸度,其至少部分地垂直于挤压件的接缝。

[0072]

这样就能提高具有通孔的挤压件在通孔区域内的稳定性。此外还提高由至少两个聚合物熔体制成的挤压件的稳定性。

[0073]

所述挤压件优选构建为电池外壳,其又构建为电池上壳或电池下壳。

[0074]

优选地,所述挤压工具如此地构建,使得所述容置装置构建为所述底模中的凹部。

[0075]

这种结构的挤压工具实现了将纤维格栅非常简单地固设或定位在挤压工具中,而无需采用更多保持装置来将纤维格栅保持住。

[0076]

进一步优选地,所述挤压工具如此地构建,使其具有可沿所述冲头的按压方向在第一位置与第二位置之间受到调节的工具部件。此外,所述挤压工具具有芯部,所述芯部可沿横向于所述按压方向的伸出方向在第一方位与第二方位之间受到调节。所述工具部件具有用于容置所述芯部的容置口,其中所述芯部在其第二方位中只有在所述工具部件处于其第二位置时才可被送入所述工具部件的容置口。

[0077]

这种结构的挤压工具能够用来制造几何结构复杂的挤压件,如在任意位置上具有通孔的电池外壳。例如在挤压件具有多个互成一定角度的壁段的情况下,可以将通孔布置在任一壁段上,这样就能无工具地制造具有任意布置的通孔的复杂挤压件。

[0078]

本发明的其他优点、细节和特征从下面说明的实施例中得出。其中,具体地:

[0079]

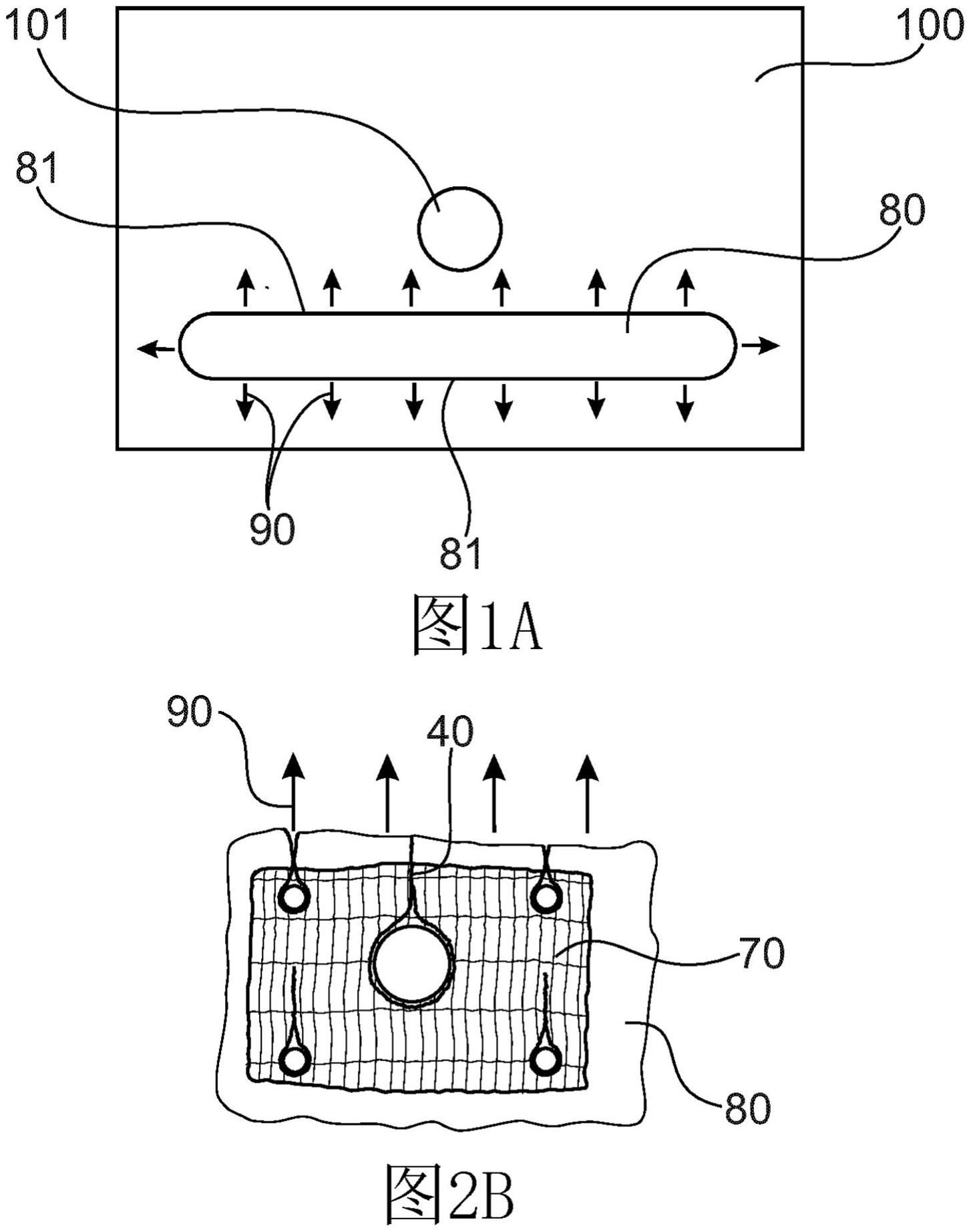

图1a为置入有聚合物熔体的挤压工具的具有芯部的底模在挤压件制造过程开始时的的俯视图,其中挤压工具的冲头和挤压件的纤维格栅未予示出;

[0080]

图1b为图1a所示挤压工具在制造过程的未来时间点上的视图,其中芯部已被聚合物熔体包围;

[0081]

图1c为图1a和1b所示挤压工具在制造过程结束时的视图,其中挤压件已制成,其中在图1c中,在挤压件的连接区域内示出纤维格栅;

[0082]

图2a为挤压工具的具有多个芯部的底模在挤压件的制造过程中的俯视图,包含处于成型过程中的聚合物熔体,其中挤压件的纤维格栅和挤压工具的冲头未予示出;

[0083]

图2b为图2a所示挤压工具在挤压件的制造过程的未来时间点上的视图,其中与图2a不同,此处示出了挤压件的纤维格栅;

[0084]

图3a为具有多个通孔的本发明的挤压件的俯视图,其中挤压件的纤维格栅未予示出;

[0085]

图3b为图3a所示挤压件沿图3a所示截面平面a-a的截面图;

[0086]

图4a为用于制造由至少两个聚合物熔体制成的挤压件的挤压工具的俯视图;

[0087]

图4b为图4a所示挤压工具的截面图;以及

[0088]

图5为本发明的另一实施方式中的挤压工具的截面图。

[0089]

在下面的说明中,相同的附图标记标示的是相同构件或相同特征,因此,参考一个附图所进行的构件说明也适用于其他附图,从而避免重复说明。此外,结合一个实施方式所描述的各项特征也可以在其他实施方式中单独使用。

[0090]

图1a为挤压工具的具有芯部101的底模100的俯视图,其中图5为该挤压工具的横截面图。如图1a所示,聚合物熔体80被置入底模101,该聚合物熔体可借助用挤压工具的冲头110进行施压而变形。通过用冲头110对聚合物熔体80进行施压,聚合物熔体80发生挤压变形,使得聚合物熔体80的熔体前端81沿箭头90所示流动方向扩散。芯部101从底模100的表面突出,使得聚合物熔体80的熔体前端81必然环流芯部101。

[0091]

从图1b可看出图1a所示挤压工具处于挤压件10的制造过程的未来时间点,其中聚合物熔体80进一步变形且聚合物熔体80已包围芯部101。由于芯部101被聚合物熔体80环流,沿熔体前端的流动方向在其下游在芯部101后面形成两个熔体前端82、83,其在挤压件10的制造过程的随后进程中相互接触,从而焊接在一起。

[0092]

这个状态在图1c中示出,其中挤压过程已结束。如图所示,这两个熔体前端82、83相互焊接在一起且分别形成挤压件10的材料内缘22、23。材料内缘22、23相互焊接在一起且形成一个线状接缝40。如图1c所示,在挤压件10的连接区域60内布置有纤维格栅70,其中纤维格栅70桥接材料内缘22、23。也就是说,纤维格栅70的相应纤维横向于接缝40的延伸方向延伸。

[0093]

因此,通过用挤压工具来制造挤压件10的方法可制造稳定性较高的挤压件10。该方法包括将至少一个聚合物熔体80放置在处于打开位置的挤压工具的底模100中的方法步骤。此外还将纤维格栅70放置在挤压工具中。通过闭合挤压工具以使挤压工具的冲头110与聚合物熔体80发生接触,从而通过用冲头110进行施压来成型聚合物熔体80,使得纤维格栅70被聚合物熔体80的这两个熔体前端82、83从两侧包住并与聚合物熔体80连接在一起。

[0094]

通过这种制造过程,通过至少一个聚合物熔体80的变形来制成挤压件10。聚合物熔体80的两个熔体前端82、83在聚合物熔体80的凝固状态下形成挤压件10的这两个材料内缘22、23。材料内缘22、23通过相互焊接在一起而材料接合地相连,并且材料内缘22、23定义挤压件10的线状接缝40。接缝40布置在挤压件10的连接区域60内,其中连接区域60包括材料内缘22、23的紧邻之处。挤压件10具有纤维格栅70,其中挤压件10也可以具有多个纤维格栅70。纤维格栅70布置在挤压件10的连接区域60内并且如此地与挤压件连接,使得纤维格栅70桥接这两个材料内缘22、23。纤维格栅70也可以在挤压件10的整个表面上延伸。其中,纤维格栅70的各纤维横向于接缝40的延伸方向延伸,使得纤维格栅70的各纤维桥接这两个材料内缘22、23。

[0095]

挤压件10优选构建为电池外壳10。纤维格栅70优选可以邻接挤压件10的内表面。纤维格栅70也可以邻接挤压件10的外表面。为了进一步提高挤压件10的稳定性,也可以设有两个纤维格栅70,其布置在挤压件10的两侧,其中一个纤维格栅邻接挤压件10的内表面,其中另一纤维格栅70邻接挤压件10的外表面。

[0096]

该纤维格栅70可以如此地构建,使得纤维材料嵌在材料基质中,其中基质材料与该聚合物熔体80或与这些聚合物熔体80材料接合地连接。

[0097]

在图2a和2b中示意性地示出另一挤压件10的制造过程。图2a为挤压工具的具有多个芯部101、102的底模100在挤压件10的制造过程中的俯视图,包含处于成型过程中的聚合物熔体80。在图2a中挤压件10的纤维格栅70和挤压工具的冲头110均未示出。二者在图2b中示出。

[0098]

如图所示,挤压工具具有五个芯部101、102。第一芯部101的直径大于另外四个芯

部102。在图2a中,挤压工具处于挤压过程的早于图2b的时间点。如图所示,在图2a的状态下,聚合物熔体80的熔体前端81尚与芯部101、102间隔一定距离。在随后的挤压过程中,聚合物熔体80包围芯部101、102,使得在相应芯部101、102的下游,聚合物熔体80的相应熔体前端82、83相连并且形成挤压件10的材料内缘22、23。如图2b所示,纤维格栅70具有某种尺寸,使得纤维格栅70覆盖挤压件10的用来在挤压件10中形成贯通孔14的整个区域。

[0099]

图3a和3b示出通过上述方式制成的挤压件10,其中图10为挤压件的俯视图,且其中图3b为图3a所示挤压件10沿截线a-a的截面图。挤压件10具有三个壁段,即第一壁段11、第二壁段12和第三壁段13。壁段11、12、13互成一定角度。如图所示,在第二壁段12中构建有通孔14,其通过对芯部101进行环流而形成。通过聚合物熔体80环流芯部102而产生的其他孔洞未在图3b中示出。

[0100]

图4a和4b中示出用于制造挤压件10的另一挤压工具。其中,图4a为该挤压工具的俯视图,图4b为图4a所示挤压工具沿截面平面a-a的截面图。如图所示,两个聚合物熔体80被置入挤压工具的底模100。在这两个聚合物熔体80之间布置有纤维格栅70,使得通过这两个聚合物熔体80的变形,第一熔体前端82与第二熔体前端83在纤维格栅70的区域内发生接触。随后,材料接合地相连的熔体前端82、83形成制成后的挤压件10的材料内缘22、23,它们又形成挤压件的接缝40。

[0101]

如图4b所示,底模100具有供纤维格栅70置入的形式为凹部103的容置装置103。由此,纤维格栅70在挤压件10的制造过程中位置固定地停留在底模100中。

[0102]

图5为挤压工具的截面图。如前所述,挤压工具具有底模100和冲头110。布置在底模100与冲头110之间的聚合物熔体80通过沿按压方向p下压冲头110而变形。如图5所示,挤压工具具有工具部件120,其可沿冲头110的按压方向p而在第一位置与第二位置之间受到调节。从图中还能看出,在底模101中布置有可移行的芯部101,其可沿横向于按压方向p的伸出方向r在第一方位与第二方位之间受到调节。在图5所示挤压工具中,芯部101处于第二方位,工具部件120处于第二位置。工具部件120具有用于容置芯部101的容置口121,其中芯部101在其第二方位中只有在工具部件120处于其第二位置时才可被送入工具部件120的容置口121。

[0103]

附图标记表

[0104]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

挤压件/电池外壳

[0105]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(挤压件的)第一壁部

[0106]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(挤压件的)第二壁部

[0107]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(挤压件的)第三壁部

[0108]

14,15

ꢀꢀꢀꢀꢀꢀ

贯通孔

[0109]

22,23

ꢀꢀꢀꢀꢀꢀ

(挤压件的)材料内缘

[0110]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(挤压件的)接缝

[0111]

50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(挤压件的)通孔

[0112]

60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(挤压件的)连接区域

[0113]

70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(挤压件的)纤维格栅

[0114]

80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

聚合物熔体

[0115]

81,82,83(聚合物熔体的)熔体前端

[0116]

90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(聚合物熔体的)流动方向

[0117]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底模/压模

[0118]

101,102

ꢀꢀꢀꢀ

(底模的)芯部

[0119]

103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(底模的)容置装置/凹部

[0120]

110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冲头

[0121]

120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工具部件

[0122]

121

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(工具部件的)容置口

[0123]

p

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

按压方向

[0124]rꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

芯部的伸出方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1