一种双注塑加料带内筋条的发泡厚底鞋材的制作方法

1.本发明是一种双注塑加料带内筋条的发泡厚底鞋材,属于化学加工领域。

背景技术:

2.注塑加工模具成型的鞋体压印常用拖鞋和橡胶鞋底适配运动鞋和跑步鞋的耐用度提升鞋面张力,再鞋体加工操作过程中需要运用eva醋酸乙烯共聚物形成中间材料饱和度填充和发泡加工的普遍推广操作,目前技术公用的待优化的缺点有:

3.eva醋酸乙烯共聚物的发泡操作常用一次注塑发泡压模成型的操作效果,对多类同质量聚合物的叠加稳定性操作不足,且容易在发泡时由于注入过量eva从而诱发产品溢流加塞压铸成型的现象,破坏产品合格度,且影响注塑模具出模效率。

技术实现要素:

4.针对现有技术存在的不足,本发明目的是提供一种双注塑加料带内筋条的发泡厚底鞋材,以解决eva醋酸乙烯共聚物的发泡操作常用一次注塑发泡压模成型的操作效果,对多类同质量聚合物的叠加稳定性操作不足,且容易在发泡时由于注入过量eva从而诱发产品溢流加塞压铸成型的现象,破坏产品合格度,且影响注塑模具出模效率的问题。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种双注塑加料带内筋条的发泡厚底鞋材,其结构包括:液压模具架、双注塑机架、轨道条槽架、下料斗槽筒、增压推送机、链带体、夹层鞋底块、烘烤机箱,所述双注塑机架嵌套于增压推送机的左侧并且轴心共线,所述下料斗槽筒插嵌在增压推送机的左上角并且相互贯通,所述增压推送机与链带体机械连接,所述增压推送机安装于轨道条槽架的顶部上并且相互垂直,所述液压模具架嵌套于双注塑机架的左侧并且相互贯通,所述夹层鞋底块安装于液压模具架的内部,所述夹层鞋底块安设在烘烤机箱的内部,所述双注塑机架设有双注塑筒槽、鼓风机、滑块机座、料斗槽、轴承座,所述鼓风机嵌套于双注塑筒槽的顶部上,所述双注塑筒槽插嵌在滑块机座的内部并且轴心共线,所述轴承座嵌套于双注塑筒槽的右侧并且轴心共线,所述料斗槽插嵌在滑块机座的右上角,所述料斗槽安装于轴承座的顶部上,所述滑块机座嵌套于增压推送机的左侧并且轴心共线。

6.为优化上述技术方案,进一步采取的措施为:

7.作为本发明的进一步改进,所述双注塑筒槽由柱塞压料杆、夹层注芯管、内胆筒、套筒壳槽组成,所述夹层注芯管插嵌在柱塞压料杆的内部并且处于同一竖直面上,所述内胆筒与套筒壳槽扣合在一起并且轴心共线,所述柱塞压料杆插嵌在内胆筒的内部并且处于同一水平面上。

8.作为本发明的进一步改进,所述液压模具架由上分型面块、液压活塞杆、鞋模具压槽、基座板块、下分型面块组成,所述上分型面块嵌套于液压活塞杆的顶部上并且相互垂直,所述液压活塞杆插嵌在鞋模具压槽的顶部上,所述鞋模具压槽安设在基座板块的顶部上,所述基座板块紧贴于下分型面块的顶面上并且处于同一水平面上。

9.作为本发明的进一步改进,所述鞋模具压槽由插销管、上压模块、鞋模凸型块、下压模块组成,所述上压模块通过插销管与下压模块采用间隙配合,所述鞋模凸型块焊接在下压模块的顶面上。

10.作为本发明的进一步改进,所述夹层鞋底块为夹层结晶块、发泡层块由组成,所述夹层结晶块安装于两个发泡层块之间,所述夹层结晶块与发泡层块紧贴在一起并且处于同一竖直面上。

11.作为本发明的进一步改进,所述柱塞压料杆为左端带注塑帽块插接双杆右侧带斜轴盘的复合压塑杆架结构,方便高低杆交替回转上下发泡层覆盖适配注塑填充模具的操作效果。

12.作为本发明的进一步改进,所述夹层注芯管为细芯管插接夹层注塑液滑槽块的注射管架结构。方便滑动定量夹层注塑eva形成发泡鞋材机架联动多层次加工操作效果。

13.作为本发明的进一步改进,所述鞋模凸型块为前端窄后端宽呈弯弧凸块状的鞋模板块结构,方便鞋模压铸成型的聚合缩小度,保证后续发泡尺寸均衡性和压模时浇筑的一致性。

14.作为本发明的进一步改进,所述夹层结晶块为粗细eva结晶颗粒叠加的夹层条块结构,方便发泡鞋底实现中隔夹层析出结晶强化软质发泡层,提升发泡层的加强筋架护夹层操作效果。

15.有益效果

16.本发明一种双注塑加料带内筋条的发泡厚底鞋材,工作人员启动电机对接轨道条槽架上的增压推送机,让增压推送机对接下料斗槽筒下料给液压模具架与双注塑机架,让链带体适配联动多个液压模具架交替对接注塑开模的操作效果,使双注塑筒槽在鼓风机下插接滑块机座导通料斗槽且适配轴承座回转联动,使柱塞压料杆与夹层注芯管在内胆筒与套筒壳槽左侧形成双管插接发泡注塑和结晶注塑聚合的操作效果,使夹层鞋底块的夹层结晶块与发泡层块形成压铸成型和烘烤机箱超临界发泡热烘联动操作效果,从而带动夹层鞋底块生产加工的均质性和聚合eva带夹层提升鞋底耐用安全性。

17.本发明操作后可达到的优点有:

18.运用液压模具架与双注塑机架相配合,通过双注塑筒槽交替注塑后夹层注芯管对中层加工形成加强筋注塑操作效果,有效达到鞋模具压槽发泡压模的饱和度且产品尺寸吻合,也提升eva中间做夹层的可实现性和稳定性,提升后续鞋底防断裂的加强筋夹层复合刚性适配耐磨张力和扭曲里的鞋底eva发泡质量防护操作效果。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中的附图作详细地介绍,以此让本发明的其它特征、目的和优点将会变得更明显:

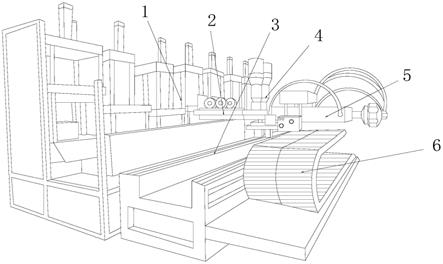

20.图1为本发明一种双注塑加料带内筋条的发泡厚底鞋材的结构示意图。

21.图2为本发明夹层鞋底块详细的剖面立体结构示意图。

22.图3为本发明烘烤机箱详细的立体结构示意图。

23.图4为本发明液压模具架详细的立体结构示意图。

24.图5为本发明鞋模具压槽工作状态的立体结构示意图。

25.图6为本发明双注塑机架与双注塑筒槽工作状态的剖面结构示意图。

26.图7为本发明夹层鞋底块工作状态的剖面a放大结构示意图。

27.附图标记说明:液压模具架-1、双注塑机架-2、轨道条槽架-3、下料斗槽筒-4、增压推送机-5、链带体-6、夹层鞋底块-7、烘烤机箱-8、上分型面块-11、液压活塞杆-12、鞋模具压槽-13、基座板块-14、下分型面块-15、插销管-131、上压模块-132、鞋模凸型块-133、下压模块-134、双注塑筒槽-21、鼓风机-22、滑块机座-23、料斗槽-24、轴承座-25、柱塞压料杆-211、夹层注芯管-212、内胆筒-213、套筒壳槽-214、夹层结晶块-71、发泡层块-72。

具体实施方式

28.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

29.实施例一:

30.请参阅图1-图7,本发明提供一种双注塑加料带内筋条的发泡厚底鞋材,其结构包括:液压模具架1、双注塑机架2、轨道条槽架3、下料斗槽筒4、增压推送机5、链带体6、夹层鞋底块7、烘烤机箱8,所述双注塑机架2嵌套于增压推送机5的左侧并且轴心共线,所述下料斗槽筒4插嵌在增压推送机5的左上角并且相互贯通,所述增压推送机5与链带体6机械连接,所述增压推送机5安装于轨道条槽架3的顶部上并且相互垂直,所述液压模具架1嵌套于双注塑机架2的左侧并且相互贯通,所述夹层鞋底块7安装于液压模具架1的内部,所述夹层鞋底块7安设在烘烤机箱8的内部,所述双注塑机架2设有双注塑筒槽21、鼓风机22、滑块机座23、料斗槽24、轴承座25,所述鼓风机22嵌套于双注塑筒槽21的顶部上,所述双注塑筒槽21插嵌在滑块机座23的内部并且轴心共线,所述轴承座25嵌套于双注塑筒槽21的右侧并且轴心共线,所述料斗槽24插嵌在滑块机座23的右上角,所述料斗槽24安装于轴承座25的顶部上,所述滑块机座23嵌套于增压推送机5的左侧并且轴心共线。

31.请参阅图6,所述双注塑筒槽21由柱塞压料杆211、夹层注芯管212、内胆筒213、套筒壳槽214组成,所述夹层注芯管212插嵌在柱塞压料杆211的内部并且处于同一竖直面上,所述内胆筒213与套筒壳槽214扣合在一起并且轴心共线,所述柱塞压料杆211插嵌在内胆筒213的内部并且处于同一水平面上,所述柱塞压料杆211为左端带注塑帽块插接双杆右侧带斜轴盘的复合压塑杆架结构,方便高低杆交替回转上下发泡层覆盖适配注塑填充模具的操作效果,所述夹层注芯管212为细芯管插接夹层注塑液滑槽块的注射管架结构。方便滑动定量夹层注塑eva形成发泡鞋材机架联动多层次加工操作效果,通过柱塞压料杆211与夹层注芯管212形成上下高低位发泡eva注塑和中隔夹层联动饱和注塑的操作效果,从而达到压模成型防溢返的定量分管架操作效果。

32.请参阅图7,所述夹层鞋底块7为夹层结晶块71、发泡层块72由组成,所述夹层结晶块71安装于两个发泡层块72之间,所述夹层结晶块71与发泡层块72紧贴在一起并且处于同一竖直面上,所述夹层结晶块71为粗细eva结晶颗粒叠加的夹层条块结构,方便发泡鞋底实现中隔夹层析出结晶强化软质发泡层,提升发泡层的加强筋架护夹层操作效果,通过夹层结晶块71在发泡层块72内形成相较于发泡软质更具有结晶硬度和韧性的夹层材料复合加工操作效果。

33.工作流程:工作人员启动电机对接轨道条槽架3上的增压推送机5,让增压推送机5

对接下料斗槽筒4下料给液压模具架1与双注塑机架2,让链带体6适配联动多个液压模具架1交替对接注塑开模的操作效果,使双注塑筒槽21在鼓风机22下插接滑块机座23导通料斗槽24且适配轴承座25回转联动,使柱塞压料杆211与夹层注芯管212在内胆筒213与套筒壳槽214左侧形成双管插接发泡注塑和结晶注塑聚合的操作效果,使夹层鞋底块7的夹层结晶块71与发泡层块72形成压铸成型和烘烤机箱8超临界发泡热烘联动操作效果,从而带动夹层鞋底块7生产加工的均质性和聚合eva带夹层提升鞋底耐用安全性。

34.实施例二:

35.请参阅图1-图7,本发明提供一种双注塑加料带内筋条的发泡厚底鞋材,其他方面与实施例1相同,不同之处在于:

36.请参阅图4,所述液压模具架1由上分型面块11、液压活塞杆12、鞋模具压槽13、基座板块14、下分型面块15组成,所述上分型面块11嵌套于液压活塞杆12的顶部上并且相互垂直,所述液压活塞杆12插嵌在鞋模具压槽13的顶部上,所述鞋模具压槽13安设在基座板块14的顶部上,所述基座板块14紧贴于下分型面块15的顶面上并且处于同一水平面上,通过鞋模具压槽13在基座板块14上配合模具槽收纳注塑液形成双注塑成型鞋材加工的精密操作效果。

37.请参阅图5,所述鞋模具压槽13由插销管131、上压模块132、鞋模凸型块133、下压模块134组成,所述上压模块132通过插销管131与下压模块134采用间隙配合,所述鞋模凸型块133焊接在下压模块134的顶面上,所述鞋模凸型块133为前端窄后端宽呈弯弧凸块状的鞋模板块结构,方便鞋模压铸成型的聚合缩小度,保证后续发泡尺寸均衡性和压模时浇筑的一致性,通过上压模块132压装鞋模凸型块133形成鞋模成型的防溢返包裹密封边防加塞的操作效果,保证复合模具机架的叠层压装操作效果。

38.通过液压模具架1的上分型面块11在液压活塞杆12伸缩推压鞋模具压槽13下带动基座板块14与下分型面块15托垫压铸的模具,使插销管131架撑上压模块132与下压模块134形成中层鞋模凸型块133的垫压成型的操作效果。

39.本发明通过上述部件的互相组合,达到运用液压模具架1与双注塑机架2相配合,通过双注塑筒槽21交替注塑后夹层注芯管212对中层加工形成加强筋注塑操作效果,有效达到鞋模具压槽13发泡压模的饱和度且产品尺寸吻合,也提升eva中间做夹层的可实现性和稳定性,提升后续鞋底防断裂的加强筋夹层复合刚性适配耐磨张力和扭曲里的鞋底eva发泡质量防护操作效果,以此来解决eva醋酸乙烯共聚物的发泡操作常用一次注塑发泡压模成型的操作效果,对多类同质量聚合物的叠加稳定性操作不足,且容易在发泡时由于注入过量eva从而诱发产品溢流加塞压铸成型的现象,破坏产品合格度,且影响注塑模具出模效率的问题。

40.本文中所描述的具体实施例仅仅是对本发明作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1