注射成型模具的制作方法

1.本发明涉及一种将熔融树脂填充于模腔来获得成型品的注射成型模具。

背景技术:

2.汽车车身的外装零部件或者内装零部件通常采用树脂成型品。在该树脂成型品的制造工序中,向注射成型模具的模腔中填充熔融树脂。然后,使熔融树脂在模腔内冷却固化。由此,制成树脂成型品。

3.有时会注射成型例如汽车用保险杠这样的大型的树脂成型品。此时,作为车辆侧方的保险杠的侧面由于所填充的树脂材料的压力而以向外侧(车宽方向外侧)打开的方式发生变形。随着该保险杠的侧面向外侧的变形,构成注射成型模具的定模和动模发生变形。由此,在定模与动模的边界部分产生台阶。随着该台阶的产生,存在以下技术问题,即,在保险杠的侧面的外观设计面上产生线。

4.为了解决上述技术问题,日本实用新型专利公报实开昭61-15119号所公开的注射成型模具具有作为动模的一部分的局部滑块。在由注射成型模具成型保险杠时,在局部滑块与定模之间在车轮拱罩部上成型倒扣部。车轮拱罩部构成保险杠的侧面。注射成型模具在局部滑块的外侧具有凸部。凸部从定模的下端突出。在将动模和定模合模来进行保险杠(成型品)的成型时,随着保险杠的侧面的变形而局部滑块被向外侧推压。由凸部来防止局部滑块向外侧的移动。由此,在成型保险杠时,能够抑制在作为外观设计面的保险杠侧面上产生台阶。

技术实现要素:

5.在日本实用新型专利公报实开昭61-15119号的注射成型模具中,由定模的凸部来抑制动模的变形和局部滑块的移动。另一方面,定模和动模在注射成型模具的合模方向上被分割。因此,当在相对于动模与定模的合模方向倾斜的表面上成型车轮拱罩部(倒扣部)时,难以抑制在所述车轮拱罩部(倒扣部)的所有区域产生台阶。

6.本发明的目的在于解决上述技术问题。

7.本发明的技术方案为一种注射成型模具,其具有定模以及相对于该定模接近和远离的动模,用于成型出成型品,该成型品具有底面部和侧面部,且从与所述合模方向正交的方向观察时形成为剖面大致u形,其中,所述底面部垂直于所述定模与所述动模的合模方向;所述侧面部相对于该底面部倾斜,所述成型品在所述侧面部的端部上具有相对于所述合模方向倾斜的倒扣部,所述注射成型模具具有滑块和模腔,所述滑块在所述侧面部上成型所述倒扣部;所述模腔由所述定模、所述动模和所述滑块规定且被填充熔融树脂,作为所述定模和所述动模中的任一方的第1模具具有向作为所述定模和所述动模中的另一方的第2模具突出的凸部,所述凸部的突出端相对于所述滑块位于在从所述第1模具朝向所述第2模具的方

向上偏移的位置。

8.根据本发明,在注射成型模具中,具有向作为定模和动模中的另一方的第2模具突出的凸部。将凸部的突出端配置在相对于滑块在从第1模具朝向第2模具的方向上偏移的位置。当在模腔中填充熔融树脂进行成型品的成型时,向打开剖面为大致u形的成型品的方向施加熔融树脂的压力。此时,凸部卡合于第2模具。因此,即使在倒扣部相对于成型品的侧面部倾斜的情况下,也能够由凸部适当地抑制第2模具的变形和滑块的移动。

9.其结果,在能够成型出剖面大致u形的成型品的注射成型模具中,能够抑制成型时的作为定模和动模的另一方的第2模具的变形和滑块的移动。因此,能够抑制在成型品的倒扣部附近的外观产生台阶。由此,能够提高成型品的质量。上述的目的、特征和优点可以根据参照附图说明的以下的实施方式的说明容易地理解。

附图说明

10.图1是从合模方向观察本发明的实施方式所涉及的注射成型模具和成型品的整体主视图。

11.图2是图1的ii-ii剖视图。

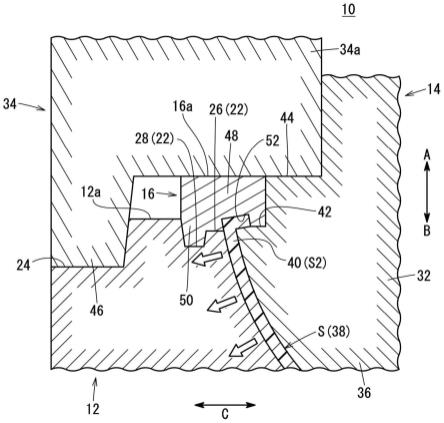

12.图3是图2中的注射成型模具的宽度方向一端附近的放大剖视图。

13.图4是从宽度方向一方观察图1所示的注射成型模具和成型品的侧视图。

具体实施方式

14.如图1和图2所示,该注射成型模具10成型出例如汽车用的保险杠(成型品s)。注射成型模具10具有定模12、动模14和滑块16。动模14被配置于定模12的上方(图2中,箭头a方向)。动模14能够相对于定模12接近或者远离。通过驱动未图示的位移机构(例如,液压缸等),动模14向接近定模12的方向(图2中,箭头b方向)或者动模14向远离定模12的方向(图2中,箭头a方向)移动。滑块16被配置于定模12与动模14之间。此外,图1是从定模12观察动模14和成型品s的主视图。

15.在以下的说明中,在注射成型模具10中,将动模14的开模方向(上方)设为箭头a方向。将所述动模14的合模方向(下方)设为箭头b方向。将与所述动模14的所述开模方向正交的宽度方向设为箭头c方向。将与所述宽度方向正交的水平方向设为箭头d方向(参照图1)。

16.定模12隔着固定压板18被固定于未图示的作业台等。固定压板18为板状且沿着宽度方向延伸。定模12具有凹部20。凹部20被配置于定模12的朝向动模14的分割面12a。凹部20向远离动模14的方向(箭头b方向)凹进。从图2所示的与合模方向正交的方向(水平方向)观察,凹部20的宽度方向中央沿着大致水平方向(宽度方向)延伸。凹部20的剖面形状为,从所述宽度方向中央朝宽度方向两端,向接近动模14的方向(箭头a方向)缓缓弯曲而成的形状。

17.如图2和图3所示,定模12具有两个第1槽部(凹部)22和第2槽部24。两个第1槽部22在定模12的宽度方向两端的分割面12a上凹进。

18.第1槽部22与凹部20相邻配置。第1槽部22具有浅槽部26和深槽部(凹部)28。浅槽部26被配置于第1槽部22的宽度方向内侧(比深槽部28靠近凹部20的位置)。深槽部(凹部)

28被配置于第1槽部22的宽度方向外侧(比浅槽部26远离凹部20的位置)。

19.第2槽部24在分割面12a上被配置于比第1槽部22靠宽度方向外侧的位置。第2槽部24在分割面12a上比第1槽部22凹进。

20.深槽部28的深度为距分割面12a的深度。浅槽部26的深度为距分割面12a的深度。深槽部28的深度比浅槽部26的深度深。

21.第2槽部24的剖面形状例如为大致矩形。第2槽部24贯穿至定模12的宽度方向两端为止。

22.动模14隔着可动压板30而与未图示的位移机构连接。可动压板30为板状。动模14具有可动主体32和可动垫片34。可动主体32被插入定模12的凹部20。可动垫片34卡合于可动主体32的宽度方向两端。可动主体32具有凸部36。凸部36被配置于朝向定模12的分割面。凸部36从动模14向朝向定模12的方向(箭头b方向)突出。

23.凸部36被配置于与定模12的凹部20相向的位置。凸部36的剖面形状为与作为成型品s的保险杠的形状相对应的形状。凸部36的宽度方向中央沿着大致水平方向(宽度方向)延伸。凸部36的剖面形状为,从宽度方向中央朝宽度方向两端,向远离定模12的方向缓缓弯曲。换言之,凸部36的剖面形状为与凹部20的剖面形状相对应的形状。

24.动模14朝定模12接近,凸部36进入凹部20内。由此,在动模14与定模12之间形成模腔38。模腔38为与作为成型品s的保险杠的形状相对应的形状。模腔38为在动模14与定模12之间具有规定间隔的空间。

25.从图2所示的注射成型模具10的水平方向观察,模腔38的剖面形状为向定模12凹进而成的大致u形。模腔38的宽度方向中央部在作为成型品s的保险杠中为车宽中央(底面部s1)。模腔38的宽度方向两端在保险杠中为作为车宽方向外侧的侧面部s2。侧面部s2具有相对于保险杠的底面部s1倾斜的车轮拱罩部40。车轮拱罩部40在未图示的车辆的侧方以隔开规定距离的方式包围轮胎(未图示)的外周。

26.模腔38的朝向定模12的方向(箭头b方向)为保险杠的车辆前方。模腔38的朝向动模14的方向(箭头a方向)为保险杠的车辆后方。模腔38的与宽度方向正交的水平方向(箭头d方向)为所述保险杠的车辆的上下方向。

27.可动主体32的宽度方向两端具有第1台阶部42和第2台阶部44。滑块16卡合于第1台阶部42。第2台阶部44被配置于比第1台阶部42靠上方的位置。可动垫片34卡合于第2台阶部44。

28.从图2所示的与注射成型模具10的合模方向正交的方向观察,第1台阶部42的剖面形状为矩形。第1台阶部42从可动主体32的宽度方向两端向宽度方向内侧凹进规定距离。

29.从图2所示的注射成型模具10的水平方向观察,第2台阶部44的剖面形状例如为大致矩形。第2台阶部44从可动主体32的宽度方向两端向宽度方向内侧凹进规定距离。第2台阶部44向宽度方向内侧凹进得比第1台阶部42大。

30.第1台阶部42和第2台阶部44分别沿着与动模14的开模方向正交的宽度方向(箭头c方向)延伸。第1台阶部42和第2台阶部44分别沿着宽度方向呈水平。第1台阶部42和第2台阶部44在高度方向(箭头a、b方向)上呈台阶状。

31.可动垫片34分别在可动主体32的宽度方向外侧成对配置。可动垫片34分别具有垫片主体34a和第1突出部(凸部)46。从图2所示的注射成型模具10的水平方向观察,垫片主体

34a的剖面形状为大致矩形。第1突出部46被配置于垫片主体34a的宽度方向外端。第1突出部46向定模12(箭头b方向)突出。

32.垫片主体34a和第1突出部46分别相对于与注射成型模具10的宽度方向正交的水平方向(箭头d方向)倾斜规定角度。

33.如图4所示,垫片主体34a和第1突出部46在保险杠(成型品s)中从作为车辆方向下方的水平方向一端朝与宽度方向正交的水平方向另一方(箭头d2方向),向远离定模12的方向(箭头a方向)倾斜。垫片主体34a和第1突出部46的倾斜角度为沿着保险杠的车轮拱罩部40的角度。即,第1突出部46在注射成型模具10的合模方向(箭头b方向)上呈大致恒定的高度。

34.垫片主体34a的宽度方向内端卡合于可动主体32的第2台阶部44。第1突出部46卡合于定模12的第2槽部24。由此,可动垫片34以横跨可动主体32和定模12的方式配置。对应于可动垫片34,第2台阶部44和第2槽部24从水平方向一方(箭头d1方向)朝水平方向另一方(箭头d2方向),向远离定模12的方向(箭头a方向)倾斜。

35.如图1~图4所示,滑块16在成型品s中成型出车轮拱罩部40的端部。车轮拱罩部40的端部为倒扣部。滑块16为块状体。滑块16具有凹进部52。凹进部52为模腔38的一部分。一对滑块16在可动主体32的宽度方向外侧成对配置。

36.各滑块16具有主体部48和第2突出部(突出部)50。从图2所示的与注射成型模具10的宽度方向正交的水平方向观察,主体部48的剖面形状为大致矩形。第2突出部50从主体部48的宽度方向外端向定模12突出。滑块16以横跨可动主体32的第1台阶部42和定模12的第1槽部22的方式配置。

37.如图4所示,滑块16具有面向定模12和可动主体32的下端。滑块16的下端为与保险杠(成型品s)的车轮拱罩部40相对应的剖面形状。滑块16的下端为以从水平方向一端朝与宽度方向正交的水平方向另一方(箭头d2方向)远离定模12的方式弯曲的剖面圆弧状。滑块16的上端16a抵接于可动垫片34。滑块16的上端16a以对应于可动垫片34的下表面的方式倾斜规定角度,且与所述可动垫片34的下表面面接触。

38.如图2~图4所示,滑块16在从水平方向一端朝向与宽度方向正交的水平方向另一方(箭头d2方向)的整个区域内,位于相对于第1突出部46的突出端朝开模方向(箭头a方向)偏移的位置。滑块16的高度为能够收容于动模14的高度。第1突出部46的突出端位于相对于滑块16向合模方向偏移的位置。

39.主体部48具有凹进部52。凹进部52被配置于与第1台阶部42卡合的宽度方向内端的下表面。凹进部52从主体部48的下表面向上方(箭头a方向)凹进规定深度。凹进部52的剖面形状例如为在宽度方向上较长的长方形。凹进部52的深度沿着宽度方向恒定。凹进部52的宽度方向内端连通定模12的凹部20与可动主体32的凸部36之间的间隙。由此,凹进部52构成模腔38的一部分。即,凹进部52对应于滑块16的下端的弯曲面。

40.第2突出部50从主体部48的下端向定模12突出规定高度。从图4所示的注射成型模具10的宽度方向观察,第2突出部50被配置于保险杠的车轮拱罩部40的外侧。从图4所示的注射成型模具10的宽度方向观察,第2突出部50的剖面形状为圆弧状。

41.滑块16的宽度方向外侧卡合于定模12的第1槽部22。滑块16的第2突出部50插入并卡合于深槽部28。滑块16的主体部48的上端16a与配置于上方的可动垫片34的下表面面接

触。与可动垫片34同样,滑块16以横跨动模14的可动主体32与定模12的方式配置。

42.另外,在上述的注射成型模具10中,说明了在动模14上具有第1突出部(凸部)46的情况,但并不限定于所述动模14具有第1突出部46的结构。也可以在定模12上具有第1突出部46。

43.接着,说明注射成型模具10的动作以及作用效果。

44.首先,驱动未图示的位移机构,使注射成型模具10的动模14下降。动模14向定模12接近。如图2所示,动模14的分割面与定模12的分割面12a抵接。随着动模14的下降,凸部36进入凹部20内。随着动模14的下降,可动垫片34的第1突出部46插入第2槽部24。随着动模14的下降,滑块16的第2突出部50插入定模12的深槽部28。由此,注射成型模具10进行合模,在动模14与定模12之间形成模腔38。

45.接着,从未图示的注射机向模腔38供给熔融树脂。该熔融树脂被填充于模腔38。熔融树脂在注射成型模具10的宽度方向两端的方向上分别向滑块16的凹进部52填充。这样,熔融树脂被充满模腔38。

46.在模腔38内,熔融树脂的压力(树脂压)(图2中,参照f)被施加给配置于模腔38的外侧的定模12。此时,在模腔38的宽度方向两端,可动垫片34的第1突出部46、滑块16的第2突出部50分别插入定模12。由此,能够由第1突出部46和第2突出部50适当地抑制定模12在模腔38的宽度方向两端附近的变形。即,第1突出部46和第2突出部50成为抑制定模12向宽度方向外侧变形的止挡件。

47.然后,在熔融树脂充满模腔38的状态下,对熔融树脂进行规定时间的冷却。伴随着冷却,熔融树脂在模腔38内固化。由此,在注射成型模具10中,能够获得与模腔38的形状相对应的成型品s(汽车用的保险杠)。此时,在保险杠的侧面部s2中,通过滑块16成型出朝向宽度方向内侧折弯而成的车轮拱罩部40的内端。定模12在宽度方向两端附近的变形被滑块16抑制。因此,滑块16的下端与定模12在宽度方向(箭头c方向)上的偏移被抑制。其结果,能够适当地防止滑块16与定模12在宽度方向上的偏移。由此,能够适当地防止在保险杠中的车轮拱罩部40附近产生台阶。

48.最后,驱动未图示的位移机构使动模14上升。注射成型模具10将动模14向上方远离定模12规定距离进行开模。然后,使未图示的顶出机构驱动,由该顶出机构推压成型品s。成型品s的推压方向为使该成型品s远离动模14的方向(下方、箭头b方向)。由此,作为成型品s的保险杠被该顶出机构推压,并从动模14脱膜,从而向下方取出。

49.如上所述,在本实施方式中,在注射成型模具10中成型出剖面大致u形且作为汽车用的保险杠等大型的成型品s。该成型品s的侧面部s2在车轮拱罩部40的端部上具有倒扣部。倒扣部相对于定模12与动模14的合模方向倾斜。注射成型模具10具有用于成型倒扣部的滑块16。动模14的可动垫片34具有第1突出部46。第1突出部46的突出端(下端)位于相对于滑块16在合模方向上偏移的位置。第1突出部46抑制由填充于模腔38内的熔融树脂的压力f(树脂压)导致的定模12向外侧的变形。

50.在注射成型模具10中进行成型品s的成型时,对定模12施加朝剖面大致u形的成型品s的打开方向(外侧)的熔融树脂的压力f。此时,注射成型模具10中的从水平方向一端直至与宽度方向正交的水平方向另一方(箭头d2方向)的整个区域内,第1突出部46比滑块16更向定模12突出。因此,第1突出部46插入并卡合于定模12。由此,能够适当地抑制定模12在

具有倒扣部的保险杠的宽度方向两侧附近的变形。

51.其结果,当成型汽车用的保险杠等剖面大致u形的成型品s时,能够抑制定模12的变形。由此,能够抑制在保险杠的倒扣部附近的外观产生台阶。因此,能够提高保险杠的质量。

52.可动垫片34的第1突出部46在注射成型模具10的合模方向上呈大致恒定的高度。因此,在进行成型品s的成型时,当熔融树脂的压力f通过定模12施加于第1突出部46时,能够使该第1突出部46向宽度方向外侧的变形量(倾斜量)在水平方向(箭头d方向)上大致恒定。其结果,在作为成型品s的保险杠的侧面部s2上,能够使沿着水平方向成型的倒扣部(车轮拱罩部40)的完成度均匀。

53.动模14的可动垫片34具有第1突出部46。定模12具有滑块16。滑块16具有作为模腔38的一部分的凹进部52。通过将滑块16以与动模14相向的方式配置,能够由第1突出部46抑制所述滑块16的变形或者移动。因此,在由注射成型模具10进行成型品s的成型时,能够更可靠地抑制在保险杠的外观产生台阶。

54.滑块16具有向定模12突出的第2突出部50。定模12具有供第2突出部50插入的第1槽部22(深槽部28)。由此,在进行保险杠的注射成型时,当定模12通过熔融树脂的压力f被向宽度方向外侧推压时,滑块16追随定模12并与之一体地向宽度方向外侧移动。因此,在滑块16与定模12的边界部位,能够抑制滑块16和定模12在宽度方向上产生偏移。其结果,在滑块16与定模12的边界部位,能够抑制在作为成型品s的保险杠的外观产生台阶。

55.由注射成型模具10获得的成型品s为汽车用的保险杠。注射成型模具10的合模方向为所述汽车的前后方向。保险杠的倒扣部作为车轮拱罩部40形成于所述成型品s的侧面部s2。由此,在由注射成型模具10进行成型时,能够防止在车轮拱罩部40的外观设计面产生成型痕迹。

56.下面,对上述的实施方式进行总结。

57.上述的实施方式为一种注射成型模具(10),其具有定模(12)以及相对于该定模接近和远离的动模(14),用于成型出成型品(s),该成型品(s)具有底面部(s1)和侧面部(s2),且从与所述合模方向正交的方向观察时形成为剖面大致u形,其中,所述底面部(s1)垂直于所述定模与所述动模的合模方向;所述侧面部(s2)相对于该底面部(s1)倾斜,所述成型品在所述侧面部的端部上具有相对于所述合模方向倾斜的倒扣部,所述注射成型模具具有滑块(16)和模腔(38),其中,所述滑块(16)在所述侧面部上成型所述倒扣部;所述模腔(38)由所述定模、所述动模和所述滑块规定且被填充熔融树脂,作为所述定模和所述动模中的任一方的第1模具具有向作为所述定模和所述动模中的另一方的第2模具突出的凸部(46),所述凸部的突出端相对于所述滑块位于在从所述第1模具朝向所述第2模具的方向上偏移的位置。

58.在上述的实施方式中,在注射成型模具中,具有向作为定模和动模中的另一方的第2模具突出的凸部。将凸部的突出端配置在相对于滑块在从第1模具朝向第2模具的方向上偏移的位置。当在模腔中填充熔融树脂进行成型品的成型时,朝打开剖面大致u形的成型品的方向施加熔融树脂的压力。此时,凸部卡合于第2模具。因此,即使在倒扣部相对于成型

品的侧面部倾斜的情况下,也能够由凸部适当地抑制第2模具的变形和滑块的移动。

59.其结果,在能够成型出剖面大致u形的成型品的注射成型模具中,能够抑制成型时的作为定模和动模的另一方的第2模具的变形和滑块的移动。因此,能够抑制在成型品的倒扣部附近的外观产生台阶。由此,能够提高成型品的质量。

60.所述凸部在所述合模方向上以恒定高度形成。因此,在进行成型品的成型时,当熔融树脂的压力通过第2模具施加于凸部时,能够使凸部向宽度方向外侧的变形量(倾斜量)在水平方向上大致恒定。其结果,在成型品中,能够使沿着水平方向成型的倒扣部的完成度均匀。

61.所述动模具有所述凸部,所述滑块被配置于所述动模,且与所述定模形成所述模腔。由此,通过将滑块朝向动模配置,能够由凸部抑制所述滑块的变形或者移动。因此,在由注射成型模具进行成型品的成型时,能够更可靠地抑制在成型品的外观产生台阶。

62.所述滑块具有向所述定模突出的突出部,所述定模具有供所述突出部插入的凹部。由此,在进行成型品的注射成型时,当定模通过熔融树脂的压力被向宽度方向外侧推压时,滑块追随定模并与之一体地向宽度方向外侧移动。因此,在滑块与定模的边界部位,能够抑制滑块和定模在宽度方向上的偏移。其结果,在滑块与定模的边界部位,能够抑制在成型品的外观产生台阶。

63.所述成型品为汽车用的保险杠,所述合模方向为所述汽车的前后方向,所述倒扣部形成于成为所述保险杠的车轮拱罩部(40)的表面。由此,在由注射成型模具成型保险杠时,能够防止在车轮拱罩部的外观设计面产生成型痕迹。

64.此外,本发明并不限于上述的实施方式,在不脱离本发明的主旨的范围内,能够取得各种结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1