电加热贴合轮的制作方法

电加热贴合轮

【技术领域】

1.本技术涉及贴合轮,尤其涉及电加热贴合轮。

背景技术:

2.现有的贴合轮为一实心金属轮,其上连接有与动力机构传动连接的轴承组件,其用于多层薄膜的热压压合。现有的贴合轮的表面升温结构有两种。其一,向主轴承通入预加热的导热油,通过金属的导热性实现贴合轮的表面升温,此升温结构工艺简单,易于制作,成本低,但储能效果差,导致所做的产品表面质量差,贴合效率低以及贴合牢度差。其二,向主轴承通入预加热的导热油,并将导热油由主轴承导至贴合轮周侧上的多个导流孔内,实现贴合轮的表面升温,此升温结构不易散热,储能效果好,所做产品质量佳,生产效率高,贴合牢度高,但工艺难度大,重量大,成本高,驱动功率大。上述两种升温结构均向主轴承通入预加热的导热油,导致主轴承使用寿命短,损能大。

技术实现要素:

3.本技术的目的在于提供电加热贴合轮,其通过设于导热腔内的电发热元件实现轮体外周表面的升温,结构简单、导热性能好、且不损坏驱动轮体转动的主轴承。

4.本技术是通过以下技术方案实现的:

5.电加热贴合轮,包括轮体,所述轮体内开设有导热腔,所述导热腔紧邻所述轮体的外周表面,所述导热腔内设有使所述轮体外周表面升温的发热组件,所述发热组件至少包括设于所述导热腔内的电发热元件。

6.如上所述的电加热贴合轮,所述发热组件还包括设于所述导热腔内的无缝导热管,所述无缝导热管内开设有与所述导热腔相互独立的无缝腔,所述电发热元件设于无缝腔内。

7.如上所述的电加热贴合轮,所述无缝腔内设有填充在所述电发热元件与所述无缝腔腔壁之间的导热油。

8.如上所述的电加热贴合轮,所述导热腔由所述轮体的轴向一侧延伸至所述轮体的轴向另一侧,并绕所述轮体的周向延伸,所述发热组件为若干个,若干所述发热组件在所述轮体的周侧上间隔分布。

9.如上所述的电加热贴合轮,各所述无缝导热管一端连接在所述轮体的轴向一侧上,另一端连接在所述轮体的轴向另一侧上。

10.如上所述的电加热贴合轮,所述导热腔内设有填充在所述发热组件与所述导热腔腔壁之间的导热蓄能件,所述导热蓄能件为绝缘导热蓄能材料。

11.如上所述的电加热贴合轮,所述导热蓄能件为石英砂。

12.如上所述的电加热贴合轮,所述导热腔内设有支撑所述发热组件用的支撑筋,所述支撑筋上开设有供所述发热组件插入的定位通孔。

13.如上所述的电加热贴合轮,所述支撑筋在所述导热腔的短边方向上与所述导热腔

内壁相抵,所述定位通孔位于所述支撑筋的中部位置。

14.如上所述的电加热贴合轮,所述轮体包括中空的外筒和与所述外筒形成所述导热腔的中空的内筒,所述内筒的内周表面在其轴向上间隔凸设有若干加强筋。

15.与现有技术相比,本发明具有如下优点:

16.1、本发明通过设于导热腔内的电发热元件实现轮体外周表面的升温,结构简单、导热性能好、且不损坏驱动轮体转动的主轴承。

17.2、优选地,轮体由中空的内外筒组成,有利于轮体整体重量的下降,以及驱动功率的降低。

18.3、优选地,导热腔内填充有导热蓄能件,导热蓄能件为石英砂,有利于提高导热腔的导热和储能效果。

【附图说明】

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

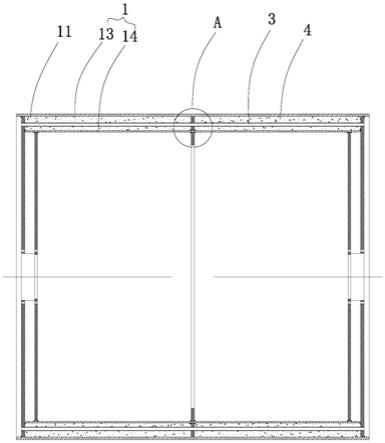

20.图1为本技术电加热贴合轮的实施例的结构示意图1;

21.图2为图1中a处的局部放大图;

22.图3为本技术电加热贴合轮的实施例的结构示意图2。

【具体实施方式】

23.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

24.实施例:如图1-3所示,包括轮体1,所述轮体1内开设有导热腔11,所述导热腔11紧邻所述轮体1的外周表面,所述导热腔11 内设有使所述轮体1外周表面升温的发热组件3,所述发热组件3沿所述导热腔11的长边方向延伸,所述发热组件3至少包括设于所述导热腔11内的电发热元件31。具体地,所述电发热元件31为电加热棒,所述轮体1采用金属材质。本方案通过电发热元件实现所述轮体1外周表面的升温,结构简单、导热性能好、产品质量好、牢固度高,同时,由于所述轮体1外周表面温度与驱动其转动的主轴承不干涉,有利于主轴承使用寿命的提高。

25.进一步地,为了降低所述轮体1的重量,以降低设备的驱动功率,所述轮体1包括中空的外筒13和与所述外筒13形成所述导热腔11 的中空的内筒14。

26.进一步地,为了提高所述轮体1外周表面的升温速度,所述导热腔11由所述轮体1的轴向一侧延伸至所述轮体1的轴向另一侧,且绕所述轮体1的周向延伸,所述发热组件3为若干个,各所述发热组件3在所述轮体1的周向上间隔分布。

27.进一步地,为了提高所述导热腔11的导热和储能效果,所述导热腔11内设有填充在所述发热组件3与所述导热腔11腔壁之间的导热蓄能件4,所述导热蓄能件4为绝缘导热蓄能材料。优选地,所述导热蓄能件4为石英砂,石英砂为绝缘导热材料,且具有良好的储能效果。

28.进一步地,为了提高所述电发热元件31的使用寿命,避免损坏,所述发热组件3还

包括设于所述导热腔11内的无缝导热管32,所述无缝导热管32内开设有与所述导热腔11相互独立的无缝腔(图中未标出),所述电发热元件31设于无缝腔内。

29.进一步地,为了使所述电发热元件31的长度最大化,以提高所述轮体1外周表面的升温速度,所述电发热元件31沿所述无缝导热管32的长边方向延伸,并与所述无缝导热管32等长。

30.进一步地,为了提高导热能力,所述无缝腔内设有填充在所述电发热元件31与所述无缝腔腔壁之间的导热油。

31.进一步地,为了提高所述发热组件3与所述轮体1连接的稳定性,所述导热腔11内设有支撑所述发热组件3用的支撑筋12,所述支撑筋12上开设有供所述发热组件3插入的定位通孔,所述支撑筋12为若干个,各所述发热组件3分别与各所述定位通孔一一对应插接。

32.进一步地,为了提高所述支撑筋12的抗变形能力,所述支撑筋 12在所述导热腔11的短边方向上与所述导热腔11的内壁相抵,所述定位通孔位于所述支撑筋12的中部位置。

33.进一步地,为了提高所述轮体1的抗变形能力,所述内筒14的内周表面在其轴向上间隔凸设有若干加强筋16。

34.进一步地,为了使结构更紧凑,所述内筒14的两端面分别与所述外筒13的两端面间隔设置,所述导热腔11由所述外筒13的轴向一侧延伸至所述外筒13的轴向另一侧,所述内外筒的轴向端面上均开设有供主轴承插入的装配通孔(图中未标出)。

35.应当理解的是,本技术中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“圆心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

36.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法、结构等近似、雷同,或是对于本技术构思前提下做出若干技术推演,或替换都应当视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1