一种大型原料站在线称重的容错计算控制方法与流程

1.本发明涉及橡塑成型技术领域,具体为一种大型原料站在线称重的容错计算控制方法。

背景技术:

2.橡塑成型领域中,在研究wms系统在塑料原料输送系统应用中发现,实际返回成品与报废产品的重量总和永远比实际发出的原料重量要少,一段时间后直接导致相关数据倒挂,从而导致经常性需要仓库进行重新盘库后手动调整库存,从而使仓储管理系统wms无法在塑料原料输送系统中很好的应用,究其原因,因为塑料原料输送系统是一种利用空气的负压输送的方式来完成颗粒或粉末材料集中管理远距离输送的控制系统,在实际应用中由于塑料原料当中存在固定的粉末和小颗粒,这些粉末和小颗粒在塑料原料输送系统当中直接穿过过滤网到达集尘器,甚至直接穿透集尘器通过风机直接排放到空气当中,直接导致仓库当中的不正常的材料损耗,并无法统计,尤其在粉体负压输送应用领域。

3.目前应用中一般用户都是根据日常塑料原料的使用量和一段时间内的亏库重量计算一个平均值,用来平衡塑料原来中使用中的损耗,但是根据实际应用中,包括设备及设备耗材的损耗情况,供应商原料批次问题供应情况,等都可能导致实际损耗重量的不确定性,还是会经常导致实际亏库的不确定性,为此,特提出一种大型原料站在线称重的容错计算控制方法,明确原料的供应批次的同时,确定每次供货量的统一性,并且直接在原料站中进行原料出库重量统计,避免原料从存储至原料站一段的损耗误差,对最终的损耗重量产生影响,从而保证统计出明确的实际损耗重量,为原料的出入库平衡提供良好的辅助。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种大型原料站在线称重的容错计算控制方法,解决了上述的问题。

6.(二)技术方案

7.为实现上述目的,本发明提供了如下技术方案:一种大型原料站在线称重的容错计算控制方法,具体包括以下步骤:

8.步骤一、检测构建:在原料站上设置真空料斗,并且在原料站的底部固定安装称重传感器,使用原料上料管连通破包站和真空料斗,随后在破包站的进风口连通输送风机组件,用于将破包站中的原料输送到原料站中,并且在原料站的满料位置设置一个上料位计,在原料站合适低料位位置设计一个下料位计,在原料站的底部设置截料阀;

9.步骤二、上料差值计算:启动输送风机组件,将原料从破包站输送到原料站中,在原料站中原料达到下料位计检测的料位时,关闭输送风机组件,记录此时称重传感器称量的基础重量a,随后启动输送风机组件,将原料站上满料,此时上料位计反馈满料信号,控制输送风机组件关闭,记录此时称重传感器称量的满料重量b,将重量b和重量a的差值作为原

料出库重量传输到仓储管理系统wms中,随着原料站中原料的不断下降,下料位计采集到空料位信号来启动输送风机组件将破包站中原料输送到原料站中,上料位计采集的满料信号来关闭输送风机组件;

10.步骤三、损耗计算:统计设定周期实际成品重量和报废产品重量,并将其传输到仓储管理系统wms中,将设定周期内的累计原料出库重量减去实际成品和报废产品的重量总和结果传输到仓储管理系统wms中,作为一次实际原料系统当中的损耗重量,用于保持实际应用中的出入库的平衡。

11.通过采用上述技术方案,明确原料的供应批次的同时,确定每次供货量的统一性,并且直接在原料站中进行原料出库重量统计,避免原料从存储至原料站一段的损耗误差,对最终的损耗重量产生影响,从而保证统计出明确的实际损耗重量,为原料的出入库平衡提供良好的辅助。

12.本发明进一步设置为:所述真空料斗连通并固定连接在原料站的顶部进口处,所述破包站的输出端通过原料上料管与真空料斗的输入端连通,用于实现破包站中原料向原料站中的输送。

13.本发明进一步设置为:所述原料站的满料处设置有上料位计,用于作为满料重量b的称量。

14.本发明进一步设置为:所述上料位计用于采集原料站中的满料信号,用于表示原料站上料达到设定位置,并且根据采集的满料信号,控制输送风机组件关闭,停止上料。

15.通过采用上述技术方案,对原料站中原料位置进行实时监测,并且根据上料位计反馈的满料信号来控制输送风机组件关闭,实现了原料站上料的半自动化。

16.本发明进一步设置为:所述下料位计设置在原料站满料位的十分之一到三分之一处,用于作为基础重量a的称量。

17.本发明进一步设置为:所述下料位计用于采集原料站中的满料信号的空料位信号,用于表示原料站中原料消耗到设定位置,并且根据采集的空料位信号,控制输送风机组件启动,用于将破包站中的原料输送到原料站中。

18.通过采用上述技术方案,对原料站中原料位置进行实时监测,并且根据下料位计反馈的空料位信号来控制输送风机组件启动,配合上料位计的设置,实现原料站上料的全自动化,使用方便的同时,更加有效的节省了工作人员的操作消耗精力,保证了原料站的长时间稳定运行。

19.本发明进一步设置为:所述输送风机组件包括主风机,所述主风机的输出端和破包站的输入端之间通过安全阀连通,且主风机的输入端固定安装有前置过滤器。

20.通过采用上述技术方案,配合安全阀的设置,用于防止主风机输送管道内的负压值过高,进而保证主风机的正常运行状态,并且配合前置过滤器的设置,有效的避免了外界杂质对原料产生影响的情况。

21.本发明进一步设置为:所述截料阀用于控制原料站的出料。

22.(三)有益效果

23.本发明提供了一种大型原料站在线称重的容错计算控制方法。具备以下有益效果:

24.(1)该大型原料站在线称重的容错计算控制方法,通过明确原料的供应批次的同

时,确定每次供货量的统一性,并且直接在原料站中进行原料出库重量统计,避免原料从存储至原料站一段的损耗误差,对最终的损耗重量产生影响,从而保证统计出明确的实际损耗重量,为原料的出入库平衡提供良好的辅助。

25.(2)该大型原料站在线称重的容错计算控制方法,通过上料位计对原料站中原料位置进行实时监测,并且根据上料位计反馈的满料信号来控制输送风机组件关闭,实现了原料站上料的半自动化。

26.(3)该大型原料站在线称重的容错计算控制方法,通过下料位计对原料站中原料位置进行实时监测,并且根据下料位计反馈的空料位信号来控制输送风机组件启动,配合上料位计的设置,实现原料站上料的全自动化,使用方便的同时,更加有效的节省了工作人员的操作消耗精力,保证了原料站的长时间稳定运行。

附图说明

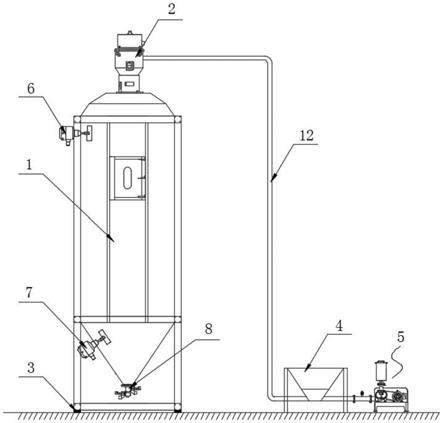

27.图1为本发明的结构示意图;

28.图2为本发明破包站、输送风机组件和原料上料管结构的连接示意图;

29.图3为本发明的步骤示意图。

30.图中,1、原料站;2、真空料斗;3、称重传感器;4、破包站;5、输送风机组件;6、上料位计;7、下料位计;8、截料阀;9、主风机;10、安全阀;11、前置过滤器;12、原料上料管。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1-3,本发明实施例提供以下两种技术方案:

33.实施例一、

34.一种大型原料站在线称重的容错计算控制方法,具体包括以下步骤:

35.步骤一、检测构建:在原料站1上设置真空料斗2,并且在原料站1的底部固定安装称重传感器3,使用原料上料管12连通破包站4和真空料斗2,随后在破包站4的进风口连通输送风机组件5,用于将破包站4中的原料输送到原料站1中,并且在原料站1的满料位置设置一个上料位计6,在原料站1合适低料位位置设计一个下料位计7,在原料站1的底部设置截料阀8;

36.步骤二、上料差值计算:启动输送风机组件5,将原料从破包站4输送到原料站1中,在原料站1中原料达到下料位计7检测的料位时,关闭输送风机组件5,记录此时称重传感器3称量的基础重量a,随后启动输送风机组件5,将原料站1上满料,此时上料位计6反馈满料信号,控制输送风机组件5关闭,记录此时称重传感器3称量的满料重量b,将重量b和重量a的差值作为原料出库重量传输到仓储管理系统wms中,随着原料站1中原料的不断下降,下料位计7采集到空料位信号来启动输送风机组件5将破包站4中原料输送到原料站1中,上料位计6采集的满料信号来关闭输送风机组件5;

37.步骤三、损耗计算:统计设定周期实际成品重量和报废产品重量,并将其传输到仓

储管理系统wms中,将设定周期内的累计原料出库重量减去实际成品和报废产品的重量总和结果传输到仓储管理系统wms中,作为一次实际原料系统当中的损耗重量,用于保持实际应用中的出入库的平衡,进一步说明,明确原料的供应批次的同时,确定每次供货量的统一性,并且直接在原料站1中进行原料出库重量统计,避免原料从存储至原料站1一段的损耗误差,对最终的损耗重量产生影响,从而保证统计出明确的实际损耗重量,为原料的出入库平衡提供良好的辅助。

38.实施例二、

39.本实施例作为上一实施例的改进,一种大型原料站在线称重的容错计算控制方法,具体包括以下步骤:

40.步骤一、检测构建:在原料站1上设置真空料斗2,进一步说明,真空料斗2连通并固定连接在原料站1的顶部进口处,并且在原料站1的底部固定安装称重传感器3,称重传感器3采用市面上常见的大型重量称重传感器即可,使用原料上料管12连通破包站4和真空料斗2,作为详细说明,破包站4的输出端通过原料上料管12与真空料斗2的输入端连通,用于实现破包站4中原料向原料站1中的输送,随后在破包站4的进风口连通输送风机组件5,如附图2所示,输送风机组件5包括主风机9,主风机9的输出端和破包站4的输入端之间通过安全阀10连通,且主风机9的输入端固定安装有前置过滤器11,其中主风机9包括基座、电机和罗茨风机机头,电机和罗茨风机机头均固定安装在基座上,且电机和罗茨风机机头之间通过传送带传动连接,前置过滤器11固定安装在罗茨风机机头的输入端上,罗茨风机机头的输出端通过安全阀10与破包站4的输入端连通,用于将破包站4中的原料输送到原料站1中,并且在原料站1的满料位置设置一个上料位计6,在原料站1合适低料位位置设计一个下料位计7,其中上料位计6和下料位计7采用采用市面上常见的粉末用料位计即可,在原料站1的底部设置截料阀8,截料阀8用于控制原料站1的出料;

41.步骤二、上料差值计算:启动输送风机组件5,将原料从破包站4输送到原料站1中,在原料站1中原料达到下料位计7检测的料位时,关闭输送风机组件5,记录此时称重传感器3称量的基础重量a,随后启动输送风机组件5,将原料站1上满料,此时上料位计6反馈满料信号,控制输送风机组件5关闭,记录此时称重传感器3称量的满料重量b,将重量b和重量a的差值作为原料出库重量传输到仓储管理系统wms中,随着原料站1中原料的不断下降,下料位计7采集到空料位信号来启动输送风机组件5将破包站4中原料输送到原料站1中,上料位计6采集的满料信号来关闭输送风机组件5;

42.步骤三、损耗计算:统计设定周期实际成品重量和报废产品重量,并将其传输到仓储管理系统wms中,将设定周期内的累计原料出库重量减去实际成品和报废产品的重量总和结果传输到仓储管理系统wms中,作为一次实际原料系统当中的损耗重量,用于保持实际应用中的出入库的平衡。

43.进一步的,为了实现原料站1上料的半自动化,原料站1的满料处设置有上料位计6,用于作为满料重量b的称量,上料位计6用于采集原料站1中的满料信号,用于表示原料站1上料达到设定位置,并且根据采集的满料信号,控制输送风机组件5关闭,停止上料。

44.进一步的,为了实现原料站1上料的全自动化,下料位计7设置在原料站1满料位的十分之一到三分之一处,用于作为基础重量a的称量,下料位计7用于采集原料站1中的满料信号的空料位信号,用于表示原料站1中原料消耗到设定位置,并且根据采集的空料位信

号,控制输送风机组件5启动,用于将破包站4中的原料输送到原料站1中。

45.实施例二相对于实施例一的优点在于:通过上料位计6对原料站1中原料位置进行实时监测,并且根据上料位计6反馈的满料信号来控制输送风机组件5关闭,实现了原料站1上料的半自动化,通过下料位计7计对原料站1中原料位置进行实时监测,并且根据下料位计7反馈的空料位信号来控制输送风机组件5启动,配合上料位计6的设置,实现原料站1上料的全自动化,使用方便的同时,更加有效的节省了工作人员的操作消耗精力,保证了原料站1的长时间稳定运行。

46.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1