一种高电阻阻燃PVC电缆生产装置及使用方法与流程

一种高电阻阻燃pvc电缆生产装置及使用方法

技术领域

1.本发明涉及阻燃电缆生产技术领域,具体为一种高电阻阻燃pvc电缆生产装置及使用方法。

背景技术:

2.pvc电缆料是以聚氯乙烯为基础树脂,添加稳定剂、增塑剂以及碳酸钙等无机填充物、助剂和润滑剂等添加剂,经过混配捏合挤出制备的粒子。pvc电缆料价格低廉,性能优良,在电线电缆绝缘保护材料中长期占有重要地位,目前,塑料占包覆材料的91%,而其中的聚氯乙烯又占塑料中的80%,聚氯乙烯是含氯聚合物,有较好的阻燃性能和线缆生产与使用所要求的各种性能,价格低廉,同时是世界上最广泛使用的塑料之一。

3.现有技术在生产电缆时,一般是将多根导线进行缠绕成电缆,导线与电缆的表面都会包有绝缘层,绝缘层通常是在输送导线的同时,将熔融的绝缘层挤出,随后冷却,冷却后的绝缘层就会将导线包裹,但是在挤出熔融的绝缘体时,通常是人为设定挤出速度,工作时一般挤出速度不变,导线输送速度变化就会导致挤出的熔融绝缘体堆积或局部较少,影响生产导线的品质,并且会导致导线漏电。

4.基于此,本发明设计了一种高电阻阻燃pvc电缆生产装置及使用方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种高电阻阻燃pvc电缆生产装置及使用方法,以解决上述背景技术中提出了现有技术在生产电缆时,一般是将多根导线进行缠绕成电缆,导线与电缆的表面都会包有绝缘层,绝缘层通常是在输送导线的同时,将熔融的绝缘层挤出,随后冷却,冷却后的绝缘层就会将导线包裹,但是在挤出熔融的绝缘体时,通常是人为设定挤出速度,工作时一般挤出速度不变,导线输送速度变化就会导致挤出的熔融绝缘体堆积或局部较少,影响生产导线的品质,并且会导致导线漏电的问题。

6.为实现上述目的,本发明提供如下技术方案:一种高电阻阻燃pvc电缆生产装置,包括挤出筒,所述挤出筒的右端为挤出端并且挤出筒右端为锥形,所述挤出筒的上下两端均连通有储料盒,所述储料盒的上端开口,两个所述储料盒的右侧均连通有添加管,两个所述储料盒左侧均设有挤出机构,所述挤出机构能够根据导线输送速度来调节熔融绝缘体的挤出速度,两个所述挤出机构之间设有切换机构,所述切换机构用于在单个储料盒内的熔融绝缘体完全挤出后,进行切换另外的挤出机构工作,两个所述挤出机构会交替连续工作;

7.作为本发明的进一步方案,所述挤出机构包括挤压板,所述挤压板通过弹簧弹性滑动连接在所述储料盒内壁表面,所述储料盒的底部开设有多个单向挤出孔,所述储料盒的左侧开设有让位槽,所述挤压板与储料盒内壁底部之间固定连接有可伸缩的阻挡板,所述阻挡板能够将让位槽密封,所述挤出筒的左侧固定连接有两个第一安装板,两个所述第一安装板之间转动连接有第一转轴,所述第一转轴贯穿两侧的第一安装板,所述第一转轴

表面的中间位置固定连接有滚轮,所述滚轮与导线表面贴合,所述滚轮会在导线的作用下转动,所述储料盒的左侧设有四个第二安装板,四个所述第二安装板之间转动连接有两个第二转轴,两个所述第二转轴分别位于让位槽的两侧,两个所述第二转轴表面与第一转轴表面的两端均传动连接有第一同步带,两个所述第二转轴靠近让位槽一端均固定连接有第一齿轮,所述储料盒左侧对应让位槽位置设有四个第三安装板,四个所述第三安装板之间转动转动连接有两个第三转轴,两个所述第三转轴分别位于让位槽的上下两端,上方所述第三转轴的两端均固定连接有第二齿轮,两个所述第二齿轮分别与两个第一齿轮啮合,两个所述第三转轴表面共同传动连接有第二同步带,所述第二同步带的表面固定连接有推动板,所述推动板移动会作用挤压板;

8.作为本发明的进一步方案,所述切换机构包括两组限位板,每组所述限位板有两块,两组所述限位板分别固定连接在两个所述储料盒的左侧,每组所述限位板之间均左右滑动连接有u形的滑动板,所述储料盒左侧表面对应滑动板位置开设有第一滑槽,四个所述第二安装板与四个所述第三安装板均固定连接在滑动板的表面,所述第一滑槽内壁表面开设有第二滑槽,所述第二滑槽与所述让位槽连通,所述第二滑槽内滑动连接有两个推动块,两个所述推动块分别位于所述让位槽的两侧,并且所述推动块的左端为斜面,两个所述推动块之间固定连接有第一连接杆,所述推动板会作用第一连接杆,所述挤出筒表面的前后两端共同转动连接有切换环,所述切换环的上下两端能够绕中间的转动点摆动,两个所述推动块移动会作用切换环,所述切换环靠近储料盒一侧的上下两端均铰接有第二连接杆,两个所述第二连接杆靠近滑动板一端均与滑动板铰接;

9.作为本发明的进一步方案,所述储料盒内壁表面滑动连接有密封板,所述密封板能够将所述添加管密封,所述密封板靠近添加管一侧开设有平行设置的第三滑槽与第四滑槽,所述第三滑槽与第四滑槽均为斜槽,所述第三滑槽内滑动连接有第一滑杆,所述储料盒内壁对应第一滑杆位置开设有第五滑槽,所述第一滑杆滑动在第五滑槽内,所述第一滑杆延伸至密封板外侧,所述挤压板向下移动会作用第一滑杆,所述第四滑槽内滑动连接第二滑杆,所述储料盒内壁对应第二滑杆位置开设有第六滑槽,所述第六滑槽上端贯穿储料盒内壁,所述第二滑杆滑动在第六滑槽内,所述第二滑杆上端延伸至挤压板上方,并且所述第二滑杆上端向靠近挤压板一侧弯折,所述挤压板向上移动会作用第二滑杆;

10.作为本发明的进一步方案,所述第二滑槽为u形槽,并且所述第二滑槽的上端延伸至所述储料盒的上方,两个所述推动块的上方均固定连接有第三滑杆,两个所述第三滑杆均滑动在第二滑槽内,两个所述第三滑杆的上端均固定连接有三角形的抬起块,所述抬起块移动能够作用滑动板;

11.作为本发明的进一步方案,两个所述推动块靠近所述让位槽一侧均开设有第七滑槽,所述第七滑槽为斜槽,所述滑动板滑动在第七滑槽内;

12.作为本发明的进一步方案,所述挤出筒内壁左侧固定连接有防护筒;

13.一种高电阻阻燃pvc电缆生产装置的使用方法,该方法的具体步骤如下:

14.步骤一:将导线放到生产装置内,并启动生产装置;

15.步骤二:随后导线会被输送到挤出装置,挤出装置会将绝缘体熔融并随着导线的输送挤出;

16.步骤三:然后将包好绝缘层的导线进行冷却烘干并检测绝缘层是否破损;

17.步骤四:最后将多根导线编制成电缆,并在电缆表面再次包覆一层绝缘体。

18.与现有技术相比,本发明的有益效果是:

19.1.本发明在工作的过程中挤压板下压速度能够根据导线输送速度改变,挤压板下压速度决定着挤出筒挤出绝缘体的速率,有利于在导线输送速度发生变化时,挤出的绝缘体依然能够将导线包裹,避免绝缘体的挤出速度一定,导线输送速度发生变化时,导线表面的绝缘体会较多而堆积或较少而被拉伸,导致导线直径变化较大,并且可能导致导线漏电,在使用时造成危险;并且两个储料盒能够交替连续工作,有利于适应连续不间断的工作,避免在持续工作时,储料盒内的熔融绝缘体消耗完需要停机添加,影响工作进程,工作过程中直接进行添加则会影响挤出量,从而影响导线品质。

20.2.本发明通过设置密封板、第一滑杆与第二滑杆,有利于自动控制添加管向储料盒内添加熔融绝缘体的量,减少了人工的工作量,并且能够避免人工添加时注入量的不确定性,添加量较多会导致加入的熔融绝缘体会从单向挤出孔流出,影响挤出筒挤出熔融绝缘体的量,挤出较少则会导致挤出板移动至储料盒底部时,挤出的熔融绝缘体较少,影响导线生产的品质。

21.3.本发明在工作的过程中,推动板会推动第一连接杆与两个推动块向下移动,两个推动块会带动第三滑杆与抬起块一起向下移动,抬起块会移动至滑动板的底部,滑动板会在切换环与抬起块的作用下平稳的向左侧滑动,使推动板能够移出让位槽并与挤压板脱离,有利于使滑动板左侧移动时保持竖直,避免单侧拉动导致滑动板倾斜,推动板不能与挤压板脱离,从而影响添加管向储料盒内添加熔融绝缘体。

附图说明

22.图1为本发明方法流程图;

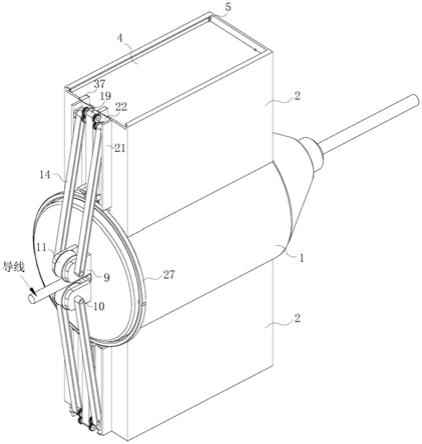

23.图2为本发明总体结构示意图;

24.图3为本发明总体剖开后第一视角的结构示意图;

25.图4为图3中a处结构示意图;

26.图5为本发明总体剖开后第二视角的结构示意图;

27.图6为图5中b处结构示意图;

28.图7为本发明中储料盒与挤出筒连接关系的结构示意图;

29.图8为本发明中滑动板的结构示意图(隐藏前侧的第一同步带);

30.图9为本发明中滑动板右侧的结构示意图;

31.图10为本发明中滑动板与切换环连接关系的结构示意图;

32.图11为图10中c处结构示意图;

33.图12为本发明中推动块、第一连接杆、第三滑杆与抬起块连接关系的结构示意图;

34.图13为本发明中储料盒内部的结构示意图;

35.图14为本发明中第五滑槽与第六滑槽位置关系的结构示意图;

36.图15为本发明中密封板、第一滑杆与第二滑杆连接关系的结构示意图;

37.图16为本发明中下方滑动板被切换环向左侧拉动后的结构示意图。

38.附图中,各标号所代表的部件列表如下:

39.挤出筒1、储料盒2、添加管3、挤压板4、弹簧5、单向挤出孔6、让位槽7、阻挡板8、第

一安装板9、第一转轴10、滚轮11、第二安装板12、第二转轴13、第一同步带14、第一齿轮15、第三安装板16、第三转轴17、第二齿轮18、第二同步带19、推动板20、限位板21、滑动板22、第一滑槽23、第二滑槽24、推动块25、第一连接杆26、切换环27、第二连接杆28、密封板29、第三滑槽30、第四滑槽31、第一滑杆32、第五滑槽33、第二滑杆34、第六滑槽35、第三滑杆36、抬起块37、第七滑槽38、防护筒39。

具体实施方式

40.请参阅图1-16,本发明提供一种技术方案:一种高电阻阻燃pvc电缆生产装置,包括挤出筒1,挤出筒1的右端为挤出端并且挤出筒1右端为锥形,挤出筒1的上下两端均连通有储料盒2,储料盒2的上端开口,两个储料盒2的右侧均连通有添加管3,两个储料盒2左侧均设有挤出机构,挤出机构能够根据导线输送速度来调节熔融绝缘体的挤出速度,两个挤出机构之间设有切换机构,切换机构用于在单个储料盒2内的熔融绝缘体完全挤出后,进行切换另外的挤出机构工作,两个挤出机构会交替连续工作;

41.挤出机构包括挤压板4,挤压板4通过弹簧5弹性滑动连接在储料盒2内壁表面,储料盒2的底部开设有多个单向挤出孔6,储料盒2的左侧开设有让位槽7,挤压板4与储料盒2内壁底部之间固定连接有可伸缩的阻挡板8,阻挡板8能够将让位槽7密封,挤出筒1的左侧固定连接有两个第一安装板9,两个第一安装板9之间转动连接有第一转轴10,第一转轴10贯穿两侧的第一安装板9,第一转轴10表面的中间位置固定连接有滚轮11,滚轮11与导线表面贴合,滚轮11会在导线的作用下转动,储料盒2的左侧设有四个第二安装板12,四个第二安装板12之间转动连接有两个第二转轴13,两个第二转轴13分别位于让位槽7的两侧,两个第二转轴13表面与第一转轴10表面的两端均传动连接有第一同步带14,两个第二转轴13靠近让位槽7一端均固定连接有第一齿轮15,储料盒2左侧对应让位槽7位置设有四个第三安装板16,四个第三安装板16之间转动转动连接有两个第三转轴17,两个第三转轴17分别位于让位槽7的上下两端,上方第三转轴17的两端均固定连接有第二齿轮18,两个第二齿轮18分别与两个第一齿轮15啮合,两个第三转轴17表面共同传动连接有第二同步带19,第二同步带19的表面固定连接有推动板20,推动板20移动会作用挤压板4;

42.切换机构包括两组限位板21,每组限位板21有两块,两组限位板21分别固定连接在两个储料盒2的左侧,每组限位板21之间均左右滑动连接有u形的滑动板22,储料盒2左侧表面对应滑动板22位置开设有第一滑槽23,四个第二安装板12与四个第三安装板16均固定连接在滑动板22的表面,第一滑槽23内壁表面开设有第二滑槽24,第二滑槽24与让位槽7连通,第二滑槽24内滑动连接有两个推动块25,两个推动块25分别位于让位槽7的两侧,并且推动块25的左端为斜面,两个推动块25之间固定连接有第一连接杆26,推动板20会作用第一连接杆26,挤出筒1表面的前后两端共同转动连接有切换环27,切换环27的上下两端能够绕中间的转动点摆动,两个推动块25移动会作用切换环27,切换环27靠近储料盒2一侧的上下两端均铰接有第二连接杆28,两个第二连接杆28靠近滑动板22一端均与滑动板22铰接;

43.在工作时,电缆生产装置会输送导线进行移动,导线会穿过挤出筒1,两个滚轮11会与导线贴合,在导线输送的过程中会带动两个滚轮11与第一转轴10转动,第一同步带14与第二转轴13会一起转动,第一齿轮15会第二转轴13一起随着转动,第二齿轮18与第三转轴17会在第一齿轮15的作用下一起转动,第二同步带19与推动板20会一起移动,推动板20

会在让位槽7内向下移动,推动板20会推动挤压板4一起向下移动,挤压板4会将储料盒2储料盒2内的熔融绝缘体通过单向挤出孔6挤出到挤出筒1内,挤出筒1内的熔融绝缘体会从挤出端随着导线一起被挤出,从而将导线包裹,并且挤压板4下压速度能够根据导线输送速度改变,挤压板4下压速度决定着挤出筒1挤出绝缘体的速率,有利于在导线输送速度发生变化时,挤出的绝缘体依然能够将导线包裹,避免绝缘体的挤出速度一定,导线输送速度发生变化时,导线表面的绝缘体会较多而堆积或较少而被拉伸,导致导线直径变化较大,并且可能导致导线漏电,在使用时造成危险;当推动板20移动至储料盒2底部时,推动板20会推动第一连接杆26,第一连接杆26会带动两个推动块25一起向下移动,随后推动块25会作用切换环27的上端,切换环27会在推动块25的作用下转动,切换环27的上端会向左侧移动,切换环27会通过第二连接杆28拉动滑动板22向左侧滑动,推动板20会与挤压板4脱离,挤压板4会在弹簧5的作用下向上移动,添加管3会向储料盒2内进行添加熔融的绝缘体,在切换环27转动时,切换环27的底部会向靠近储料盒2一侧转动,滑动板22会被推向第一滑槽23内,推动块25会在滑动板22的挤压下在第二滑槽24内滑动,推动板20重新移动至让位槽7内,推动板20能够重新作用挤压板4,两个储料盒2能够交替连续工作,有利于适应连续不间断的工作,避免在持续工作时,储料盒2内的熔融绝缘体消耗完需要停机添加,影响工作进程,工作过程中直接进行添加则会影响挤出量,从而影响导线品质。

44.在对储料盒2加料时,一般是人工控制进行添加,加料量较多会导致加入的熔融绝缘体会从单向挤出孔6流出,作为本发明的进一步方案,储料盒2内壁表面滑动连接有密封板29,密封板29能够将添加管3密封,密封板29靠近添加管3一侧开设有平行设置的第三滑槽30与第四滑槽31,第三滑槽30与第四滑槽31均为斜槽,第三滑槽30内滑动连接有第一滑杆32,储料盒2内壁对应第一滑杆32位置开设有第五滑槽33,第一滑杆32滑动在第五滑槽33内,第一滑杆32延伸至密封板29外侧,挤压板4向下移动会作用第一滑杆32,第四滑槽31内滑动连接第二滑杆34,储料盒2内壁对应第二滑杆34位置开设有第六滑槽35,第六滑槽35上端贯穿储料盒2内壁,第二滑杆34滑动在第六滑槽35内,第二滑杆34上端延伸至挤压板4上方,并且第二滑杆34上端向靠近挤压板4一侧弯折,挤压板4向上移动会作用第二滑杆34;在挤压板4向下移动挤出熔融绝缘体时,当挤压板4移动至储料盒2底部时,挤压板4会推动第一滑杆32一起向下移动,第一滑杆32会在第三滑槽30与第五滑槽33内滑动,密封板29会在第一滑杆32与第三滑槽30的作用下向一侧移动,第二滑杆34会在密封板29的作用下在第四滑槽31与第六滑槽35内滑动,随后挤压板4会在弹簧5的作用下向上移动,添加管3会在挤压板4向上移动的过程中向储料盒2内添加熔融绝缘体,随后当挤压板4移动至储料盒2顶部时,挤压板4会带动第二滑杆34一起向上移动,密封板29会在第二滑杆34与第四滑槽31的作用下重新将添加管3密封,有利于自动控制添加管3向储料盒2内添加熔融绝缘体的量,减少了人工的工作量,并且能够避免人工添加时注入量的不确定性,添加量较多会导致加入的熔融绝缘体会从单向挤出孔6流出,影响挤出筒1挤出熔融绝缘体的量,挤出较少则会导致挤出板移动至储料盒2底部时,挤出的熔融绝缘体较少,影响导线生产的品质。

45.在切换环27拉动滑动板22向左移动时,滑动板22单侧拉动会导致滑动板22倾斜,推动板20不能与挤压板4完全脱离,影响挤压板4的移动,作为本发明的进一步方案,第二滑槽24为u形槽,并且第二滑槽24的上端延伸至储料盒2的上方,两个推动块25的上方均固定连接有第三滑杆36,两个第三滑杆36均滑动在第二滑槽24内,两个第三滑杆36的上端均固

定连接有三角形的抬起块37,抬起块37移动能够作用滑动板22;在工作的过程中,推动板20会推动第一连接杆26与两个推动块25向下移动,两个推动块25会带动第三滑杆36与抬起块37一起向下移动,抬起块37会移动至滑动板22的底部,滑动板22会在切换环27与抬起块37的作用下平稳的向左侧滑动,使推动板20能够移出让位槽7并与挤压板4脱离,有利于使滑动板22左侧移动时保持竖直,避免单侧拉动导致滑动板22倾斜,推动板20不能与挤压板4脱离,从而影响添加管3向储料盒2内添加熔融绝缘体。

46.在滑动板22向靠近储料盒2一侧移动时,滑动板22需要挤压推动块25恢复原位,会增加切换环27转动时的难度,作为本发明的进一步方案,两个推动块25靠近让位槽7一侧均开设有第七滑槽38,第七滑槽38为斜槽,滑动板22滑动在第七滑槽38内;在工作的过程中,切换环27向靠近储料盒2一侧转动的一端会推动滑动板22移动,推动块25会在滑动板22与第七滑槽38的作用下移动,有利于减小滑动板22与推动块25之间摩擦力,避免滑动板22与推动块25之间的摩擦力较大,会影响切换环27的转动,导致两侧的滑动板22均不能移动至工作位,从而影响正常的生产工作。

47.在挤出筒1工作时,挤出筒1内的导线与融入绝缘体接触面积较大,影响导线输送的速度,作为本发明的进一步方案,挤出筒1内壁左侧固定连接有防护筒39;在挤出筒1工作时,导线会从防护筒39内穿过,有利于减小导线与熔融绝缘体的接触面积,避免导线与融入绝缘体接触面积较大,粘稠的绝缘体会影响导线的输送速度,从而影响生产效率。

48.一种高电阻阻燃pvc电缆生产装置的使用方法,该方法的具体步骤如下:

49.步骤一:将导线放到生产装置内,并启动生产装置;

50.步骤二:随后导线会被输送到挤出装置,挤出装置会将绝缘体熔融并随着导线的输送挤出;

51.步骤三:然后将包好绝缘层的导线进行冷却烘干并检测绝缘层是否破损;

52.步骤四:最后将多根导线编制成电缆,并在电缆表面再次包覆一层绝缘体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1