一种连续竹纤维复合材料门窗框的制备方法与流程

1.本发明涉及复合材料技术领域,具体涉及一种连续竹纤维复合材料门窗框的制备方法。

背景技术:

2.门窗是建筑围护结构的重要组成部分,是建筑物内外进行能量交换的主要通道,也是房屋室内与室外能量阻隔最薄弱的环节,通过门窗流失的能量约占社会总能耗20%,由此可见,建筑节能的关键是门窗节能,降低门窗能耗对实现节能减排的目标起着重要作用。

3.现有的门窗框包括塑钢门窗框、铝合金门窗框、复合门窗框和木门窗框。其中塑钢门窗框因其特有的保温性能和与铝门窗框相比的成本优势而迅速占领市场,但塑钢门窗框容易变形漏水、耐老化性能较差。铝合金门窗框由于金属的热传导性好,保温和隔热性能较差。复合门窗框主要包括玻璃钢门窗框、复合木门窗框、铝木复合门窗框、铝塑复合门窗框、木塑复合门窗框等,其中尤其以铝木复合门窗的推广应用非常广泛,这种门窗结合了木材的保温效果和装饰效果,以及铝合金表面硬度高的优点,由木材和铝合金(一般为断桥隔热型)型材通过机械方式连接而成,这种门窗由于价格相对较高,主要集中应用在一些定位高端的别墅项目。木门窗框的应用已有多年历史,曾经是最主要的门窗材料,由于木材天然的低导热系数的性能,木门窗的保温隔热性能非常优越,但是随着森林资源的减少和人类对保护环境以及生态平衡的日益重视,木门窗框的市场容量和供应量受到了限制。

技术实现要素:

4.本发明的目的在于提供一种连续竹纤维复合材料门窗框的制备方法,本发明制备的连续竹纤维复合材料门窗框具有质轻高强、低碳环保、保温性能好、耐久性好、加工性能好及结构可设计的优点,能够延长门窗框的使用寿命。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种连续竹纤维复合材料门窗框的制备方法,包括以下步骤:

7.在外力牵引下,将热固性竹纤维预浸料依次进行预成型和固化,得到连续竹纤维复合材料门窗框。

8.优选地,所述外力牵引的牵引速度为100~350mm/min。

9.优选地,所述预成型的温度为50~350℃;所述预成型的时间为10~120min;所述预成型的压力为1~100n。

10.优选地,所述固化的温度为100~250℃;所述固化的时间为30~120min;所述固化的压力为1~20mpa。

11.优选地,所述热固性竹纤维预浸料的制备方法包括以下步骤:

12.将连续竹纤维基材置于热固性树脂复配体系中,进行罗拉浸渍,得到浸胶竹纤维体系;

13.将所述浸胶竹纤维体系进行热压预处理,待所得体系定型后,进行覆膜,得到热固性竹纤维预浸料。

14.优选地,所述连续竹纤维基材包括竹篾带、竹纤维纱线或竹纤维毡。

15.优选地,所述热固性树脂复配体系的初始温度低于热固性树脂复配体系本身的固化温度10~60℃。

16.优选地,所述罗拉浸渍的预加张力为1~50n,罗拉辊间距为1~100mm。

17.优选地,所述热压预处理的温度为90~120℃,压力为0.01~5mpa,时间为1~60min。

18.优选地,所述热固性竹纤维预浸料为凝胶态。

19.本发明提供了一种连续竹纤维复合材料门窗框的制备方法,包括以下步骤:在外力牵引下,将热固性竹纤维预浸料依次进行预成型和固化,得到连续竹纤维复合材料门窗框。本发明利用竹纤维成本低、拉伸强度高的特点,以热固性竹纤维预浸料为原料,通过拉挤成型工艺制备连续竹纤维复合材料门窗框,为门窗框提供了新的原材料,也为竹纤维高附加值和高端产品应用提供了新的发展方向。

20.本发明制备的连续竹纤维复合材料门窗框质轻高强,其在组装、运输、存储中都更加便捷;且环保健康、防潮防腐性能优异,具有很好的发展前景;连续竹纤维复合材料门窗框具有与原木相同的加工性能,可钉、可锯、保温、表面光滑平整,经济实用,美观大方;连续竹纤维复合材料门窗框不龟裂、不膨胀、不易变形、吸水性小,机械性能好,耐久性好,便于清洁,使用寿命长,节省后期维修和保养费用。

21.实施例结果表明,本发明制备的连续竹纤维复合材料门窗框的拉伸强度为40~1200mpa,弯曲强度为40~1200mpa,导热系数为0~0.5w/(m

·

k)。

附图说明

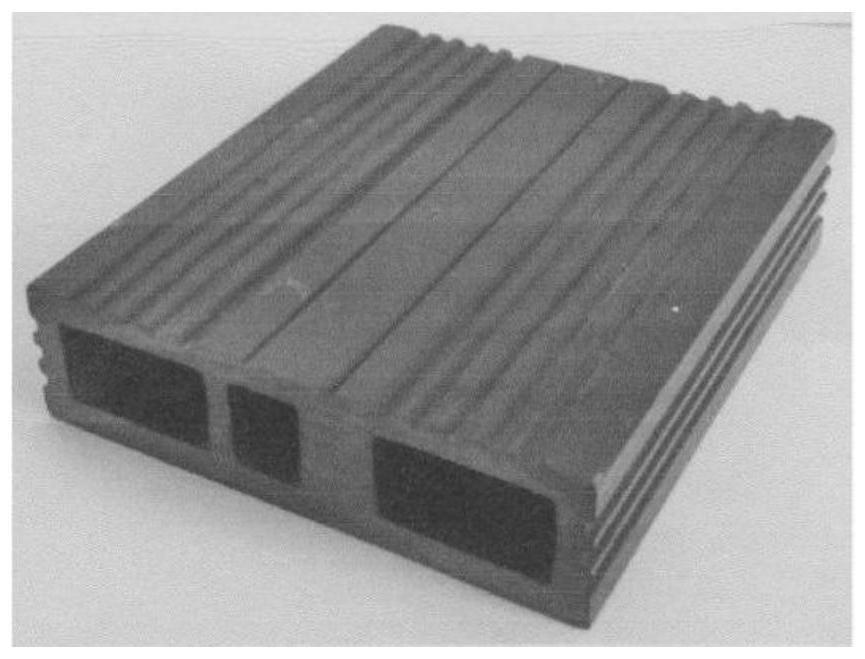

22.图1为实施例制备的连续竹纤维复合材料门窗框的模型图;

23.图2为实施例1制备的连续竹纤维复合材料门窗框的示意图。

具体实施方式

24.本发明提供了一种连续竹纤维复合材料门窗框的制备方法,包括以下步骤:

25.在外力牵引下,将热固性竹纤维预浸料依次进行预成型和固化,得到连续竹纤维复合材料门窗框。

26.在本发明中,所述外力牵引的牵引速度优选为100~350mm/min,更优选为150~250mm/min;所述外力牵引的强度优选为50~60n。

27.在本发明中,所述预成型的温度优选为50~350℃,更优选为80~140℃;所述预成型的时间优选为10~120min,更优选为30~60min;所述预成型的压力优选为1~100n,更优选为10~50n。

28.在本发明中,所述固化的温度优选为100~250℃,更优选为120~150℃;所述固化的时间优选为30~120min,更优选为60~90min;所述固化的压力优选为1~20mpa,更优选为5~10mpa。

29.本发明采用上述工艺参数,能够在保证连续竹纤维复合材料门窗框质量基础上,

缩短固化周期,提高生产效率,降低生产成本。

30.本发明优选在所述固化后,将所得产品在连续出模下经定长切割或后加工,得到连续竹纤维复合材料门窗框。

31.在本发明中,所述制备的种连续竹纤维复合材料门窗框的拉伸强度优选为40~1200mpa,更优选为395~480mpa;弯曲强度优选为40~1200mpa,更优选为400~500mpa;导热系数优选为0~0.5w/(m

·

k),更优选为0.16~0.21w/(m

·

k)。

32.在本发明中,所述热固性竹纤维预浸料的树脂含量优选为5~45wt%。在本发明中,所述热固性竹纤维预浸料的制备方法优选包括以下步骤:

33.将连续竹纤维基材置于热固性树脂复配体系中,进行罗拉浸渍,得到浸胶竹纤维体系;

34.将所述浸胶竹纤维体系进行热压预处理,待所得体系定型后,进行覆膜,得到热固性竹纤维预浸料。

35.本发明优选将连续竹纤维基材置于热固性树脂复配体系中,进行罗拉浸渍,得到浸胶竹纤维体系。在本发明中,所述连续竹纤维基材优选包括竹篾带、竹纤维纱线或竹纤维毡,更优选为竹篾带。在本发明中,竹篾具有质量轻、高强重比等特点,其与热固性树脂充分混合制成的复合材料,具有与硬木相当的抗压、抗弯曲等物理机械性能;竹篾是一种绿色竹材,在“碳中和”、“碳达峰”的背景下,具有很好的发展前景。在本发明中,所述竹篾带的制备方法参见专利cn110587740a;所述竹纤维纱线的制备方法参见专利cn212316536u;所述竹纤维毡的制备方法参见专利cn113492472a。

36.在本发明中,所述竹篾带的定厚优选为0.01~10mm,更优选为0.5~1mm;定宽优选为0.1~20mm,更优选为5~7mm;所述竹篾带优选为连续均匀薄竹篾。

37.在本发明中,所述竹纤维毡优选为连续竹纤维毡;所述竹纤维毡的厚度优选为10~200mm,宽度优选为10~2000mm。

38.在本发明中,所述热固性树脂复配体系的初始温度优选低于热固性树脂复配体系本身的固化温度10~60℃,作用是使热固性树脂复配体系保持未固化状态,同时固化时所需时间更短,达到更好地固化效果。

39.在本发明中,按照质量份数计,所述热固性树脂复配体系优选包括以下组分的原料:热固性树脂基体20~60份,固化剂1~30份,助剂1~130份;所述助剂包括玻璃微珠、促进剂、界面改性剂、增稠剂、抗氧剂、紫外线吸收剂、光稳定剂、增韧剂、阻燃剂、填充剂、触变剂和填料中的至少一种。在本发明中,所述热固性树脂复配体系的粘度优选为10-2

~103pa

·

s。在本发明的具体实施例中,当所述热固性树脂复配体系由环氧树脂、固化剂、促进剂和界面改性剂组成时,所述环氧树脂、固化剂、促进剂和界面改性剂的质量比为15:9:2:5;当所述热固性树脂复配体系由环氧树脂、固化剂、界面改性剂和增稠剂组成时,所述环氧树脂、固化剂、界面改性剂和增稠剂的质量比为4:1:0.1:0.5;当所述热固性树脂复配体系由环氧树脂、固化剂、促进剂、界面改性剂和增稠剂组成时,所述环氧树脂、固化剂、促进剂、界面改性剂和增稠剂的质量比为100:20:8:0.5:2;当所述热固性树脂复配体系由环氧树脂、固化剂、界面改性剂、增韧剂和促进剂组成时,所述环氧树脂、固化剂、界面改性剂、增韧剂和促进剂的质量比为100:25:1:20:1;当所述热固性树脂复配体系由环氧树脂、固化剂、界面改性剂和促进剂组成时,所述环氧树脂、固化剂、界面改性剂和促进剂的质量比为

100:40:1:0.5。

40.在本发明中,所述热固性树脂基体优选包括环氧树脂、不饱和聚酯、脂溶性酚醛树脂、氨基树脂、聚氨酯树脂和有机硅树脂中的一种或几种;所述环氧树脂优选为环氧树脂e54、环氧树脂e52或环氧树脂e56;所述固化剂优选为甲基四氢苯酐、异佛尔酮二胺、氨酚醛树脂、聚酰胺或桐油酸酐;所述玻璃微珠的粒径优选为0.1~1000μm;所述促进剂优选为甲基二乙醇胺、二甲基咪唑或间苯二酚;所述界面改性剂优选为kh550、kh560;所述增稠剂优选为面粉或碳酸钙;所述增韧剂优选为端氨基丁腈橡胶。在本发明中,所述阻燃剂优选为碱、环保型阻燃剂fpk8002和硅烷偶联剂的混合物;所述碱优选为氢氧化铝;所述硅烷偶联剂优选为kh550;按照质量份数计,所述阻燃剂包括碱1~30份、环保型阻燃剂fpk80021~50份、硅烷偶联剂1~30份。

41.本发明通过在热固性树脂中添加固化剂与促进剂能够赋予热固性树脂复配体系与预浸料的储存与成型条件;不同的助剂,能够赋予热固性树脂复配体系高拉伸、高回弹和高导电的特性;通过在热固性树脂中添加界面改性剂能够提高热固性树脂复配体系与连续竹纤维基材的界面浸润与结合性能;通过在热固性树脂中添加玻璃微珠能够提高热固性竹纤维预浸料的保温、隔音与阻尼性能;解决了现有技术中热固性预浸树脂脆性大、拉伸率低、与竹纤维浸润性差、低温储存运输成本高的问题。

42.在本发明中,所述热固性树脂复配体系的制备方法优选包括以下步骤:将热固性树脂基体加热至40~110℃,在搅拌条件下依次加入固化剂和助剂,得到热固性树脂复配体系。在本发明中,所述搅拌的速度优选为1~6000r/min,更优选为200~500r/min。在本发明中,当所述助剂包括多种组分时,本发明对各助剂的添加顺序没有特殊要求,按照本领域的常规做法即可。

43.本发明对所述连续竹纤维基材与热固性树脂复配体系的用量比没有具体限定,保证连续竹纤维基材能够完全浸泡在所述热固性树脂复配体系中即可。在本发明的具体实施例中,优选将所述热固性树脂复配体系置于胶槽中,然后将连续竹纤维基材置于热固性树脂复配体系中,进行罗拉浸渍。

44.在本发明中,所述罗拉浸渍的预加张力优选为1~50n,更优选为10~15n;罗拉辊间距优选为1~100mm,更优选为8~15mm;所述罗拉浸渍的温度优选为10~200℃,更优选为50~80℃。本发明控制上述参数能够促进竹纤维材料压缩与吸胀、降低热固性树脂复配体系粘度,最终提高热固性树脂复配体系的浸渍效果,减少纤维间孔隙。

45.在所述罗拉浸渍过程中,一方面热固性树脂复配体系渗入纤维之间和纤维内部形成“胶钉”;另一方面热固性树脂复配体系与竹纤维形成氢键联结,其中界面改性剂会作为桥梁将环氧树脂与竹纤维进行化学键联结,提高环氧树脂与竹纤维的界面相容性。

46.本发明将传统制备过程中注胶与热压工艺分离,改进浸胶工艺,罗拉辊压处理有利于胶液的浸入,使得原材料内的水分以及连续竹纤维基材与环氧树脂接触部分的空气充分排出,竹纤维充分与热固性树脂复配体系接触、浸润,控制了孔隙的产生与运动,也从原料制备阶段控制了树脂含量。

47.得到浸胶竹纤维体系后,本发明将所述浸胶竹纤维体系进行热压预处理,待所得体系定型后,进行覆膜,得到热固性竹纤维预浸料。在本发明中,所述热压预处理优选在常规热压机中进行;所述热压预处理的温度优选为50~300℃,更优选为100~150℃;定厚优

选为1~50mm,更优选为5~10mm;时间优选为10~120min,更优选为40~60min。

48.本发明优选在所述热压预处理后,将所得体系进行冷却,防止固化,便于储存。在本发明中,所述冷却的温度优选为-20~10℃,更优选为3℃。

49.在本发明中,所述热固性竹纤维预浸料优选为凝胶态,所述热固性竹纤维预浸料的固化度优选为60~90%,处于扩散反应控制阶段,使用期较短,可以直接模压固化成型,提高复合材料的制备效率。

50.在本发明中,所述覆膜的方法优选包括:先将热塑膜置于凹形槽的底部,然后将所述浸胶竹纤维体系倒入凹形槽中,进行封口。在本发明中,所述热塑膜优选为市售pa12、pa11、pa66或pa6,所述热塑膜的厚度优选为0.1~10mm。本发明对所述封口的具体工艺没有特殊要求,采用本领域技术人员所熟知的封口工艺即可。

51.本发明通过对浸渍工艺的改进,使得热固性竹纤维预浸料的内部孔隙得到控制,且制备的热固性竹纤维预浸料由于本身未完全固化形成三维网状结构,因此在储存过程中,处于凝胶态的热固性竹纤维预浸料还会继续与竹纤维的羟基进行化学反应,因此界面性能优于传统竹纤维环氧复合材料,能够延长储存期。

52.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.实施例1

54.热固性树脂复配体系制备:将液态环氧树脂e54在200r/min的转速下高速均匀搅拌,加热至70℃,依次加入固化剂甲基四氢苯酐和促进剂二甲基咪唑,随后加入界面改性剂kh550,所述液态环氧树脂e54、甲基四氢苯酐、二甲基咪唑和界面改性剂的质量比为15:9:2:5,高速搅拌至混料均匀,得到热固性树脂复配体系,将其倒入胶槽中;

55.连续竹纤维毡制备:将竹材剖片,在水中浸泡24h,依次进行机械碾压、纤维开松和干燥后,得到粗纤维;将所述粗纤维依次进行梳毡、定向铺毡和罗拉定厚,得到连续竹纤维毡;所述定向铺毡的给进速度为6m/min,罗拉定厚为15mm,定宽为350mm;

56.凝胶态竹纤维毡预浸料制备(罗拉浸渍):将所述连续竹纤维毡浸入热固性树脂复配体系中,设定罗拉辊间距为8mm,预加张力10n,胶槽温度50℃,浸渍完毕后进行热压预处理,所述热压预处理的温度为100℃,定厚5mm,时间40min,去除多余胶液,使环氧体系达到凝胶状态,冷却覆膜,收卷。

57.所述凝胶态竹纤维毡预浸料性能:面密度为800g/m2,树脂含量为45%,常温适用期72h,-10℃适用期150h。

58.连续竹纤维复合材料门窗框的制备:在50n外力的牵引下,经预成型、热模固化,在连续出模下经定长切割或后加工,得到连续竹纤维复合材料门窗框;牵引速度为200mm/min;所述预成型的温度为80℃;所述预成型的时间为40min;所述预成型的压力为20n;所述固化的温度为140℃;所述固化的时间为60min;所述固化的压力为5mpa。

59.本实施例制备的连续竹纤维复合材料门窗框的拉伸强度(检测标准为gb/t 1447-2005)为400mpa,弯曲强度为420mpa,导热系数为0.18w/(m

·

k)。

60.实施例2

61.热固性树脂复配体系制备:将聚醚多元醇和异氰酸酯混合(购买的双组分聚氨酯ab胶,直接混合),所述聚醚多元醇与异氰酸酯的质量比为5:6,高速搅拌至混料均匀,得到热固性树脂复配体系,将其倒入胶槽中;

62.竹篾带制备:竹条剖分成宽7mm、厚度1mm的带状材料,连续接长成卷备用;

63.竹篾带预浸料制备(罗拉浸渍):将所述竹篾带浸入热固性树脂复配体系中,设定罗拉辊间距为15mm,预加张力15n,胶槽温度60℃,浸渍完毕后进行热压预处理,所述热压预处理的温度为100℃,定厚10mm,时间60min,去除多余胶液,使体系达到凝胶状态,冷却覆膜,收卷。

64.所述竹篾带预浸料性能:面密度为750g/m2,树脂含量为20%,常温适用期48h,-10℃适用期150h。

65.连续竹纤维复合材料门窗框的制备:在60n外力的牵引下,经预成型、热模固化,在连续出模下经定长切割或后加工,得到连续竹纤维复合材料门窗框;牵引速度为200mm/min;所述预成型的温度为80℃;所述预成型的时间为30min;所述预成型的压力为15n;所述固化的温度为180℃;所述固化的时间为60min;所述固化的压力为5mpa。

66.本实施例制备的连续竹纤维复合材料门窗框的拉伸强度(检测标准为gb/t 1447-2005)为450mpa,弯曲强度为480mpa,导热系数为0.16w/(m

·

k)。

67.实施例3

68.热固性树脂复配体系制备:将聚醚多元醇和异氰酸酯混合(购买的双组分聚氨酯ab胶,直接混合),加入增韧剂端氨基丁腈橡胶,所述聚醚多元醇与异氰酸酯的质量比为5:6,高速搅拌至混料均匀,得到热固性树脂复配体系,将其倒入胶槽中;

69.竹篾带制备:竹条剖分成宽5mm、厚度0.5mm的带状材料,连续接长成卷备用;

70.竹篾带预浸料制备(罗拉浸渍):将所述竹篾带浸入热固性树脂复配体系中,设定罗拉辊间距为15mm,预加张力15n,胶槽温度60℃,浸渍完毕后进行热压预处理,所述热压预处理的温度为90℃,定厚10mm,时间60min,去除多余胶液,使体系达到凝胶状态,冷却覆膜,收卷。

71.所述竹篾带预浸料性能:面密度为800g/m2,树脂含量为25%,常温适用期48h,-10℃适用期150h。

72.连续竹纤维复合材料门窗框的制备:在60n外力的牵引下,经预成型、热模固化,在连续出模下经定长切割或后加工,得到连续竹纤维复合材料门窗框;牵引速度为150mm/min;所述预成型的温度为100℃;所述预成型的时间为60min;所述预成型的压力为20n;所述固化的温度为180℃;所述固化的时间为60min;所述固化的压力为5mpa。

73.本实施例制备的连续竹纤维复合材料门窗框的拉伸强度(检测标准为gb/t 1447-2005)为480mpa,弯曲强度为500mpa,导热系数为0.16w/(m

·

k)。

74.实施例4

75.热固性树脂复配体系制备:将液态环氧树脂e54在200r/min的转速下高速均匀搅拌,加热至70℃,依次加入固化剂甲基四氢苯酐和促进剂二甲基咪唑,随后加入阻燃剂(氢氧化铝、环保型阻燃剂fpk8002和硅烷偶联剂kh550的质量比为1:2:1),所述液态环氧树脂e54、甲基四氢苯酐、二甲基咪唑和阻燃剂的质量比为15:9:2:3,高速搅拌至混料均匀,得到热固性树脂复配体系,将其倒入胶槽中;

76.连续竹纤维毡制备:将竹材剖片,在水中浸泡24h,依次进行机械碾压、纤维开松和干燥后,得到粗纤维;将所述粗纤维依次进行梳毡、定向铺毡和罗拉定厚,得到连续竹纤维毡;所述定向铺毡的给进速度为6m/min,罗拉定厚为15mm,定宽为350mm;

77.凝胶态竹纤维毡预浸料制备(罗拉浸渍):将所述连续竹纤维毡浸入热固性树脂复配体系中,设定罗拉辊间距为8mm,预加张力10n,胶槽温度50℃,浸渍完毕后进行热压预处理,所述热压预处理的温度为100℃,定厚5mm,时间40min,去除多余胶液,使环氧体系达到凝胶状态,冷却覆膜,收卷。

78.所述凝胶态竹纤维毡预浸料性能:面密度为780g/m2,树脂含量为42%,常温适用期72h,-10℃适用期150h。

79.连续竹纤维复合材料门窗框的制备:在50n外力的牵引下,经预成型、热模固化,在连续出模下经定长切割或后加工,得到连续竹纤维复合材料门窗框;牵引速度为200mm/min;所述预成型的温度为80℃;所述预成型的时间为40min;所述预成型的压力为20n;所述固化的温度为140℃;所述固化的时间为60min;所述固化的压力为5mpa。

80.本实施例制备的连续竹纤维复合材料门窗框的拉伸强度(检测标准为gb/t 1447-2005)为395mpa,弯曲强度为400mpa,导热系数为0.21w/(m

·

k),满足德国标准din4102-1《建筑材料和构件的防火性能第1部分:建筑材料要求和测试的分类等级》的要求。

81.图1为实施例制备的连续竹纤维复合材料门窗框的模型图,图2为实施例1制备的连续竹纤维复合材料门窗框的示意图。由图1~2可以看出,连续竹纤维复合材料制备的门窗框在满足力学性能的情况下,可以具有更好地设计性,节省复合材料的用量。

82.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1