中控包边装置的制作方法

1.本发明属于汽车工件制造技术领域,具体涉及一种中控包边装置。

背景技术:

2.汽车内饰是汽车内部所用的汽车产品,其生产过程一般为在成型的汽车工件上包覆上特定材质的皮革等材料,从而形成最终的汽车内饰产品。其中,汽车内饰包括中控件,也即汽车中控板的一部分,中控件的结构复杂,具有内凹且倾斜的、面积较大的斜边部以及呈台阶状的、尺寸很小的角部,这些位置的包边难度很大,此外,为美观考虑,包覆用的表皮通常具有装饰线等缝纫线,由于中控件尺寸较大,因此缝纫线的长度较大、且通常具有一定弧度,在包覆过程中受力易产生扭曲或位置偏移,在包覆前需要进行定线。

3.目前,主要通过人工方式进行包边,操作工人通过相应的定线工具手动将表皮上的缝纫线进行定线,然后通过相应的包边工具将表皮包覆至中控件骨架上,再将表皮与骨架压合,由于中控件尺寸较大且具有上述的复杂结构,因此人工方式生产效率低、操作工人的劳动强度大,此外,由于操作工人的技术水平不可避免地存在差异,因此,最终产品的质量、一致性也难以得到保证,进而还会影响中控件与其他部件的配合安装。

技术实现要素:

4.本发明是为解决上述问题而进行的,目的在于提供一种能够对结构复杂的中控件骨架进行自动化覆合包边的中控包边装置,本发明采用了如下技术方案:

5.本发明提供了一种中控包边装置,用于在中控件骨架上包覆上表皮形成中控件,该表皮具有缝纫线,该中控件骨架具有具有内凹且倾斜的斜边部以及呈台阶状的角部,其特征在于,包括:模具,具有互相匹配的上模和下模,所述上模用于载置所述中控件骨架,所述下模用于载置所述表皮;对线机构,用于将所述缝纫线进行定线;斜边部包边机构,用于对所述斜边部进行包边;角部包边机构,用于对所述角部进行包边;以及热压机构,用于将完成包边的所述中控件骨架和所述表皮进行加热并通过所述模具压紧,其中,所述对线机构包括:多个定线刀,用于对所述缝纫线进行定线,多个所述定线刀的端部形成预定的直线或曲线;多个调节组件,分别用于调节对应的所述定线刀相对于所述表皮的位置;以及翻转驱动组件,用于驱动所述定线刀翻转,从而使所述定线刀靠近或远离所述表皮。

6.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述翻转驱动组件包括:支架;转轴,安装在所述支架上,且沿水平方向延伸;摆臂,一端可转动地安装在所述转轴上,另一端安装有所述调节组件;齿轮,安装在所述转轴的一端;齿条,与所述齿轮相啮合;以及翻转驱动气缸,输出端与所述齿条固定连接。

7.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述调节组件包括:支撑杆,安装在所述摆臂的端部,具有连动杆通孔;操作手柄,用于调节所述定线刀的高度;以及连动杆,一端与所述定线刀连接,另一端与所述操作手柄连接,且穿过所述连动杆通孔。

8.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述对线机构还包括限位组件,该限位组件具有:限位件,固定在所述转轴中部,具有向外延伸的延伸部;以及限位气缸,输出端与所述延伸部传动连接,用于限制所述限位件的转动角度,从而限制所述定线刀的转动角度。

9.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述斜边部包边机构包括:包边件;翻转夹紧件,与所述包边件配合形成夹持结构,用于夹持所述表皮边部;上升覆合件,具有与所述立面相匹配的端部,用于使所述表皮边部与所述立面覆合;侧面覆合件,用于与所述包边件配合使所述表皮边部与所述侧面覆合;以及表皮推倒件,用于将所述表皮边部朝向所述中控件骨架推倒,从而形成包覆结构,其中,所述包边件和所述侧面覆合件的相对设置的两个端部均具有与所述侧面相匹配的形状。

10.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述斜边部包边机构还包括翻转夹紧驱动组件,该翻转夹紧驱动组件具有:翻转驱动气缸,用于驱动所述翻转夹紧件朝向所述包边件翻转,并与所述包边件贴合,从而夹持住所述表皮边部;转轴;同步带轮,设置在所述转轴的一端;以及同步带,套设在所述同步带轮以及所述翻转驱动气缸的输出轴上,其中,所述翻转夹紧件可转动地安装在所述转轴上。

11.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述斜边部包边机构还包括:上升驱动气缸,用于驱动所述上升覆合件上升,从而使所述表皮边部与所述立面覆合;侧面覆合驱动气缸,用于驱动所述包边件朝向所述侧面覆合件压合,从而使所述表皮边部与所述侧面覆合;小面覆合驱动气缸,用于驱动所述包边件下压,从而使所述表皮边部包覆住所述斜边部的小面;推倒驱动气缸,用于驱动所述表皮推倒件朝向所述中控件骨架移动,从而将所述表皮边部推倒;以及下压驱动气缸,用于驱动所述表皮推倒件下压,从而使所述表皮边部压合并贴附至所述斜边部。

12.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述角部包边机构包括:夹紧组件,用于夹持住所述表皮端部;以及夹紧覆合驱动组件,包括:夹紧气缸,用于驱动所述夹紧组件开合,从而夹持住所述表皮端部;前推气缸,用于驱动夹持住所述表皮端部的所述夹紧组件朝向所述角部移动,从而使所述表皮端部包覆所述角部;以及升降气缸,用于驱动动夹持住所述表皮端部的所述夹紧组件朝向所述角部下压,从而使所述表皮端部包覆并贴合所述角部。

13.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述下模具有真空定位组件,用于将所述表皮通过真空吸附方式固定在所述下模上,所述真空定位组件包括:真空定位板,具有多个与抽真空装置连通的真空吸附孔;以及多个嵌设件,分别与多个所述真空吸附孔相匹配,可拆卸地嵌入在对应的所述真空吸附孔中,从而调节所述真空吸附孔的吸附力度。

14.本发明提供的中控包边装置,还可以具有这样的技术特征,其中,所述真空吸附孔呈圆形,所述嵌设件具有:嵌合部,呈中空的圆柱状,用于与对应的所述真空吸附孔相嵌合;以及吸附部,呈圆形,设置在所述嵌合部的一端,开设有多个贯通的吸附条孔,用于调节所述吸附力度。

15.发明作用与效果

16.根据本发明的中控包边装置,包括模具、对线机构、斜边部包边机构、角部包边机

构以及热压机构,由于具有对线机构,且对线机构具有多个定线刀,多个定线刀的端部形成预定的直线或曲线,即形成与表皮上的缝纫线相匹配的形状,因此能够对表皮上的缝纫线进行定位,避免在覆合包边时缝纫线发生扭曲或位置偏移,此外,对线机构还具有翻转驱动组件,因此需要进行定线时,能够使定线刀翻转至靠近表皮的位置,从而便于进行定线,定线完成后,能够使定线刀翻转至远离表皮的位置,从而便于其他执行机构进行动作;由于具有斜边部包边机构,因此能够对中控件骨架的内凹且倾斜的斜边部进行包边;由于具有角部包边机构,因此能够对中控件骨架的呈台阶状的小尺寸的角部进行包边;由于具有热压机构,因此能够将包边完成的中控件骨架和表皮进行加热并通过模具压紧,从而得到最终的中控件产品。综上所述,本发明的中控包边装置能够进行定线、斜边部包边、角部包边以及热压,基本覆盖了中控件覆合包边的全过程,且自动化程度高,不仅能提高生产效率、减少操作工人的劳动强度,还有利于提高最终产品的质量和一致性。

附图说明

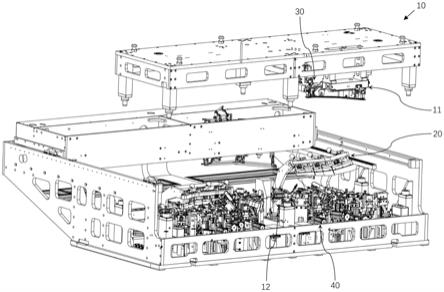

17.图1是本发明实施例中控包边装置的结构分解图;

18.图2是本发明实施例中下模的部分结构图;

19.图3是本发明实施例中下模部分结构的正投影图;

20.图4是本发明实施例中嵌设件的结构图;

21.图5是本发明实施例中嵌设件不同角度的结构图;

22.图6是本发明实施例中对线机构的结构图;

23.图7是本发明实施例中对线机构的侧视图;

24.图8是本发明实施例中定线刀组件和调节组件的结构图;

25.图9是本发明实施例中翻转驱动组件的部分结构图;

26.图10是本发明实施例中对线机构位于压紧位时的结构图;

27.图11是本发明实施例中对线机构位于翻转位时的结构图;

28.图12是本发明实施例中多个包边机构的分布位置图;

29.图13是本发明实施例中角部包边机构的结构图;

30.图14是本发明实施例中斜边部包边机构的结构图;

31.图15是本发明实施例中斜边部包边机构的部分结构图;

32.图16是本发明实施例中斜边部包边机构不同角度的部分结构图;

33.图17是本发明实施例中上模和角部包边机构的部分结构图;

34.图18是本发明实施例中上模和角部包边机构不同角度的部分结构图;

35.图19是图17中框a内部分的放大图。

36.附图标记:

37.中控包边装置10;上模11;下模12;真空吸附组件121;真空定位板1211;真空吸附孔1211a;嵌设件1212;嵌合部12121;吸附部12122;吸附条孔12122a;对线机构20;定线刀组件21;连接件211;定线刀212;定线端部212a;调节组件22;支撑杆221;导向杆通孔2211;连动杆通孔2212;导向杆222;操作手柄223;连动杆224;锁定气缸225;翻转驱动组件23;翻转支架231;转轴232;摆臂233;齿轮234;齿条235;翻转驱动气缸236;限位组件24;限位件241;延伸部2411;限位支架242;限位连杆243;抵接件2431;限位气缸244;限位柱245;接近传感

器251;磁控开关252;角部包边机构30;夹紧组件31;活动件311;固定件312;夹紧覆合驱动组件32;夹紧气缸321;前推气缸322;升降气缸323;斜边部包边机构40;翻转夹紧件401;包边件402;翻转夹紧驱动组件403;旋转轴4031;同步带轮4032;同步带4033;翻转驱动气缸4034;拉紧驱动气缸4035;上升覆合件404;上升驱动气缸405;侧面覆合件406;侧面覆合驱动气缸407;小面覆合驱动气缸408;表皮推倒件409;推倒驱动气缸410;下压驱动气缸411;真空管91;中控件骨架100;斜边部101;侧面1011;立面1012;角部102。

具体实施方式

38.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明的中控包边装置作具体阐述。

39.《实施例》

40.本实施例提供一种中控包边装置,用于在中控件骨架上覆合上表皮,从而制成中控件产品(即汽车中控板的一部分),其中,表皮为拼接而成的复合表皮,具有缝纫线;中控件骨架的形状较为复杂,具有相对于其主体部分内凹且倾斜的斜边部以及呈台阶状、尺寸很小的角部,其包边难度很大。

41.图1是本实施例中中控包边装置的结构分解图。

42.如图1所示,中控包边装置10包括上模11、下模12、对线机构20、角部包边机构30、斜边部包边机构40以及热压机构(图中未示出)。中控包边装置10还包括多个用于对中控件骨架的平直的边部进行包边的边部包边机构等,具体为现有技术不再赘述。

43.上模11用于载置待包覆的中控件骨架,上模11通过真空吸盘以及夹爪将中控件骨架固定住,具体为现有技术不再详细说明。

44.下模12用于载置包覆用的表皮,下模12具有多个定位针以及真空吸附组件121,表皮先通过多个定位针进行预定位,表皮被预定位至与中控件骨架相对应的位置,随后通过真空吸附组件121对表皮进行吸附固定。

45.图2是本实施例中下模的部分结构图。

46.图3是本实施例中下模部分结构的正投影图。

47.如图2和图3所示,真空定位组件121设置在下模12中,包括真空定位板1211以及多个嵌设件1212。

48.真空定位板1211位于下模12的上表面中部,真空定位板1211与周围凸起的结构共同形成了型腔面。真空定位板1211上开设有多个真空吸附孔1211a,真空吸附孔1211a均为圆形的贯通孔。根据所需的吸附效果,各个真空吸附孔1211a可以采用相同或不同的直径。

49.多个真空吸附孔1211a均与下模12的腔体连通,并通过下模12的腔体进一步与抽真空装置(图中未示出)连通,图2中示出了抽真空装置的多个抽真空管91。

50.多个嵌设件1212分别与各个真空吸附孔1211a相匹配,用于嵌入对应的真空吸附孔1211a,从而调节该真空吸附孔1211a处的吸附力度。

51.图4是本实施例中嵌设件的结构图。

52.图5是本实施例中嵌设件不同角度的结构图。

53.如图4和图5所示,嵌设件1212具有嵌合部12121以及吸附部12122。

54.嵌合部12121呈中空的圆柱状,其尺寸与对应的真空吸附孔1211a相匹配,因此,嵌

合部12121能够嵌入对应的真空吸附孔1211a中,嵌合部12121的外壁与真空吸附孔1211a的内壁相抵接,从而将嵌设件1212固定在对应的真空吸附孔1211a中。

55.吸附部12122设置在嵌合部12121的一端,即嵌设件1212沿圆柱的中心线的一端为吸附部12122,另一端向外贯通,吸附部12122呈圆形,其直径与嵌合部12121的直径一致,吸附部12122上开设有多个贯通的吸附条孔12122a,用于调节通过吸附部12122的气流的速度及通量,从而调节吸附部12122对表皮的吸附力度。本实施例中,吸附条孔12122a的数量为四个,四个吸附条孔12122a相互平行且等间距地开设在吸附部12122上,每个吸附条孔12122a的宽度为1mm。

56.此外,如图4和图5所示,每个吸附条孔1221的两个端部还延伸至嵌合部121上,在嵌合部121上的吸附条孔1221的端部也为贯通。

57.当嵌设件12安装在真空定位板1211上时,吸附部122从真空定位板1211的上表面向上凸出,使得吸附条孔12122a的端部露出,因此在抽真空时,气流也能够通过该端部,从而产生径向的吸附力。

58.同时,如图4和图5所示,在真空吸附板1211的中部开设了直径较大的真空吸附孔1211a,对应采用了直径较大的嵌设件1212,该嵌设件1212上开设有四个吸附条孔12122a;在真空吸附板1211的边缘部开设了直径较小的真空吸附孔1211a,对应采用了直径较小的嵌设件1212,该嵌设件1212上开设有两个或三个吸附条孔12122a,从而在不同位置产生不同的吸附力度。

59.此外,多个嵌设件1212均可拆卸地安装在对应的真空吸附孔1211a中,在切换包覆用的表皮、需要不同的吸附力时,可以将嵌设件1212拆下并更换具有不同个吸附条孔12122a、或吸附条孔12122a的宽度为不同值的其他嵌设件1212。

60.对线机构20用于对表皮上的缝纫线进行定线,避免缝纫线在覆合包边过程中产生扭曲或位置偏移。对线机构20包括多个定线刀组件21、多个调节组件22、翻转驱动组件23以及限位组件24。

61.图6是本实施例中对线机构的结构图。

62.图7是本实施例中对线机构的侧视图。

63.如图6和图7所示,定线刀组件21包括连接件211以及定线刀212,定线刀212的一端通过螺钉等固定件安装在连接件211上,另一端为用于定线的定线端部212a。连接件211安装在翻转驱动组件23上。

64.本实施例中,定线刀组件21的数量为三个,相应地,定线刀212的数量为三个,三个定线刀212的定线端部212a分别具有预定的弧度,且三个定线端部212a依次排列形成具有预定的形状、弧度的曲线,该曲线与缝纫线的长度及形状相匹配。

65.调节组件22用于调节对应的定线刀组件21的位置,也即调节定线端部212a的位置。

66.图8是本实施例中定线刀组件和调节组件的结构图。

67.如图8所示,调节组件22包括支撑杆221、多个导向杆222、操作手柄223、连动杆224以及锁定气缸225。

68.支撑杆221为方形杆,其截面呈方形,支撑杆221上开设有两个导向杆通孔2211以及一个连动杆通孔2212,导向杆通孔2211为与导向杆222相匹配的圆形贯通孔,连动杆通孔

2212为与连动杆224相匹配的圆形贯通孔,且导向杆通孔2211与连动杆通孔2212的延伸方向一致。此外,本实施例中,多个调节组件22的支撑杆221为一体成型的方形杆,且沿该方形杆的延伸方向,该方形杆具有一定的弧度,使得三个定线端部212a形成与缝纫线相匹配的曲线。

69.导向杆222一端与连接件211固定连接,同时穿过对应的导向杆通孔2211,形成导向配合,在调节定线刀212的高度时起到导向作用。

70.操作手柄223以及连动杆224用于调节定线刀212相对于表皮的高度,操作手柄223的一端可转动地安装在支撑杆221上,另一端呈球状,便于操作工人进行抓握,操作手柄223的中部与连动杆224的一端可转动地连接,连动杆224的另一端与连接件211固定连接。

71.锁定气缸225设置在支撑杆221和定线刀组件21之间,且输出端与连接件211朝向支撑杆221的端部相抵接,用于在定线刀组件21翻转至预定的位置时,对定线刀212的高度进行锁定,从而避免定线刀误动作导致操作工人受伤,或影响其他执行机构的工作。

72.图9是本实施例中翻转驱动组件的部分结构图。

73.如图6和图9所示,翻转驱动组件23包括翻转支架231、转轴232、摆臂233、齿轮234、齿条235以及翻转驱动气缸236。

74.转轴232的两端分别通过轴承组件安装在翻转支架231上,且转轴232沿水平方向延伸。

75.摆臂233的一端可转动地安装在转轴232上,另一端用于安装定线刀组件21,摆臂233的数量为两个,分别安装在靠近转轴232两端的位置,两个摆臂233伸出的两个端部之间安装有三个定线刀组件21。此外,两个摆臂233之间还安装有两根圆形杆,用于加强结构强度。

76.齿轮234与转轴232的一端固定连接,且同轴设置,齿轮234与齿条235相啮合,齿条235沿竖直方向延伸,齿条235的中部通过转接件与翻转驱动气缸236的输出端连接。因此,在翻转驱动气缸236的驱动下,齿条235向上移动,带动齿轮234顺时针转动,转轴232同步转动,进而带动摆臂233顺时针翻转,使得定线刀组件21靠近载置在模具上的表皮;同样地,在翻转驱动气缸236的驱动下,齿条235向下移动,带动齿轮234逆时针转动,转轴232同步转动,进而带动摆臂233逆时针翻转,使得定线刀组件21远离载置在模具上的表皮。

77.限位组件24用于限制摆臂233朝向两个方向的翻转角度,也即限位定线刀组件21的翻转角度及位置。限位组件24包括限位件241、限位支架242、限位连杆243、限位气缸244以及限位柱245,设置在对应于顺时针翻转的位置。

78.限位件241固定安装在转轴232上,能够与转轴232同步转动,限位件241具有一个向外延伸且尺寸逐渐变窄的延伸部2411。

79.限位连杆242的一端可转动地安装在限位支架241上,另一端可转动地安装在限位气缸244的输出端。限位连杆242的中部安装有抵接件2431,限位件241的延伸部2411的一侧具有与抵接件2431相匹配的结构。

80.图10是本实施例中对线机构位于压紧位时的结构图。

81.如图10所示,当定线刀组件21翻转至压紧位时,延伸部2411与抵接件2431相抵接,从而限制限位件241和转轴232的转动角度,也即限制了定线刀组件21的翻转角度及位置。此时,定线刀组件21靠近模具上的表皮,且定线刀212大致为竖直,操作工人就可以通过操

作手柄223进一步精确调整定线端部212a相对于表皮的高度,并开始进行定线操作。

82.图11是本实施例中对线机构位于翻转位时的结构图。

83.如图11所示,限位组件24还包括两个限位柱245,设置在对应于逆时针翻转的一侧,且两个限位柱245的位置分别与两个摆臂233相对应。

84.当定线刀组件21翻转至翻转位时,两个摆臂233分别与对应侧的限位柱245相抵接,从而而限制限位件241和转轴232的转动角度,也即限制了定线刀组件21的翻转角度及位置。此时,在竖直方向上,摆臂233以及定线刀组件21对模具和表皮完全无遮挡,操作工人就可以在模具上放置表皮,或是通过相应的工控机启动后续的包边、热压等操作。

85.此外,如图6、图7和图11所示,在齿条235的侧边还设置有接近传感器251,设置在对应于翻转位的高度,在翻转驱动气缸236的侧边还设置有两个磁控开关252,分别设置在对应于压紧位和翻转位的位置,因此,在相应的工控机的控制下,能够实现自动化的控制,例如,在接近传感器251感应到转接件2351时,即表示已翻转到位,定线刀组件21已位于预定的翻转位,此时,在工控机的控制下,多个锁定气缸225就将对应的定线刀212锁定住,使其不会再发生位移。

86.完成定线以及覆合后,就可以对中控件骨架的边部进行包边。

87.图17是本实施例中上模和角部包边机构的部分结构图。

88.图18是本实施例中上模和角部包边机构不同角度的部分结构图。

89.如图17和图18所示,载置在上模12上的中控件骨架100具有一个内凹且倾斜的斜边部101,斜边部101的一侧向上翻卷,形成大致呈圆弧状的侧面1011,斜边部101的下侧为立面1012,立面1012大致以中控件骨架100的长度方向为轴扭转过较小的角度,因此,斜边部101的形状较为复杂,现有技术中的边部包边机构只适用于平直的边部,无法对这样结构复杂的斜边部101进行自动化的包边。

90.图19是图17中框a内部分的放大图。

91.如图19所示,中控件骨架100的角部102呈台阶状,其尺寸很小,且由下至上逐渐变小,现有技术中的角部包边机构只适用于形状简单的角部,例如呈直角的角部,无法对这样结构复杂的角部102进行自动化的包边。

92.图12是本实施例中多个包边机构的分布位置图。

93.如图12所示,下模12的周围、也即覆合后中控件骨架100的周围设置有多个包边机构,分别用于对中控件骨架100的边部的各个部分进行包边。多个包边机构包括用于对上述的角部102进行包边的角部包边机构30、对上述的斜边部101进行包边的斜边部包边机构40以及多个现有技术中的边部和角部包边机构。

94.图13是本实施例中角部包边机构的结构图。

95.如图13所示,角部包边机构30包括夹紧组件31、夹紧覆合驱动组件32以及支架33,其中,夹紧组件31用于夹持住表皮的端部,夹紧组件31包括活动件311以及固定件312;夹紧覆合驱动组件32用于驱动夹紧组件31进行夹持、包覆以及压合,夹紧覆合驱动组件32包括夹紧气缸321、前推气缸322以及升降气缸323。

96.活动件311的中部通过转轴可转动地安装在支架33的端部,活动件311的一端可转动地安装在夹紧气缸321的输出轴上,活动件311的另一端为用于夹持表皮端部的夹爪。

97.固定件312固定安装在支架33的端部,且大致沿竖直方向延伸,活动件311的设置

与固定件312相对应。活动件311和固定件312配合形成的夹爪从中部向端部逐渐变窄,其端部(也即夹紧组件31的夹取端部)的尺寸与角部101的尺寸相匹配,从而便于准确地夹持表皮的端部并进行包覆。

98.夹紧气缸321用于驱动活动件311沿转轴转动,从而使活动件311和固定件312形的夹爪进行开合,当活动件311转动至大致为竖直方向时,夹紧组件31就夹持住表皮。

99.前推气缸322用于驱动夹紧组件31向后(即朝向远离中控件骨架的方向)移动,从而张紧夹持住的表皮;以及用于驱动夹紧组件31向前(即朝向中控件骨架的角部的方向)移动,从而使夹持住的表皮形成卷曲状,包覆住中控件骨架100的角部101。

100.升降气缸323用于驱动夹紧组件31向上(即远离中控件骨架的角部的方向)移动,从而张紧夹持住的表皮;以及用于驱动夹紧组件31下压,从而使夹持住的表皮包覆住中控件骨架100的角部101,并粘合固定在角部101上。

101.此外,上述的多个气缸均连接至工控机,且角部包边机构30中还设置有多个传感器和磁控开关等,因此,在工控机的控制下,本实施例的角部包边机构30能够进行自动化的角部包边。

102.图14是本实施例中斜边部包边机构的结构图。

103.图15是本实施例中斜边部包边机构的部分结构图。

104.图16是本实施例中斜边部包边机构不同角度的部分结构图。

105.如图14-16所示,斜边部包边机构40包括翻转夹紧件401、包边件402、翻转夹紧驱动组件403、上升覆合件404、上升驱动气缸405、侧面覆合件406、侧面覆合驱动气缸407、小面覆合驱动气缸408、表皮推倒件409、推倒驱动气缸410以及下压驱动气缸411。

106.翻转夹紧件401与包边件402配合形成夹持结构,用于夹紧用于包覆斜边部的表皮边部。

107.翻转夹紧驱动组件403用于驱动翻转夹紧件401朝向包边件402翻转,从而夹紧表皮边部,以及用于驱动翻转夹紧件401朝向相反的方向翻转,从而松开表皮边部。

108.翻转夹紧驱动组件403包括旋转轴4031、同步带轮4032、同步带4033、翻转驱动气缸4034以及拉紧驱动气缸4035,包边件402通过支架固定安装在下模12旁的预定位置处,包边件402的一端靠近旋转轴4031,翻转夹紧件401通过其端部的一对枢转孔可转动地安装在旋转轴4031上,从而,翻转夹紧件401与包边件402形成可开合的夹子状,同步带轮4032固定安装在旋转轴4031的一端,同步带4033同时套设在同步带轮4032以及翻转驱动气缸4034的输出轴上,因此,翻转驱动气缸4034能够通过同步带啮合传动方式驱动翻转夹紧件401进行翻转。拉紧驱动气缸4035用于在翻转夹紧件401与包边件402夹紧表皮边部后,驱动翻转夹紧件401与包边件402上升,从而将表皮拉紧。

109.上升覆合件404用于进行上升压覆,使表皮边部与斜边部101的立面覆合。上升覆合件403的上端具有与斜边部101的立面1012相匹配的斜面。

110.上升驱动气缸405用于驱动上升覆合件403上升及下降。

111.侧面覆合件406用于与包边件402配合进行侧面覆合,使表皮边部与斜边部101的侧面1011覆合。侧面覆合件406的上部以及包边件402的下部均具有与斜边部101的侧面1011相匹配的结构。

112.侧面覆合驱动气缸407用于驱动包边件402朝向侧面覆合件406压合。

113.小面覆合驱动气缸408用于在立面覆合、侧面覆合完成后,驱动包边件402进一步向下压合,从而使表皮边部下压包覆住斜边部101的小面。

114.表皮推倒件409用于在上述的立面覆合、侧面覆合完成后,将表皮边部朝向中控件骨架100推倒,从而使表皮在中控件骨架100的斜边部101上形成呈卷曲状的包覆结构。表皮推倒件409朝向斜边部101的一侧具有与斜边部101相匹配的形状。

115.推倒驱动气缸410用于驱动表皮推倒件409沿大致水平方向朝向中控件骨架100移动,从而将表皮边部推倒。

116.下压驱动气缸411用于驱动表皮推倒件409下压,从而使包覆住斜边部的表皮边部压合贴附在斜边部101上,完成包边。

117.此外,上述的多个驱动气缸均连接至工控机,斜边部包边机构40中还设置有多个传感器和磁控开关等,因此,在工控机的控制下,本实施例的斜边部包边机构40能够进行全自动化的斜边部包边。

118.热压机构用于对完成包边的中控件骨架和表皮进行加热,激活表皮一侧的胶水,并通过上模11和下模12将中控件骨架和表皮压合,使其牢固地黏合在一起,从而形成最终的中控件产品。热压机构包括多个用于进行加热的红外灯管以及用于进行合模的合模驱动气缸等,具体为现有技术不再赘述。

119.此外,本实施例的上模11和下模12中还设置有用于流动冷却液的冷却液通道以及用于检测冷却液通道中冷却液温度的温度传感器,因此,还能够保证在合模后胶层温度迅速下降,达到较高的初黏力,同时防止加热胶水的过程中,中控件骨架的一面受热过高而产生变形。

120.如上所述,本实施例的中控制包边装置10能够在工控机的控制下自动完成中控件覆合包边的全过程。

121.实施例作用与效果

122.根据本实施例提供的中控制包边装置,包括模具、对线机构、斜边部包边机构、角部包边机构以及热压机构,由于具有对线机构,且对线机构具有多个定线刀,多个定线刀的端部形成预定的直线或曲线,即形成与表皮上的缝纫线相匹配的形状,因此能够对表皮上的缝纫线进行定位,避免在覆合包边时缝纫线发生扭曲或位置偏移,此外,对线机构还具有翻转驱动组件,因此需要进行定线时,能够使定线刀翻转至靠近表皮的位置,从而便于进行定线,定线完成后,能够使定线刀翻转至远离表皮的位置,从而便于其他执行机构进行动作;由于具有斜边部包边机构,因此能够对中控件骨架的内凹且倾斜的斜边部进行包边;由于具有角部包边机构,因此能够对中控件骨架的呈台阶状的小尺寸的角部进行包边;由于具有热压机构,因此能够将包边完成的中控件骨架和表皮进行加热并通过模具压紧,从而得到最终的中控件产品。综上所述,本发明的中控包边装置能够进行定线、斜边部包边、角部包边以及热压,基本覆盖了中控件覆合包边的全过程,且自动化程度高,不仅能提高生产效率、减少操作工人的劳动强度,还有利于提高最终产品的质量和一致性。

123.进一步,斜边部包边机构由于具有包边件和翻转夹紧件,且两者形成夹持结构,因此能够夹持住表皮边部;由于具有端部形状与斜边部的立面相匹配的上升覆合件,因此能够使表皮边部与斜边部的立面覆合;由于具有侧面覆合件,且侧面覆合件和包边件相对设置的端部的形状均与斜边部的侧面相匹配,因此能够使表皮边部与斜边部的侧面覆合;由

于具有表皮推倒件,因此能够将完成立面覆合以及侧面覆合的表皮边部朝向工件骨架的方向推倒,形成包覆结构。因此,本发明实施例的斜边部包边机构能够完成结构复杂的斜边部的包边作业。

124.进一步,角部包边机构由于具有夹紧组件,且夹紧覆合驱动组件具有驱动夹紧组件进行开合的夹紧气缸,因此能够夹持住表皮端部;由于具有前推气缸,因此还能够驱动夹有表皮端部的夹紧组件朝向角部移动,从而使表皮形成卷曲状,包覆住工件骨架的角部;由于具有升降气缸,因此在表皮包覆住角部后,还能够驱动夹有表皮端部的夹紧组件朝向角部下压,从而使表皮端部包覆并贴合角部。因此,本发明实施例的角部包边机构能够完成结构复杂且尺寸小的角部的包边作业。

125.上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1