一种EPP废制件回收再发泡系统及方法与流程

一种epp废制件回收再发泡系统及方法

技术领域

1.本发明涉及发泡材料回收处理技术领域,尤其是涉及一种epp废制件的回收系统及方法。

背景技术:

2.发泡聚丙烯(expanded polypropylene,epp)作为目前增长最快的高性能轻量化材料之一,凭借其优异的综合性能,已广泛应用于交通工具、工业周转、冷链物流、产品包装、电子电器、民用休闲、建筑、军工等领域。

3.随着epp材料市场体量的逐步提升,各行各业均不可避免会产生大量epp废制件,这给环境带来了巨大的压力,epp材料也即将面临回收难的问题,epp产品采用超临界二氧化碳进行物理发泡、采用水蒸气进行制件成型,生产与下游应用过程中均极其环保。但是,由于其发泡后的密度较轻,单位体积内的重量过低,在回收过程中所产生的运费过大,且市面上所有的减容设备均针对类似发泡聚苯乙烯、珍珠棉等常规泡沫材料,并不适用于高性能发泡聚丙烯的减容压缩,因此epp面临严峻的回收难问题。

4.目前,epp产业链上的企业在生产、使用过程中对这种体积大、质量轻的发泡制品的回收问题也是无计可施,大多被超低价回收,甚至需要额外支付处理费。现阶段,再生材料企业回收的发泡聚丙烯大多与改性聚丙烯混炼在一起,作为改性再生料的原料进行再利用。而发泡聚丙烯采用高熔体强度的聚丙烯进行物理发泡,一方面发泡聚丙烯材料的综合性能较常规聚丙烯更优,其次超临界二氧化碳发泡的epp体系内纯度较高,仅回收用于改性塑料的生产并不利于资源的合理永续利用。

技术实现要素:

5.针对现有技术存在的问题与不足,基于此,本发明旨在提供一种发泡聚丙烯回收再发泡的系统,使得废旧epp材料能够保留原有的材料性能,并再次应用于超临界二氧化碳的发泡中去,不仅确保了epp材料的生产环节、使用环节的环保性,还实现了epp材料在生命周期结束后的再生利用,并最大化的发挥了epp的剩余价值。

6.本发明的技术方案具体实现为:

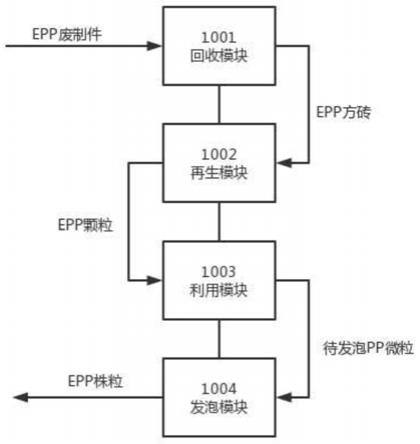

7.一方面,提供一种epp废制件回收再发泡系统,包括:回收模块,再生模块,再利用模块以及发泡模块;

8.所述回收模块,基于冷压增密装置,将所述epp废制件压缩规整为epp方砖;

9.所述再生模块,基于破碎装置,将所述epp方砖进行粉碎,得到平均粒径≤3mm的颗粒;

10.所述再利用模块,基于双螺杆混炼装置,将所述平均粒径≤3mm的颗粒通过所述双螺杆混炼装置的主动喂料系统进行喂料,并且在所述双螺杆混炼装置的侧喂料口添加助融再生剂,拉丝切粒,得到待发泡粒子;

11.所述发泡模块,基于超临界二氧化碳釜压发泡工艺对所述待发泡粒子进行珠粒发

泡。

12.在一种可选的实施案例中,所述冷压增密装置包括冷压单元以及增密单元;其中,所述冷压单元包括三相异步电机、减速箱和冷压滚筒;所述增密单元包括所述三相异步电机、所述减速箱和输料螺杆,即所述冷压单元与所述增密单元共用所述三相异步电机和所述减速箱;

13.所述三相异步电机连接所述减速箱,所述减速箱连接所述冷压滚筒和所述输料螺杆;

14.所述epp废制件先后经过冷压单元和增密单元后,形成所述epp方砖。

15.在一种可选的实施案例中,所述冷压滚筒为至少两个,所述冷压滚筒的直径为30-100cm,且所述冷压滚筒的表面均匀交错排布有数个压刀。

16.在一种可选的实施案例中,所述输料螺杆的螺杆直径为5-8cm,螺杆长度为65-80cm,螺纹深度0.8-1.2cm。

17.在一种可选的实施案例中,所述压刀的上下高度为8-20mm,所述压刀的左右宽度为2-6mm,所述压刀的前后长度为3-8mm,所述压刀的相互间隙14-30cm;所述冷压滚筒之间的轴向距离为:所述压刀的高度+10mm所述相邻滚筒上对向相邻压刀距离为压刀宽度的两倍。

18.在一种可选的实施案例中,当冷压单元工作时,所述三相异步电机的功率为8-15kw,所述减速箱的减速比为6.5-8.5;

19.当增密单元工作时,所述三相异步电机的功率为15-25kw,所述减速箱的减速比为10.5-13.5。

20.在一种可选的实施案例中,所述破碎装置为在破碎腔体内增加恒温装置的常规塑料回收所使用的破碎机,所述恒温装置可以使所述破碎装置的破碎腔体内的温度恒定在100-110℃。

21.在一种可选的实施案例中,所述助融再生剂由偶氮类引发剂、热稳定剂、光稳定剂和高熔体强度聚乙烯组成。

22.在一种可选的实施案例中,所述偶氮类引发剂的添加量为20-60ppm;所述热稳定剂的添加量10-50ppm;所述光稳定剂的添加量为15-45ppm;所述高熔体强度聚乙烯的熔点为115-130℃,添加量20000-80000ppm。

23.在一种可选的实施案例中,所述双螺杆混炼装置的螺杆温度分段设置如下:

24.在侧喂料口段的温度在60-80℃,在中段混炼温度在130-145℃,在出料段温度130-140℃。

25.另一方面,提供一种epp废制件回收再发泡方法,其特征在于,包括以下步骤:

26.基于冷压增密装置,将所述epp废制件压缩规整为epp方砖;

27.基于破碎装置,将所述epp方砖进行粉碎,得到平均粒径≤3mm的颗粒;

28.基于双螺杆混炼装置,将所述平均粒径≤3mm的颗粒通过所述双螺杆混炼装置的主动喂料系统进行喂料,并且在所述双螺杆混炼装置的侧喂料口添加助融再生剂,拉丝切粒,得到待发泡粒子;

29.基于超临界二氧化碳釜压发泡工艺对所述待发泡粒子进行珠粒发泡。

30.与现有技术相比,本发明的有益效果是:

31.1、在epp报废制品的所在地直接进行增密压缩,可将epp异型废弃制件的体积压缩至1/30以上,减少运输体积,有效降低回收物流成本。

32.2、采用恒温破碎设备进行方砖破碎,在破碎过程中通过一定的温度使破碎颗粒受热进一步回缩,减少破碎粒子内部的孔隙。

33.3、通过助融再生助剂的添加,既保证了螺杆在低温下的混炼效果,又使得部分已裂解的聚丙烯分子链再次连接增长,以确保熔体强度的增加。

34.4、通过本发明专利所制备的待发泡pp微粒,机械性能较传统熔融造粒工艺提升50%以上,熔体强度可还原至90%以上。

35.5、通过本发明专利技术所制备的再生epp珠粒的成型、性能、外观与epp新料基本一致。

36.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

附图说明

37.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

38.图1为本发明发泡聚丙烯回收再发泡系统的结构示意图;

39.图2为本发明发泡聚丙烯回收再发泡系统的工艺流程示意图;

40.图3~5为本发明实施例中提供的冷压增密装置的结构示意图;

41.图6为本发明实施例中提供的冷压增密装置中b处冷压滚筒的局部结构示意图;

42.图7为本发明实施例中提供的冷压增密装置中的冷压滚筒的局部结构示意图;

43.图8为本发明实施例中提供的冷压增密装置中a处内部的输料螺杆的结构示意图;

44.其中,1、三相异步电机;2、减速箱;3、冷压滚筒;4、输料螺杆;5、压刀

具体实施方式

45.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

46.本发明实施例中所采用的偶氮类引发剂、热稳定剂、光稳定剂和高熔体强度聚乙烯,均可以通过市售方式购买得到。

47.图1示例性地示出了本实施例提供的发泡聚丙烯(epp)废制件回收再发泡系统的结构示意图,由图中可以看出,发泡聚丙烯(epp)废制件回收再发泡系统包括回收模块,再生模块,再利用模块以及发泡模块;进一步结合图2,可以看出,epp废制件进入回收模块1001,基于冷压增密装置,经过冷压增密工艺,将所述epp废制件压缩规整为epp方砖,可将epp异型废弃制件的体积压缩至1/30以上;所述epp方砖再进入再生模块1002,基于破碎装置,经过粉碎工艺,将所述epp方砖进行粉碎,得到平均粒径≤3mm的颗粒,即图2中示出的epp碎粒;所述epp碎粒再进入再利用模块1003,基于双螺杆混炼装置,经过epp热熔再生工艺,具体地,将所述平均粒径≤3mm的颗粒通过所述双螺杆混炼装置的主动喂料系统进行喂料,并且在所述双螺杆混炼装置的侧喂料口添加助融再生剂,拉丝切粒,得到待发泡pp微

粒;所述待发泡pp微粒再进入发泡模块1004,基于超临界二氧化碳釜压发泡工艺对所述待发泡pp微粒进行珠粒发泡,得到epp珠粒。

48.图2还示例性地示出了epp废制件经过本发明实施例提供的epp废制件回收再发泡系统处理后,将得到的epp珠粒再进行模塑成型,形成epp制品。

49.图3~8示例性地示出了本发明的冷压增密装置及其局部结构示意图,在本实施例中,冷压增密装置包括冷压程单元与增密单元,所述冷压单元包括三相异步电机1、减速箱2和冷压滚筒3;所述增密单元包括所述三相异步电机、所述减速箱和输料螺杆4,即所述冷压单元与所述增密单元共用所述三相异步电机和所述减速箱:冷压单元包括两个三相异步电机(工作功率12kw)、两个减速箱(减速比7.5)、两个冷压滚筒(直径30cm,滚筒上均匀排布有矩形压刀5,压刀上下高度10mm、左右宽度5mm、前后长度4mm、相互间隙25cm),两个滚筒上的压刀交错排列,两个滚筒间间隙为压刀高度20mm,对向相邻压刀距离10mm;增密单元包括两个所述三相异步电机(工作功率15kw)、两个所述减速箱(减速比12.5)、两组输料螺杆(螺杆直径5cm,长度80cm,螺纹深度1.2cm)。

50.在本实施例中,破碎装置为采用河南威斯特环保设备有限公司的(型号:by-600)泡沫压块撕碎机的基础上进行改造升级,在腔体入口处进行封闭改造,加装恒温装置,确保破碎腔体内温度恒定在100-110℃,以确保epp方砖破碎后受热出现分子链软化,进一步收缩至粒子状态,粒径1.5-3mm,以便于后续螺杆混合造粒。

51.在本实施例中,再利用模块1003采用的为双螺杆混炼设备,将粒径1.5—3mm的破碎粒子通过主动喂料系统进行喂料,同时在侧喂料口添加助融再生剂,助融再生剂包括偶氮二异丁腈(添加量30ppm)、热稳定剂1010(添加量50ppm)、光稳定剂944(添加量为35ppm)、高熔体强度聚乙烯(熔点:120℃,添加量50000ppm)。螺杆温度设置分为八段,侧喂料口在第二段,依次设定温度70℃、80℃、100℃、130℃、135℃、135℃、135℃、140℃。

52.在本实施例中,由螺杆混炼得到的待发泡pp微粒,该待发泡pp微粒的熔体强度可还原至90%以上,再通过超临界二氧化碳釜压发泡工艺进行珠粒发泡,与常规epp珠粒外观一致;在成型过程中,保压过程需在常规epp保压的基础上增加1.5bar,以确保成型后制品的尺寸收缩率在2%以内。

53.所制备的微粒经过超临界二氧化碳釜压发泡工艺后得到epp珠粒,即epp再生料,用于成型、形成相同厚度和宽度的条形物,对其进行性能测试,结果如下表1所示:

[0054][0055]

通过以上实施例可以看出,在epp报废制品的所在地直接进行增密压缩,可将epp异型废弃制件的体积压缩至1/30以上,减少运输体积,有效降低回收物流成本;采用恒温破碎设备进行方砖破碎,在破碎过程中通过一定的温度使破碎颗粒受热进一步回缩,减少破碎粒子内部的孔隙;通过助融再生助剂的添加,既保证了螺杆在低温下的混炼效果,又使得

部分已裂解的聚丙烯分子链再次连接增长,以确保熔体强度的增加;通过本发明专利所制备的待发泡pp微粒,机械性能较传统熔融造粒工艺提升50%以上,熔体强度可还原至90%以上;通过本发明实施例提供的epp废制件回收再发泡系统及回收工艺,所制备的再生epp珠粒的成型、性能、外观与epp新料基本一致。

[0056]

综上所述,本说明书内容不应该理解为本发明的限制,凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1