一种模型车生产工艺的制作方法

1.本技术涉及模型车生产的领域,尤其是涉及一种模型车生产工艺。

背景技术:

2.展车主要用于车展,车展上的展车大致分为两类,一类是近期要售卖的新车型,另一类是概念车,前者通常是能够正常上路的实车,后者通常是只具备外形和内饰的模型车。

3.现有的模型车采用木制的框架配合纤维玻璃的车体组装而成;现有的模型车仅仅具备外观,内饰方面并未展示,而随着对车辆舒适度要求的提升,对于模型车内饰的展示也有所要求,而现有的模型车不具备内饰的展示。

技术实现要素:

4.为了更好的展示模型车的内饰,本技术提供一种模型车生产工艺及运用该工艺的模型车。

5.本技术提供一种模型车生产工艺,采用如下的技术方案:一种模型车生产工艺,其包括如下步骤:步骤1:模型分析,根据设计图纸对所需车辆外形进行分析,将车体进行拆分,并根据拆分绘制模型图纸;步骤2:零部件生产,根据模型图纸采用生产设备进行零部件的生产,零部件分车体内饰零部件、车体框架零部件和车体外壳零部件;步骤3:框架组装,将车体框架零部件进行组装;步骤4:内饰组装,将车体内饰零部件装配在车体框架内;步骤5:外壳组装,将车体外壳零部件在车体框架上进行装配;步骤6:外壳喷漆,在车体外壳零部件上进行喷漆。

6.通过采用上述技术方案,模型车在生产过程中,根据车体不同部位进行不同类型的零部件生产,之后通过组装形成具备内饰的车模,从而在展出时更好的展示模型车的内饰。

7.可选的,车体内饰零部件采用泡沫材料,通过五轴铣床进行铣削成型,之后在外表面包覆人造皮革。

8.通过采用上述技术方案,内饰在展示外形的同时需要体现内饰的舒适度,泡沫材料和人造革成本低,同时具备一定的柔软性,能够在低成本的情况下尽可能的模仿汽车内饰的舒适度。

9.可选的,车体框架零部件采用尼龙材料,通过3d打印设备打印成型。

10.通过采用上述技术方案,尼龙材料具备一定的强度是模型车体框架的较好选择,通过3d打印能够快速成型,同时3d打印能够打印一些不易切削的复杂结构。

11.可选的,车体框架零部件连接处设置有连接结构,车体框架零部件通过链接结构相互连接。

12.通过采用上述技术方案,传统的车体框架采用螺栓固定或者胶粘,尼龙材质的车体在安装大量螺栓后容易出现缝隙,从而导致车体损坏,而胶粘不易实现反复的拆装,在车体框架零部件上设置连接结构能够解决大量螺栓导致的车体损坏,也能方便反复拆装。

13.可选的,连接结构包括插入槽和插入块,所述插入槽开设在一块车体框架零部件上,插入块固设在与槽开插入槽的车体框架零部件相适配的另一块车体框架零部件上,插入块插接于插入槽内,使两块车体框架零部件相互连接。

14.通过采用上述技术方案,通过插入槽配合插入块实现车体框架零部件之间的安装,车体框架呈环装,首尾相接能够使车体框架零部件更加密切贴合。

15.可选的,车体框架零部件和插入块之间设置有加固组件,所述加固组件包括形变槽、加固块和加固槽,所述形变槽于插入槽槽底两侧开设在车体框架零部件上,所述加固块滑移设置于车体框架零部件内,加固块通过滑移伸入插入槽内,所述加固槽开设在插入块远离车体框架零部件一端,插入块插设于插入槽内时,加固块滑移进入插入槽,加固块插入加固槽内,使插入块形变进入形变槽内。

16.通过采用上述技术方案,加固组件的设置能够提升车体框架零部件之间的连接强度。

17.可选的,加固块背离插入槽一端设置有驱动件,驱动件包括楔形块、推块和驱动螺栓,所述楔形块固设在加固块背离插入槽一端,所述推块抵接在楔形块上,推块于车体框架零部件内水平滑移,推块滑移方向与加固块方向相互垂直,所述驱动螺栓螺纹连接在车体框架零部件宽度方向一侧,驱动螺杆抵接于推块背离楔形块一侧。

18.通过采用上述技术方案,驱动件的设置能够方便驱动加固块,从而方便实现对车体框架零部件的加固。

19.可选的,推块背离楔形块一侧固设有导向杆,所述导向杆滑移设置于车体框架零部件内。

20.通过采用上述技术方案,导向杆的设置能够导向推块的滑移,使推块的滑移更加流畅,降低推块卡死的概率。

21.综上所述,本技术包括以下至少一种有益技术效果:模型车在生产过程中,根据车体不同部位进行不同类型的零部件生产,之后通过组装形成具备内饰的车模,从而在展出时更好的展示模型车的内饰;内饰在展示外形的同时需要体现内饰的舒适度,泡沫材料和人造革成本低,同时具备一定的柔软性,能够在低成本的情况下尽可能的模仿汽车内饰的舒适度;内饰在展示外形的同时需要体现内饰的舒适度,泡沫材料和人造革成本低,同时具备一定的柔软性,能够在低成本的情况下尽可能的模仿汽车内饰的舒适度;传统的车体框架采用螺栓固定或者胶粘,尼龙材质的车体在安装大量螺栓后容易出现缝隙,从而导致车体损坏,而胶粘不易实现反复的拆装,在车体框架零部件上设置连接结构能够解决大量螺栓导致的车体损坏,也能方便反复拆装;加固组件的设置能够提升车体框架零部件之间的连接强度。

附图说明

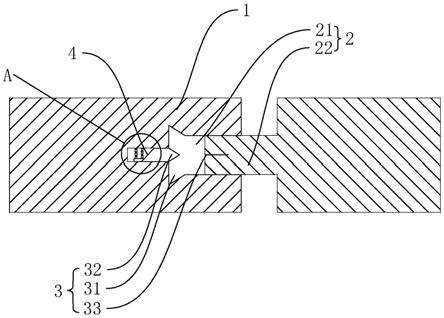

22.图1是车体框架零部件插接状态示意图。

23.图2是图1中a部的放大视图。

24.图3是车体框架零部件分离状态示意图。

25.附图标记说明:1、车体框架零部件;2、连接结构;21、插入槽;22、插入块;3、加固组件;31、形变槽;32、加固块;33、加固槽;4、驱动件;41、楔形块;42、推块;43、驱动螺栓;5、导向杆。

具体实施方式

26.以下结合附图1-3对本技术作进一步详细说明。

27.本技术实施例公开一种模型车生产工艺,其包括如下步骤:步骤1:模型分析,根据设计图纸对所需车辆外形进行分析,将车体进行拆分,车体的拆分依据方便生产方便运输进行,同时又不能让车体拆分成过多零部件,并根据拆分绘制模型图纸;步骤2:零部件生产,根据模型图纸采用生产设备进行零部件的生产,零部件分车体内饰零部件、车体框架零部件1和车体外壳零部件,车体内饰零部件采用泡沫材料,通过五轴铣床进行铣削成型,之后在外表面包覆人造皮革,模型车在生产过程中,根据车体不同部位进行不同类型的零部件生产,之后通过组装形成具备内饰的车模,从而在展出时更好的展示模型车的内饰;车体框架零部件1采用尼龙材料,通过3d打印设备打印成型,尼龙材料具备一定的强度是模型车体框架的较好选择,通过3d打印能够快速成型,同时3d打印能够打印一些不易切削的复杂结构;步骤3:框架组装,将车体框架零部件1进行组装;步骤4:内饰组装,将车体内饰零部件装配在车体框架内;步骤5:外壳组装,将车体外壳零部件在车体框架上进行装配;步骤6:外壳喷漆,在车体外壳零部件上进行喷漆;模型车在生产过程中,根据车体不同部位进行不同类型的零部件生产,之后通过组装形成具备内饰的车模,从而在展出时更好的展示模型车的内饰。

28.参照图1和图3,车体框架零部件1连接处设置有连接结构2,车体框架零部件1通过链接结构相互连接,传统的车体框架采用螺栓固定或者胶粘,尼龙材质的车体在安装大量螺栓后容易出现缝隙,从而导致车体损坏,而胶粘不易实现反复的拆装,在车体框架零部件1上设置连接结构2能够解决大量螺栓导致的车体损坏,也能方便反复拆装;连接结构2包括开设在一块车体框架零部件1上的插入槽21和固设在与槽开插入槽21的车体框架零部件1相适配的另一块车体框架零部件1上的插入块22,插入块22插接于插入槽21内,使两块车体框架零部件1相互连接,通过插入槽21配合插入块22实现车体框架零部件1之间的安装,车体框架呈环装,首尾相接能够使车体框架零部件1更加密切贴合。

29.参照图1和图3,车体框架零部件1和插入块22之间设置有加固组件3,加固组件3包括于插入槽21槽底两侧开设在车体框架零部件1上的形变槽31、滑移设置于车体框架零部件1内的加固块32和开设在插入块22远离车体框架零部件1一端的加固槽33,加固块32通过滑移伸入插入槽21内,插入块22插设于插入槽21内时,加固块32滑移进入插入槽21,加固块32插入加固槽33内,使插入块22形变进入形变槽31内,加固组件3的设置能够提升车体框架零部件1之间的连接强度。

30.参照图1和图2,加固块32背离插入槽21一端设置有驱动件4,驱动件4包括固设在加固块32背离插入槽21一端的楔形块41、抵接在楔形块41上的推块42和螺纹连接在车体框架零部件1宽度方向一侧的驱动螺栓43,推块42于车体框架零部件1内水平滑移,推块42滑

移方向与加固块32方向相互垂直,驱动螺杆抵接于推块42背离楔形块41一侧;推块42背离楔形块41一侧固设有导向杆5,导向杆5滑移设置于车体框架零部件1内;驱动件4的设置能够方便驱动加固块32,从而方便实现对车体框架零部件1的加固;导向杆5的设置能够导向推块42的滑移,使推块42的滑移更加流畅,降低推块42卡死的概率。

31.本技术实施例的实施原理为:将一块车体框架零部件1的插入块22插入另一块车体框架零部件1的插入槽21内,之后驱动另一块车体框架零部件1宽度方向的驱动螺杆,使驱动螺杆驱动推块42推动加固块32朝向插入槽21内滑移,使加固块32进入加固槽33内,加固块32挤压插入块22,使插入块22形变,形变部分进入形变槽31内,完成加固,往复上述步骤完成车体框架的组装。

32.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1