一种制造高性能动力软包极耳的装置及方法与流程

1.本发明涉及高性能动力软包极耳制造技术领域,尤其涉及一种制造高性能动力软包极耳的装置及方法。

背景技术:

2.近年来,软包动力电池(刀片电池)技术不断突破及电动乘用车对电池电源管理系统不断优化需求,需求动力软包极耳的引线导体变宽变厚,满足引线导体截面积过大电流的趋势。因此需要更长耐腐性、更高浸泡电解液后界面剥离力,并且引线导体两侧边缘通道完全闭实的高性能动力软包极耳,可通过增大引线导体两侧边缘溢胶数值和角位溢胶数值来杜绝电解液短时间腐蚀穿透导致漏液、环境空气水分进入内部现象,可通过变温变压的高能物理能量激发树脂胶和引线导体钝化层中化学官能团充分交联反应后变形数值<0.5mm,杜绝分层。动力软包极耳的热压制备方法是一种重要的工业工艺方法,通过基于交联反应所需工艺原理设计的机械结构、辅料物理属性选择和温度曲线、压力曲线、时间参数设置能制备出适合于引线导体截面积过大电流方案的高性能动力软包极耳。

3.动力软包极耳的热熔接复合成型,现在国产或进口厂商,大部分采用传统热压技术,热压机具有加热器,铜块或其他金属材质将加热器的热量传导至引线导体和树脂胶。采用二段或多段阶梯式或接力棒式热熔接复合成型,虽然成品个别性能指标达到车规级要求,但是存在引线导体两侧边缘通道闭实缺陷、树脂胶分层、性能指标cpk≤1.33和批次稳定性差的问题,动态热平衡一直存在缺陷。近两年,引线导体两侧边缘的通道完全闭实、浸泡电解液后界面剥离力>1.8n/mm是动力软包极耳尤为重要的性能要求,逐渐形成行业技术标准。

4.现有技术的主要缺点如下:

5.1、解决无角位溢胶数值或小数值。传统热压技术,无法实现单段变温变压,或者采用二段或多段温度阶梯式热熔接复合成型,不能在短时间内形成温度差,动态热平衡存在缺陷,低效耗能,不能在引线引线导体两侧边缘完全熔融形成溢胶数值和角位溢胶数值。

6.2、树脂胶热熔接复合成型加工后实际变形>0.5mm,会破坏树脂胶内部结构层次导致分层,在引线引线导体上出现残胶现象。近年来客户性能标准对树脂胶宽度的要求是0~0.5mm。但传统热压技术,树脂胶热熔接复合成型加工后实际变形>0.5mm,一般情况下会在投料环节通过减小树脂胶宽度,或在成品后对肩宽处树脂胶宽度进行裁切。

7.3、浸泡电解液后界面剥离力<1.8n/mm。传统热压技术,因无法实现单段变温变压,或者采用二段或多段温度阶梯式或接力棒式热熔接复合成型,所以无法在一定时间内实现温度曲线、压力曲线、升温速率等工艺参数,不能满足官能团交联反应所需的条件。

8.综上,现在国产或进口动力软包极耳复合成型,部分采用温等静压技术,又称热压技术。如果是单只片料或多只片料已贴胶半成品动力软包极耳并排进行复合成型,一般两段或多段阶梯式或接力棒式热熔接复合成型并且间隔一定物理距离,每段用一个热压机。热压机具有加热器,铜块或其他金属材质将加热器的热量传导至引线导体和树脂胶。虽然

成品个别性能指标达到车规级要求,但是存在引线导体两侧边缘通道闭实缺陷、树脂胶分层、性能指标cpk≤1.33和批次稳定性差的问题。

9.如果是单条或多条已贴胶半成品动力软包极耳并排进行复合成型,一般两段或多段阶梯式或接力棒式复合成型并且间隔一定物理距离,每段用一个热压机。热压机具有加热器,铜块或其他金属材质将加热器的热量传导至引线导体和树脂胶。虽然成品个别技术指标达到车规级要求,但是存在引线导体两侧边缘通道闭实缺陷、树脂胶分成、性能指标cpk≤1.33和批次稳定性差的问题。

技术实现要素:

10.本发明提供了一种制造高性能动力软包极耳的装置,包括第一热压机和第二热压机,所述第一热压机包括第一上模头、第一下模头、以及驱动所述第一上模头和所述第一下模头进行张开和压合动作的第一驱动机构,所述第二热压机包括第二上模头、第二下模头、以及驱动所述第二上模头和所述第二下模头进行张开和压合动作的第二驱动机构,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头的内部均安装有加热器,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头均由金属材料制成。

11.作为本发明的进一步改进,所述第一热压机和所述第二热压机的排布方式为上下排布,所述第一热压机在下,所述第二热压机在上。

12.作为本发明的进一步改进,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头均安装具有导热系数的硅胶垫。

13.作为本发明的进一步改进,所述第一驱动机构和所述第二驱动机构为气缸或伺服电缸。

14.作为本发明的进一步改进,所述气缸或伺服电缸的气源压力为0.01mpa-0.65mpa,气缸内径15-250mm。

15.作为本发明的进一步改进,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头的尺寸相同,其尺寸为:长30mm-250mm,宽30mm-60mm,高10mm-25mm。

16.作为本发明的进一步改进,第一热压机的第一上模头和所述第一下模头与第二热压机的第二上模头、第二下模头距离0.1mm-10mm。

17.作为本发明的进一步改进,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头分别粘贴厚度0.5mm~4mm导热硅胶垫,导热系数0.1~3.0w/m.k。

18.本发明还公开了一种制造高性能动力软包极耳的方法,包括如下步骤:

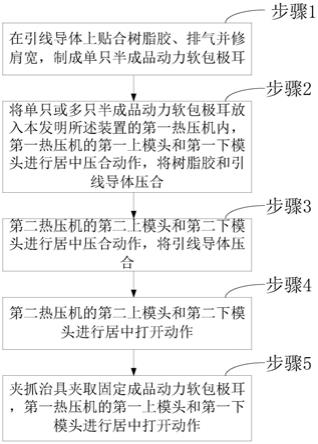

19.步骤1:在引线导体上贴合树脂胶、排气并修肩宽,制成单只半成品动力软包极耳;

20.步骤2:将单只或多只半成品动力软包极耳放入本发明所述装置的第一热压机内,第一热压机的第一上模头和第一下模头进行居中压合动作,将树脂胶和引线导体压合;

21.步骤3:第二热压机的第二上模头和第二下模头进行居中压合动作,将引线导体压合。

22.步骤4:第二热压机的第二上模头和第二下模头进行居中打开动作,便于下一道工序的夹抓治具夹取成品动力软包极耳。

23.步骤5:第一热压机的第一上模头和第一下模头进行居中打开动作。

24.作为本发明的进一步改进,在第一热压机和第二热压机工作时,第一上模头、第一

下模头、第二上模头和第二下模头的运行时间为1秒-60秒。

25.作为本发明的进一步改进,在第一热压机1和第二热压机2工作时,第一上模头、第一下模头、第二上模头和第二下模头的表面温度为120℃-205℃。

26.作为本发明的进一步改进,在所述步骤4中,第二热压机的第二上模头和第二下模头进行居中打开动作,然后第二上模头和第二下模头再次进行居中压合动作,将引线导体压合。

27.作为本发明的进一步改进,在所述步骤4中,第二热压机的第二上模头和第二下模头进行居中打开动作的时间是0.5秒-5秒,然后第二上模头和第二下模头再次进行居中压合动作,将引线导体压合。

28.作为本发明的进一步改进,在所述步骤5中,夹抓治具夹取固定成品动力软包极耳,第一热压机的第一上模头和第一下模头进行居中打开动作。

29.作为本发明的进一步改进,在所述步骤5中,第一热压机的第一上模头和第一下模头进行居中打开动作,然后第一上模头和第一下模头再次进行居中压合动作,将树脂胶和引线导体压合。

30.作为本发明的进一步改进,在所述步骤5中,第一热压机的第一上模头和第一下模头进行居中打开动作,然后第一上模头和第一下模头通过液压方法加压进行居中压合动作,将树脂胶和引线导体压合;

31.所述步骤5中的第一上模头和第一下模头进行居中压合动作的压力大于步骤2中的第一上模头和第一下模头进行居中压合动作压力。

32.本发明的有益效果是:本发明是基于对关键材料机理与应用研究和工艺设计曲线深度研究后采用变温变压的高能物理能量激发化学官能团充分交联反应,解决树脂胶与钝化层失效机理问题,界面闭实性解决动力软包(刀片)电池的强耐腐蚀、长寿命难题,同时具有截面积过大电流对引线导体宽厚化趋势之下的高剥离力、通道闭实零缺陷,防止漏液、空气进入电芯的阻隔性能,可满足动力软包(刀片)电池、储能电池、固态电池等大容量、快充放、长寿命、高安全的要求。

附图说明

33.图1是本发明的第一热压机和所述第二热压机的排布方式示意图;

34.图2是本发明的方法流程图。

具体实施方式

35.本发明公开了一种制造高性能动力软包极耳的装置,包括第一热压机1和第二热压机2,所述第一热压机1包括第一上模头、第一下模头、以及驱动所述第一上模头和所述第一下模头进行张开和压合动作的第一驱动机构,所述第二热压机2包括第二上模头、第二下模头、以及驱动所述第二上模头和所述第二下模头进行张开和压合动作的第二驱动机构,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头的内部均安装有加热器,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头均由金属材料制成。

36.所述第一热压机1和所述第二热压机2的排布方式为上下排布,所述第一热压机1

在下,所述第二热压机2在上。

37.所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头均安装具有导热系数的硅胶垫,优选为,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头分别粘贴厚度0.5mm~4mm导热硅胶垫,导热系数0.1~3.0w/m.k。

38.所述第一驱动机构和所述第二驱动机构为气缸或伺服电缸,优选为,所述气缸或伺服电缸的气源压力为0.01mpa-0.65mpa,气缸内径15-250mm。

39.所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头的尺寸相同,其尺寸为:长30mm-250mm,宽30mm-60mm,高10mm-25mm。

40.第一热压机1的第一上模头和所述第一下模头与第二热压机2的第二上模头、第二下模头距离0.1mm-10mm。

41.所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头由铜或铝块制成,所述第一上模头、所述第一下模头、所述第二上模头和所述第二下模头将加热器的热量传导至引线导体和树脂胶表面。

42.本发明还公开了一种高性能制造动力软包极耳的方法,包括如下步骤:

43.步骤1:在引线导体上贴合树脂胶、排气并修肩宽,制成单只半成品动力软包极耳;

44.步骤2:将单只半或多只成品动力软包极耳放入本发明所述装置的第一热压机1内,第一热压机1的第一上模头和第一下模头进行居中压合动作,将树脂胶和引线导体压合;

45.步骤3:第二热压机2的第二上模头和第二下模头进行居中压合动作,将引线导体压合;

46.步骤4:第二热压机2的第二上模头和第二下模头进行居中打开动作,便于下一道工序的夹抓治具夹取成品动力软包极耳;

47.步骤5:第一热压机1的第一上模头和第一下模头进行居中打开动作。

48.在第一热压机1和第二热压机2工作时,第一上模头、第一下模头、第二上模头和第二下模头的运行时间为1秒-60秒。

49.在第一热压机1和第二热压机2工作时,第一上模头、第一下模头、第二上模头和第二下模头的表面温度为120℃-205℃。

50.在步骤1中,排气是指将上下两层树脂胶与引线导体贴合过程残留的空气排出去。

51.在步骤1中,修肩宽是指将引线导体两侧的树脂胶按照客户给予的尺寸和公差进行切断。

52.作为本发明的一个实施例,在所述步骤4中,第二热压机2的第二上模头和第二下模头进行居中打开动作的时间是0.5秒-5秒,然后第二上模头和第二下模头再次进行居中压合动作,将引线导体压合。

53.作为本发明的一个实施例,在所述步骤5中,下一道工序的夹抓治具夹取固定成品动力软包极耳,第一热压机1的第一上模头和第一下模头进行居中打开动作。

54.作为本发明的一个实施例,在所述步骤5中,第一热压机1的第一上模头和第一下模头进行居中打开动作,然后第一上模头和第一下模头通过液压方法加压进行居中压合动作,将树脂胶和引线导体压合;所述步骤5中的第一上模头和第一下模头进行居中压合动作的压力大于步骤2中的第一上模头和第一下模头进行居中压合动作压力;步骤5中的第一上

模头和第一下模头进行居中压合动作的压力经过加压,加压后数值2500牛-7000牛。

55.本发明的有益效果是:本发明将依据动力性能要求开发出来的理论热熔接复合成型工艺曲线进行精准执行和高响应控制,创造出一种新工艺,该产品具有较高界面剥离力、稳定持续的抗电化学腐蚀、两侧边缘通道闭实和树脂层变形小特点,从界面分子结构和化学官能团交联反应,解决树脂胶与钝化层失效机理问题,同时具有优异防止漏液和空气进入电芯的阻隔性能,可满足动力软包(刀片)电池、储能电池、固态电池等大容量、快充放、长寿命、高安全的要求。

56.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1