1.本发明涉及塑料管成型设备技术领域,具体的涉及双层塑料管挤出成型生产线及其成型工艺。

背景技术:2.塑料制品是采用塑料为主要原料加工而成的生活、工业等用品的统称,包括以塑料为原料的注塑、挤塑等所有工艺的制品,塑料是一类具有可塑性的合成高分子材料,它与合成橡胶、合成纤维形成了日常生活不可缺少的三大合成材料,具体地说,塑料是以天然或合成树脂为主要成分,加入各种添加剂,在一定温度和压力等条件下可以塑制成一定形状,在常温下保持形状不变的材料,现有的一些塑料制品,如透明胶布中间的塑料胶筒,其通常采用注塑成型,并成型具有外环及内环的结构,而为了便于注塑脱模,外环与内环中间还设有连接环,从而对外环及内环连接为一体,且为了节省该塑料胶筒的材料成本,通常还会在连接环上设有多个通孔,但即使这样,采用注塑工艺进行制作,其材料成本及制作成本还是相对较高。

技术实现要素:3.本发明要解决的技术问题是提供一种整体结构新颖,整体生产更为灵活、制作方便,且采用了新工艺,有效确保双层塑料管整体的轻量化,同时可有效节省整体的制作成本及材料成本的双层塑料管挤出成型生产线及其成型工艺。

4.为解决上述技术问题,本发明采用的技术方案如下:一种双层塑料管挤出成型生产线,包括依次设置的挤出机、真空定型及冷却机构,挤出机的挤出端固定安装有双层挤出成型模具,双层挤出成型模具用于成型具有外管、内管及多个加强筋的双层塑料管,外管、内管及相邻的两个加强筋之间形成有管腔,双层挤出成型模具上连接有用于往管腔内进行吹气以避免外管内壁与内管外壁相黏合的吹气机构,真空定型及冷却机构用于对成型后的外管及内管同时起到真空定型及冷却作用。

5.进一步的,双层挤出成型模具内设有用于成型外管的第一挤出流道、用于成型内管的第二挤出流道以及用于成型加强筋的多个缺口,第一挤出流道通过缺口与第二挤出流道相通。

6.进一步的,双层挤出成型模具包括外模体、芯模体和中空模体,外模体与挤出机固定连接并套设于芯模体上,中空模体包括内外依次设置的内环和外环,内环与外环之间通过多个连接块固定连接为一体,外环连接于外模体上并使芯模体的一端穿设于内环中,外环与内环之间形成有第一挤出流道,内环与芯模体之间形成有第二挤出流道,多个缺口沿内环的圆周方向均匀设置并设于内环上。

7.进一步的,外模体与芯模体之间还形成有挤塑流道,第一挤出流道与第二挤出流道均与挤塑流道相通。

8.进一步的,吹气机构包括用于输送气体的吹气主管道,双层挤出成型模具上设有

多个可与管腔一一对应的吹气通道,吹气主管道通过多个吹气分支管道与多个吹气通道一一相通。

9.进一步的,真空定型及冷却机构包括支撑架、外定型套、内定型套、真空定型组件和循环冷却组件,外定型套固定安装于支撑架上并用于套在外管外侧,内定型套与双层挤出成型模具相连接并用于套在内管内侧,真空定型组件与循环冷却组件沿着双层塑料管的输送方向依次设置,外定型套表面设有若干外吸附孔,内定型套表面设有若干内吸附孔,真空定型组件与外吸附孔及内吸附孔相通并对外管及内管起到真空定型作用,循环冷却组件用于对外定型套及内定型套起到循环冷却作用。

10.进一步的,真空定型组件包括真空泵、外真空环形罩和内真空环形罩,真空泵固定安装于支撑架上,外真空环形罩固定套设于外定型套外侧并覆盖若干外吸附孔,内真空环形罩固定套设于内定型套内侧并覆盖若干内吸附孔,真空泵通过外真空管与外真空环形罩相连通,真空泵通过内真空管与内真空环形罩相连通,双层挤出成型模具上还设有可使内真空管穿过的第一连接通道。

11.进一步的,循环冷却组件包括水泵、水箱、散热翅片、外冷却环形罩和内冷却环形罩,水泵、水箱及散热翅片均固定安装于支撑架上,外冷却环形罩固定套设于外定型套外侧,内冷却环形罩固定套设于内定型套内侧,水泵的进水端与水箱相连通,水泵的出水端通过外进水管与外冷却环形罩相连通以及通过内进水管与内冷却环形罩相连通,外冷却环形罩通过外出水管与散热翅片相连通,内冷却环形罩通过内出水管与散热翅片相连通,散热翅片与水箱相连通,双层挤出成型模具上还设有可使内进水管及内出水管分别穿过的两个第二连接通道。

12.进一步的,循环冷却组件还包括过滤盒,水泵的进水端通过过滤盒与水箱相连通。

13.一种双层塑料管挤出成型生产线的成型工艺,采用上述任意一项双层塑料管挤出成型生产线进行成型,包括如下步骤:

14.步骤1:挤出成型,挤出机通过双层挤出成型模具挤出具有外管、内管及若干加强筋的双层塑料管;

15.步骤2:吹气防黏,在双层塑料管的挤出成型过程中,通过对外管、内管及加强筋之间合围形成的管腔进行吹气,以避免外管内壁与内管外壁相黏合;

16.步骤3:真空定型,通过对成型后的外管及内管同时进行真空定型吸附;

17.步骤4:循环冷却,通过对定型后的外管及内管同时进行循环冷却降温。

18.由上述描述可知,本发明提供的双层塑料管挤出成型生产线整体结构新颖,通过采用挤塑成型一体制作具有外管、内管及多个加强筋的双层塑料管,其整体结构强度好,而后可根据实际所需将双层塑料管切割成相应长度,并得到如塑料胶筒等的塑料制品,整体生产更为灵活且制作方便,此外,由于采用了新工艺,有效确保双层塑料管整体的轻量化,同时可有效节省整体的制作成本及材料成本。

附图说明

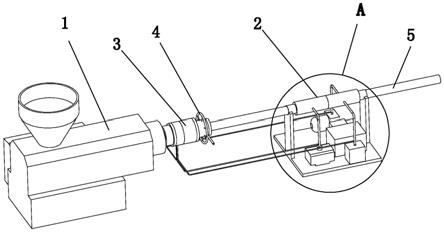

19.图1为本发明双层塑料管挤出成型生产线的立体结构示意图。

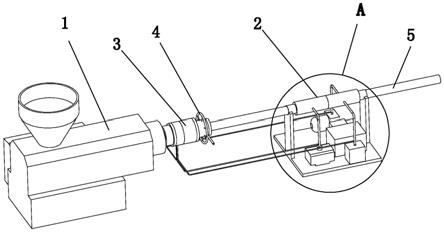

20.图2为图1中a处的局部放大示意图。

21.图3为本发明双层塑料管挤出成型生产线的结构示意图。

22.图4为图3中b处的局部放大示意图。

23.图5为图3中c处的局部放大示意图。

24.图6为双层挤出成型模具的前视图。

25.图7为图6中d-d方向的剖面示意图。

26.图8为图7中f处的局部放大示意图。

27.图9为图6中e-e方向的剖面示意图。

28.图10的中空模体的立体结构示意图。

29.图11为双层塑料管的结构示意图。

30.图中:1-挤出机;2-真空定型及冷却机构;21-支撑架;22-外定型套;221-外吸附孔;23-内定型套;231-内吸附孔;24-真空定型组件;241-真空泵;242-外真空环形罩;243-内真空环形罩;244-外真空管;245-内真空管;25-循环冷却组件;251-水泵;252-水箱;253-散热翅片;254-外冷却环形罩;255-内冷却环形罩;2561-外进水管;2562-内进水管;2571-外出水管;2572-内出水管;258-过滤盒;3-双层挤出成型模具;31-外模体;32-芯模体;33-中空模体;331-内环;3311-缺口;332-外环;333-连接块;34-第一挤出流道;35-第二挤出流道;36-挤塑流道;37-吹气通道;38-第一连接通道;39-第二连接通道;4-吹气机构;41-吹气主管道;42-吹气分支管道;5-双层塑料管;51-外管;52-内管;53-加强筋;54-管腔。

具体实施方式

31.以下通过具体实施方式对本发明作进一步的描述。

32.如图1至图11所示,本发明所述的双层塑料管挤出成型生产线,包括依次设置的挤出机1、真空定型及冷却机构2,所述挤出机1的挤出端固定安装有双层挤出成型模具3,所述双层挤出成型模具3用于成型具有外管51、内管52及多个加强筋53的双层塑料管5,所述外管51、所述内管52及相邻的两个所述加强筋53之间形成有管腔54,所述双层挤出成型模具3上连接有用于往所述管腔54内进行吹气以避免所述外管51内壁与所述内管52外壁相黏合的吹气机构4,所述真空定型及冷却机构2用于对成型后的所述外管51及所述内管52同时起到真空定型及冷却作用。

33.通过采用挤塑成型一体制作具有外管51、内管52及多个加强筋53的双层塑料管5,其整体结构强度好,而后可根据实际所需将双层塑料管5切割成相应长度,并得到如塑料胶筒等的塑料制品,整体生产更为灵活且制作方便,此外,由于采用了新工艺,有效确保双层塑料管5整体的轻量化,同时可有效节省整体的制作成本及材料成本。

34.如图8和图10所示,具体的,所述双层挤出成型模具3内设有用于成型所述外管51的第一挤出流道34、用于成型所述内管52的第二挤出流道35以及用于成型所述加强筋53的多个缺口3311,所述第一挤出流道34通过所述缺口3311与所述第二挤出流道35相通,从而便于挤出成型具有所述外管51、所述内管52及多个所述加强筋53的双层塑料管5。

35.此外,可根据实际生产需要,设置所述加强筋53的数量,优选的,所述加强筋53的数量为4-12个,相应的,所述缺口3311的数量也为4-12个。

36.如图6至图10所示,具体的,所述双层挤出成型模具3包括外模体31、芯模体32和中空模体33,所述外模体31与所述挤出机1固定连接并套设于所述芯模体32上,所述中空模体33包括内外依次设置的内环331和外环332,所述内环331与所述外环332之间通过多个连接

块333固定连接为一体,所述外环332连接于所述外模体31上并使所述芯模体32的一端穿设于所述内环331中,所述外环332与所述内环331之间形成有所述第一挤出流道34,所述内环331与所述芯模体32之间形成有所述第二挤出流道35,多个所述缺口3311沿所述内环331的圆周方向均匀设置并设于所述内环331上。

37.如图7和图9所示,此外,所述外模体31与所述芯模体32之间还形成有挤塑流道36,所述第一挤出流道34与所述第二挤出流道35均与所述挤塑流道36相通,通过所述挤塑流道36的设置,从而便于所述挤出机1挤出的原料通过所述挤塑流道36更好的进入所述第一挤出流道34及所述第二挤出流道35内。

38.如图4和图10所示,具体的,所述吹气机构4包括用于输送气体的吹气主管道41,所述双层挤出成型模具3上设有多个可与所述管腔54一一对应的吹气通道37,所述吹气主管道41通过多个吹气分支管道42与多个所述吹气通道37一一相通,通过采用此结构,所述吹气主管道41可与外部的供气装置相连通,如空气压缩机或风机,供气装置可对所述吹气主管道41保持供气,从而使得气体通过所述吹气分支管道42进入所述吹气通道37内,并从所述吹气通道37吹出,并吹入所述双层塑料管5的所述管腔54内,由此可很好的避免所述外管51内壁与所述内管52外壁相黏合,以有效确保所述双层塑料管5的成品率,此外,优选的,所述吹气主管道41呈圆环状。

39.具体的,所述吹气通道37依次穿过所述外模体31以及所述中空模体33的外环332、连接块333、内环331。

40.如图2和图5所示,具体的,所述真空定型及冷却机构2包括支撑架21、外定型套22、内定型套23、真空定型组件24和循环冷却组件25,所述外定型套22固定安装于所述支撑架21上并用于套在所述外管51外侧,所述内定型套23与所述双层挤出成型模具3相连接并用于套在所述内管52内侧,所述真空定型组件24与所述循环冷却组件25沿着所述双层塑料管5的输送方向依次设置,所述外定型套22表面设有若干外吸附孔221,所述内定型套23表面设有若干内吸附孔231,所述真空定型组件24与所述外吸附孔221及所述内吸附孔231相通并对所述外管51及所述内管52起到真空定型作用,所述循环冷却组件25用于对所述外定型套22及所述内定型套23起到循环冷却作用。

41.如图2和图5所示,具体的,所述真空定型组件24包括真空泵241、外真空环形罩242和内真空环形罩243,所述真空泵241固定安装于所述支撑架21上,所述外真空环形罩242固定套设于所述外定型套22外侧并覆盖若干所述外吸附孔221,所述内真空环形罩243固定套设于所述内定型套23内侧并覆盖若干所述内吸附孔231,所述真空泵241通过外真空管244与所述外真空环形罩242相连通,所述真空泵241通过内真空管245与所述内真空环形罩243相连通,所述双层挤出成型模具3上还设有可使所述内真空管245穿过的第一连接通道38,通过采用此结构,所述真空泵241可对所述外真空环形罩242及所述内真空环形罩243内进行抽真空,并分别通过所述外吸附孔221及所述内吸附孔231对所述外管51及所述内管52起到很好的真空吸附作用,并使得所述外管51外壁与所述外定型套22内壁相抵接贴合,以及使得所述内管52内壁与所述内定型套23内壁相抵接贴合,通过所述外定型套22及所述内定型套23起到相应的约束作用,由此可分别对所述外管51及所述内管52起到很好的真空定型作用。

42.如图2所示,具体的,所述循环冷却组件25包括水泵251、水箱252、散热翅片253、外

冷却环形罩254和内冷却环形罩255,所述水泵251、所述水箱252及所述散热翅片253均固定安装于所述支撑架21上,所述外冷却环形罩254固定套设于所述外定型套22外侧,所述内冷却环形罩255固定套设于所述内定型套23内侧,所述水泵251的进水端与所述水箱252相连通,所述水泵251的出水端通过外进水管2561与所述外冷却环形罩254相连通以及通过内进水管2562与所述内冷却环形罩255相连通,所述外冷却环形罩254通过外出水管2571与所述散热翅片253相连通,所述内冷却环形罩255通过内出水管2572与所述散热翅片253相连通,所述散热翅片253与所述水箱252相连通,所述双层挤出成型模具3上还设有可使所述内进水管2562及所述内出水管2572分别穿过的两个第二连接通道39,通过采用此结构,所述水泵251可将所述水箱252内的水分别通过所述外进水管2561及所述内进水管2562供至所述外冷却环形罩254及所述内冷却环形罩255内,水流绕着所述外冷却环形罩254及所述内冷却环形罩255一圈后,可对所述外定型套22及所述内定型套23起到有效的降温处理,并由此对所述外管51及所述内管52起到良好的冷却效果,而后,所述外冷却环形罩254内及所述内冷却环形罩255内的水可分别通过所述外出水管2571及所述内出水管2572流至所述散热翅片253内进行冷却,冷却后的水将再次回流至所述水箱252内,由此对水起到有效的循环利用。

43.具体的,所述第一连接通道38及所述第二连接通道39均穿过所述芯模体32。

44.如图2所示,此外,所述循环冷却组件25还包括过滤盒258,所述水泵251的进水端通过所述过滤盒258与所述水箱252相连通,具体的,所述过滤盒258内设有过滤网,所述过滤网的一侧设有过滤棉,从而可起到过滤杂质的作用,以确保循环水的干净,避免堵塞。

45.双层塑料管挤出成型生产线的成型工艺,采用上述任意一项所述双层塑料管挤出成型生产线进行成型,包括如下步骤:

46.步骤1:挤出成型,挤出机1通过双层挤出成型模具3挤出具有外管51、内管52及若干加强筋53的双层塑料管5,即当挤出机1将原料通过双层挤出成型模具3挤出时,第一挤出流道34用于成型双层塑料管5的外管51,第二挤出流道35用于成型双层塑料管5的内管52,缺口3311用于成型双层塑料管5的加强筋53;

47.步骤2:吹气防黏,在双层塑料管5的挤出成型过程中,通过对外管51、内管52及加强筋53之间合围形成的管腔54进行吹气,以避免外管51内壁与内管52外壁相黏合,即使得供气装置对吹气主管道41保持供气,从而使得气体通过吹气分支管道42进入吹气通道37内,并从吹气通道37吹入管腔54内。

48.步骤3:真空定型,通过对成型后的外管51及内管52同时进行真空定型吸附,即通过真空泵241对外真空环形罩242及内真空环形罩243内进行抽真空,并分别通过外吸附孔221及内吸附孔231对外管51及内管52起到很好的真空吸附作用,并使得外管51外壁与外定型套22内壁相抵接贴合,以及使得内管52内壁与内定型套23内壁相抵接贴合,通过外定型套22及内定型套23起到相应的约束作用,由此可分别对外管51及内管52起到很好的真空定型作用;

49.步骤4:循环冷却,通过对定型后的外管51及内管52同时进行循环冷却降温,即通过水泵251将水箱252内的水分别通过外进水管2561及内进水管2562供至外冷却环形罩254及内冷却环形罩255内,水流绕着外冷却环形罩254及内冷却环形罩255一圈后,可对外定型套22及内定型套23起到有效的降温处理,并由此对外管51及内管52起到良好的冷却效果,

而后,外冷却环形罩254内及内冷却环形罩255内的水可分别通过外出水管2571及内出水管2572流至散热翅片253内进行冷却,冷却后的水将再次回流至水箱252内,由此对水起到有效的循环利用。

50.上述仅为本发明的若干具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。