一种温度控制方法、电路、装置、系统及存储介质与流程

1.本技术涉及硫化设备技术领域,特别涉及一种温度控制方法、电路、装置、系统及存储介质。

背景技术:

2.输送带是通过指通过皮带输送物品过程中起承载和运送物料作用的橡胶与纤维或者是塑料和织物复合的制品。输送带广泛应用于煤矿、化工、钢铁等行业中的物品输送场合。输送带使用时间长之后,会出现破损,就需要对输送带面进行更换。

3.通常情况下,输送带面较宽,在固定点硫化时往往需要多套加热板同时进行硫化,才能与输送带面的宽度持平,现有技术中,在更换输送带面时,使用的硫化器温度控制装置均为小型控制箱,每台控制箱只能控制两块(一套)加热板,要需要多套加热板同时进行硫化,需要多台控制箱同时作业。这样的做法,需要分别单独控制多台小型设备,控制难度大,单独控制时无法保证整体硫化程度的一致性,因此,如何在硫化过程中实现对加热板温度的集中控制,以保证整体硫化程度的一致性,是一亟待解决的技术问题。

技术实现要素:

4.本技术提供一种温度控制方法、电路、装置、系统及存储介质,用以在硫化过程中实现对加热板温度的集中控制。

5.本技术提供一种硫化器温度集中控制方法,包括:

6.在接收到进行硫化的触发操作时,根据对预设配置中指定的加热板进行测试,所述预设配置至少包括对硫化过程中需要开启的加热板的指定信息;

7.当预设配置中指定的所有加热板测试通过之后,根据预设配置开启与温度集中控制电路连接的多个加热板对硫化位置进行硫化;

8.在对硫化位置进行硫化的过程中,监测开启的多个加热板的温度;

9.判断是否存在温度超出第一预设区间的加热板;

10.当不存在温度超出第一预设区间的加热板时,根据所述多个加热板的温度控制各个加热板的加热时长,以保证所述硫化位置硫化程度的一致性,其中,所述加热板的温度和各个加热板的加热时长负相关。

11.本技术的有益效果在于:通过连接有多个加热板的集中控制电路对硫化位置进行硫化,从而能够在硫化过程中实现对加热板温度的集中控制,并且,能够通过加热板的温度控制各个加热板的加热时长,当加热板的温度低时,延长加热时长,当加热板的温度高时,缩短加热时长,从而保证了硫化位置整体硫化程度的一致性。

12.在一个实施例中,所述根据对预设配置中指定的加热板进行测试,包括:

13.开启测试回路以使所述加热板通电;

14.通过采样回路采集所述加热板的电流;

15.判断所述电流是否处于第二预设区间内,当所述电流处于所述第二预设区间内

时,确定所述加热板测试通过,其中,所述第二预设区间为所述加热板的正常工作电流区间。

16.本实施例的有益效果在于:在进行硫化之前,先通过测试回路对加热板进行测试,从而能够保证进行硫化的加热板均能够正常工作。

17.在一个实施例中,所述方法还包括:

18.当存在温度超出第一预设区间的加热板时,关闭所述温度超出预设区间的加热板,同时发出加热板故障的报警信息。

19.本实施例的有益效果在于,能够将温度超出预设区间的加热板执行关闭处理,在加热板硫化过程中出现故障时,避免出现故障的加热板影响硫化效果。

20.在一个实施例中,所述在对硫化位置进行硫化的过程中,监测开启的多个加热板的温度,包括:

21.在对硫化位置进行硫化的过程中,通过所述温度集中控制电路中的集中控制器获取各加热板处的温度传感器发送的各加热板的温度。

22.在一个实施例中,所述温度集中控制电路还提供电压输出接口,所述方法还包括:

23.当检测到有外部设备接入时,获取外部设备的类型;

24.根据所述外部设备的类型确定与所述外部设备适配的输出电压;

25.根据所述输出电压向所述电压输出接口输出相应的脉宽调制信号,以通过所述脉宽调制信号将所述电压输出接口的输出电压调整为与所述外部设备适配的输出电压。

26.本实施例的有益效果在于:在对温度进行集中控制的同时,还能够对外提供与各类外部设备适配的输出电压,从而满足井下各类设备的供电需求。

27.本技术还提供一种温度集中控制电路,用于实现上述任意一项实施例所记载的硫化器温度集中控制方法,所述温度集中控制电路包括:

28.电源,用于向所述温度集中控制电路供电:

29.预设数目个加热板,用于在通电状态时,发出热量;

30.集中控制器,用于获取处于通电状态的各个加热板的温度,并根据处于通电状态的各个加热板的温度对各个加热板的通电时长进行控制。

31.在一个实施例中,所述温度集中控制电路还包括:

32.电压输出接口,用于接入外部设备,并在有外部设备接入的情况下,根据接收到的脉宽调制信号输出与接入的外部设备适配的输出电压。

33.本技术还提供一种硫化器温度集中控制装置,包括:

34.测试模块,用于在接收到进行硫化的触发操作时,根据对预设配置中指定的加热板进行测试,所述预设配置至少包括对硫化过程中需要开启的加热板的指定信息;

35.开启模块,用于当预设配置中指定的所有加热板测试通过之后,根据预设配置开启与温度集中控制电路连接的多个加热板对硫化位置进行硫化;

36.监测模块,用于在对硫化位置进行硫化的过程中,监测开启的多个加热板的温度;

37.判断模块,用于判断是否存在温度超出第一预设区间的加热板;

38.控制模块,用于当不存在温度超出第一预设区间的加热板时,根据所述多个加热板的温度控制各个加热板的加热时长,以保证所述硫化位置硫化程度的一致性,其中,所述加热板的温度和各个加热板的加热时长负相关。

39.本技术还提供一种硫化器温度集中控制系统,包括:

40.至少一个处理器;以及,

41.与所述至少一个处理器通信连接的存储器;其中,

42.所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行以实现上述任一项实施例所记载的硫化器温度集中控制方法。

43.本技术还提供一种计算机可读存储介质,当存储介质中的指令由硫化器温度集中控制系统对应的处理器执行时,使得硫化器温度集中控制系统能够实现上述任一项实施例所记载的硫化器温度集中控制方法。

44.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

45.下面通过附图和实施例,对本技术的技术方案做进一步的详细描述。

附图说明

46.附图用来提供对本技术的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术,并不构成对本技术的限制。在附图中:

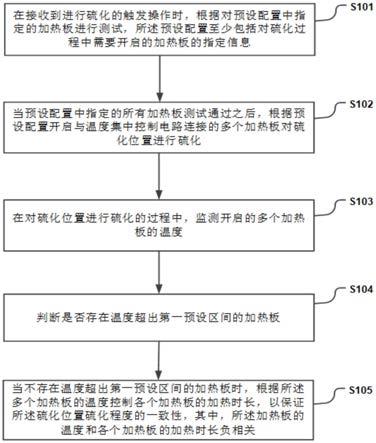

47.图1为本技术一实施例中一种硫化器温度集中控制方法的流程图;

48.图2为本技术另一实施例中一种硫化器温度集中控制方法的流程图;

49.图3为本技术又一实施例中一种硫化器温度集中控制方法的流程图;

50.图4为本技术一实施例中一测试回路对应的电路示意图;

51.图5a为本技术一实施例中温度集中控制电路所对应的电路示意图;

52.图5b为本技术一实施例中温度集中控制电路所对应的电路示意图;

53.图6为本技术一实施例中控制柜的结构示意图;

54.图7为本技术一实施例中一种硫化器温度集中控制装置的框图;

55.图8为本技术一实施例中一种硫化器温度集中控制系统的硬件结构示意图。

具体实施方式

56.以下结合附图对本技术的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本技术,并不用于限定本技术。

57.图1为本技术一实施例中一种硫化器温度集中控制方法的流程图,如图1所示,该方法可被实施为以下步骤s101-s105:

58.在步骤s101中,在接收到进行硫化的触发操作时,根据对预设配置中指定的加热板进行测试,所述预设配置至少包括对硫化过程中需要开启的加热板的指定信息;

59.在步骤s102中,当预设配置中指定的所有加热板测试通过之后,根据预设配置开启与温度集中控制电路连接的多个加热板对硫化位置进行硫化;

60.在步骤s103中,在对硫化位置进行硫化的过程中,监测开启的多个加热板的温度;

61.在步骤s104中,判断是否存在温度超出第一预设区间的加热板;

62.在步骤s105中,当不存在温度超出第一预设区间的加热板时,根据所述多个加热板的温度控制各个加热板的加热时长,以保证所述硫化位置硫化程度的一致性,其中,所述

加热板的温度和各个加热板的加热时长负相关。

63.本实施例中,在接收到进行硫化的触发操作时,根据对预设配置中指定的加热板进行测试,所述预设配置至少包括对硫化过程中需要开启的加热板的指定信息;具体的,图4为本技术中一测试回路对应的电路示意图,如图4所示,当需要进行硫化时,对预设配置中指定的加热板进行测试,具体的测试过程为:开启测试回路使加热板通电,加热板可外接采样回路,根据采样回路采集加热板的电流,判断所述电流是否处于第二预设区间内,当所述电流处于所述第二预设区间内时,确定所述加热板测试通过,其中,所述第二预设区间为所述加热板的正常工作电流区间。可以理解的是,在此过程中,与测试回路并联的主回路设置为断路状态。

64.当预设配置中指定的所有加热板测试通过之后,根据预设配置开启与温度集中控制电路连接的多个加热板对硫化位置进行硫化;具体的,在预设配置中指定的所有加热板测试通过之后,可以将测试回路设置为断路状态,通过图4所示的主回路接触器将主回路闭合,图5a为本技术中温度集中控制电路所对应的电路示意图,如图5a所示,当主回路接触器闭合之后,会使指定的一组或多组加热板上电,在对硫化位置进行硫化的过程中,会监测开启的多个加热板的温度;具体的,在对硫化位置进行硫化的过程中,可以通过所述温度集中控制电路中的集中控制器获取各加热板处的温度传感器发送的各加热板的温度。

65.判断是否存在温度超出第一预设区间的加热板;当不存在温度超出第一预设区间的加热板时,根据所述多个加热板的温度控制各个加热板的加热时长,以保证所述硫化位置硫化程度的一致性,其中,所述加热板的温度和各个加热板的加热时长负相关。具体的,在适宜的温度区间之内,硫化反应速度随温度的升高而加快,例如,温度每升高10℃,硫化反应速度约加快一倍,即硫化时间相对约减少一半,基于这样的特性,可以设置一温度与时间的对应关系表,加热板的温度不同,其对应的硫化时间不同,例如,假设各加热板的温度都是160℃,其中有一块加热板由于老化,其温度只能达到150℃,那么,老化的这块加热板的加热时长就需要比其他加热板的加热时长多一倍。

66.当存在温度超出第一预设区间的加热板时,关闭所述温度超出预设区间的加热板,同时发出加热板故障的报警信息。具体的,各类橡胶的硫化温度存在适宜的区间,例如,天然橡胶胶料的硫化温度不宜高于150~160℃,各种合成橡胶的适宜硫化温度一般为150~160℃。其中丁基橡胶及乙丙橡胶硫化宜在170℃左右。因此,可以基于硫化的橡胶种类设置相应的第一预设区间,如果有加热板的温度超出该第一预设区间,说明该加热板出现了故障,不适宜继续进行硫化,关闭温度超出预设区间的加热板,同时发出加热板故障的报警信息,以提醒用户对发生故障的加热板进行维修或更换。

67.其次,目前的井下小型控制箱无法满足角磨机、电动断带机、照明灯具等设备的供电需求,例如,角磨机的正常工作电压为220v,电动断带机的正常工作电压为220v,而照明灯具的正常工作电压为127v,本技术中,集中控制电路会提供电压输出接口,当检测到有外部设备接入时,获取外部设备的类型;根据所述外部设备的类型确定与所述外部设备适配的输出电压;根据所述输出电压向所述电压输出接口输出相应的脉宽调制信号,以通过所述脉宽调制信号将所述电压输出接口的输出电压调整为与所述外部设备适配的输出电压。

68.本技术的有益效果在于:通过连接有多个加热板的集中控制电路对硫化位置进行硫化,从而能够在硫化过程中实现对加热板温度的集中控制,并且,能够通过加热板的温度

控制各个加热板的加热时长,当加热板的温度低时,延长加热时长,当加热板的温度高时,缩短加热时长,从而保证了硫化位置整体硫化程度的一致性。

69.在一个实施例中,上述步骤s101中根据对预设配置中指定的加热板进行测试,可被实施为以下步骤s201-s203:

70.在步骤s201中,开启测试回路以使所述加热板通电;

71.在步骤s202中,通过采样回路采集所述加热板的电流;

72.在步骤s203中,判断所述电流是否处于第二预设区间内,当所述电流处于所述第二预设区间内时,确定所述加热板测试通过,其中,所述第二预设区间为所述加热板的正常工作电流区间。

73.本实施例中,开启测试回路使加热板通电,加热板可外接采样回路,根据采样回路采集加热板的电流,判断所述电流是否处于第二预设区间内,当所述电流处于所述第二预设区间内时,确定所述加热板测试通过,其中,所述第二预设区间为所述加热板的正常工作电流区间。可以理解的是,在此过程中,与测试回路并联的主回路设置为断路状态。

74.本实施例的有益效果在于:在进行硫化之前,先通过测试回路对加热板进行测试,从而能够保证进行硫化的加热板均能够正常工作。

75.在一个实施例中,所述方法还可被实施为以下步骤:

76.当存在温度超出第一预设区间的加热板时,关闭所述温度超出预设区间的加热板,同时发出加热板故障的报警信息。

77.本实施例中,当存在温度超出第一预设区间的加热板时,关闭所述温度超出预设区间的加热板,同时发出加热板故障的报警信息。具体的,各类橡胶的硫化温度存在适宜的区间,例如,天然橡胶胶料的硫化温度不宜高于150~160℃,各种合成橡胶的适宜硫化温度一般为150~160℃。其中丁基橡胶及乙丙橡胶硫化宜在170℃左右。因此,可以基于硫化的橡胶种类设置相应的第一预设区间,如果有加热板的温度超出该第一预设区间,说明该加热板出现了故障,不适宜继续进行硫化,关闭温度超出预设区间的加热板,同时发出加热板故障的报警信息,以提醒用户对发生故障的加热板进行维修或更换。

78.本实施例的有益效果在于,能够将温度超出预设区间的加热板执行关闭处理,在加热板硫化过程中出现故障时,避免出现故障的加热板影响硫化效果。

79.在一个实施例中,上述步骤s103可被实施为以下步骤:

80.在对硫化位置进行硫化的过程中,通过所述温度集中控制电路中的集中控制器获取各加热板处的温度传感器发送的各加热板的温度。

81.在一个实施例中,所述温度集中控制电路还提供电压输出接口,所述方法还可被实施为以下步骤s301-s303:

82.在步骤s301中,当检测到有外部设备接入时,获取外部设备的类型;

83.在步骤s302中,根据所述外部设备的类型确定与所述外部设备适配的输出电压;

84.在步骤s303中,根据所述输出电压向所述电压输出接口输出相应的脉宽调制信号,以通过所述脉宽调制信号将所述电压输出接口的输出电压调整为与所述外部设备适配的输出电压。

85.目前的井下小型控制箱无法满足角磨机、电动断带机、照明灯具等设备的供电需求,例如,角磨机的正常工作电压为220v,电动断带机的正常工作电压为220v,而照明灯具

的正常工作电压为127v,本实施例中,集中控制电路会提供电压输出接口,当检测到有外部设备接入时,获取外部设备的类型;根据所述外部设备的类型确定与所述外部设备适配的输出电压;根据所述输出电压向所述电压输出接口输出相应的脉宽调制信号,以通过所述脉宽调制信号将所述电压输出接口的输出电压调整为与所述外部设备适配的输出电压。

86.本实施例的有益效果在于:在对温度进行集中控制的同时,还能够对外提供与各类外部设备适配的输出电压,从而满足井下各类设备的供电需求。

87.图5a为本技术一种温度集中控制电路的示意图,图5b也为本技术一种温度集中控制电路的示意图,用于实现上述任意一项实施例所记载的硫化器温度集中控制方法,如图5a和图5b所示,所述温度集中控制电路包括:

88.电源,用于向所述温度集中控制电路供电:

89.预设数目个加热板,用于在通电状态时,发出热量;

90.集中控制器,用于获取处于通电状态的各个加热板的温度,并根据处于通电状态的各个加热板的温度对各个加热板的通电时长进行控制。

91.在一个实施例中,所述温度集中控制电路还包括:

92.电压输出接口,用于接入外部设备,并在有外部设备接入的情况下,根据接收到的脉宽调制信号输出与接入的外部设备适配的输出电压。

93.如图5a和图5b所示,在提供集中控制功能之外,还提供了对外的电压输出接口,能够在有外部设备接入的情况下,根据接收到的脉宽调制信号输出与接入的外部设备适配的输出电压。图5a和图5b中仅示出一组或两组加热板,可以理解的是,基于与图5b中同样的思路,可以在集中控制器上连接更多组加热板。其中,图5b中的各个部件的编号和名称的对应关系如下:

94.km0为主回路真空断路器;q0为主回路负荷开关;q1-q8为加热板断路器(带分励脱扣器);ks1-ks16为固态继电器;集中控制器可以采用西门子s7-300控制器;xp1为显示屏,可采用西门子tp1000;bt1和bt2为多电压输出三相干式变压器;bt3为检测变压器;bj为智能保护器;br1-br16为电加热板;ct1-ct48为电流互感器;bm1和bm2为加压泵;jr1-jr48为加热电阻丝;tr1-tr16为温度传感器。

95.该电路对应的产品可以是一控制柜,图6为控制柜的示意图,如图6所示,控制柜包括左腔室,中腔室和右腔室,不同腔室布置不同的器件,其中,左腔室主要为动力控制部分及保护部分,其所配置的器件为图5a中的主开关断路器;额定电流630a,额定电压660v的主回路接触器;保护电路,该保护电路中包含综合保护器,可对供电系统故障进行检测保护,具体保护包括过电压保护,低电压保护,短路保护,漏电保护等。

96.而在现有的小型控制柜中,不存在这些保护功能,存在用电安全隐患。

97.控制柜的中腔室主要为硫化温度自动控制部分,配置如下部件:10.2寸本质安全型触摸显示屏(即图5a中的显示屏),plc可编辑逻辑控制器(即图5a中的集中控制器),固态继电器等,还包括与控制柜连接的多套加热板开关断路器,另外,在腔室外还配置指示灯和操作按钮。

98.右腔室:辅助功能部分,即提供电压输出接口部分,可以提供220v电压,作为角磨机电源和电动断带机的电源,也可以提供127v电压,作为照明设备的电源。

99.下面,对该控制柜的工作过程进行介绍:

100.检查设备,当设备正常时,连接加热板,闭合主回路接触器,供电无欠压,过压,系统无漏电,即进入加热板自检。在中腔室触摸屏操作,选择对应工作的加热板,并闭合加热板断路器,开始自检,若自检无问题即可启动工作板加热。同时显示设定状态、运行参数、故障内容等,并监测实时加热温度;若自检有问题,停机排查故障。

101.其中,开机自检系统的自检过程为:在系统启动时,对系统中每一路负载依次进行自检,通过给负载端施加安全电压信号,通过每一路负载端安装的3套电流互感器监测电流是否是设计spec预判设定值,如果不是预判值,进行对比之后进行报警弹出,进行下一组的负载信号监测,负载端出现过载、短路、过流等现象,系统会报出相应的故障信息,防止将设备造成损坏,提前预防故障点,避免对设备造成更大程度的破坏,降低维护成本。

102.系统配置单独的自检变压器,三相交流660输入,三相交流48v输出。同时配置三个自检电阻,阻值选用10ω,功率300w。接入到测试回路。

103.下面,对控制柜的工作原理进行介绍:

104.系统连接完毕,闭合主断路器,系统上电,此时主回路真空接触器不吸合;启动自检程序,闭合测试接触器,即将48v测试电压通过电阻接到加热板前级回路;逐一闭合加热板对应的固态继电器,为加热板加测试电压,并读取电流互感器返回的电流值;如果加热板或接头线缆有出现断路情况,则测出电流为0,即触发断路报警;如果回路有短路,其电流为最大数值,则触发加热板短路报警,如回路正常,则测试反馈电流范围如下:

105.加热板电流最大值:

106.按一套加热板总功率50kw计算,单加热板功率:p=50/2=25000w;电阻r=(u/√3)2/3p=6602/25000=17.4ω;

107.则正常测试电流为:

108.(48/√3)/(17.4+10)=1.01a;

109.加热板最小电流:

110.按一套加热板总功率3kw计算,单加热板功率:p=3/2=1500w;

111.加热板电阻值如下:

112.r=(u/√3)2/3p=6602/1500=290ω

113.则正常测试电流为:

114.(48/√3)/(290+10)=0.092a;

115.如果测试电流值在以上合理范围(0.092a~1.01a)内,则说明加热板没有短路和断路问题,即可断开测试接触器,闭合主回路接触器,再依次或分批次闭合加热板固态继电器,读取各板电流,计算各板功率。

116.控制柜装有型号为gpd60(d)的矿用隔爆型压力传感器,技术参数为:(1)量程0-2.5mpa;(2)供电24v(dc);(3)输出4-20ma。

117.压力控制过程如下:

118.初始,泵电机加电,带动泵体输出压力,并将压力信号传递给压力传感器,压力传感器将压力信号反馈给plc,plc控制固态继电器通断,从而实现加压泵压力输出的自动化控制。

119.图7为本技术一种硫化器温度集中控制装置的框图,如图7所示,该硫化器温度集中控制装置包括:

120.测试模块701,用于在接收到进行硫化的触发操作时,根据对预设配置中指定的加热板进行测试,所述预设配置至少包括对硫化过程中需要开启的加热板的指定信息;

121.开启模块702,用于当预设配置中指定的所有加热板测试通过之后,根据预设配置开启与温度集中控制电路连接的多个加热板对硫化位置进行硫化;

122.监测模块703,用于在对硫化位置进行硫化的过程中,监测开启的多个加热板的温度;

123.判断模块704,用于判断是否存在温度超出第一预设区间的加热板;

124.控制模块705,用于当不存在温度超出第一预设区间的加热板时,根据所述多个加热板的温度控制各个加热板的加热时长,以保证所述硫化位置硫化程度的一致性,其中,所述加热板的温度和各个加热板的加热时长负相关。

125.图8为本技术一种硫化器温度集中控制系统的硬件结构示意图,如图8所示,包括:

126.至少一个处理器820;以及,

127.与所述至少一个处理器通信连接的存储器804;其中,

128.所述存储器804存储有可被所述至少一个处理器820执行的指令,所述指令被所述至少一个处理器执行以实现上述任一项实施例所记载的硫化器温度集中控制方法。

129.参照图8,该硫化器温度集中控制系统800可以包括以下一个或多个组件:处理组件802,存储器804,电源组件806,多媒体组件808,音频组件810,输入/输出(i/o)的接口812,传感器组件814,以及通信组件816。

130.处理组件802通常控制硫化器温度集中控制系统800的整体操作。处理组件802可以包括一个或多个处理器820来执行指令,以完成上述的方法的全部或部分步骤。此外,处理组件802可以包括一个或多个模块,便于处理组件802和其他组件之间的交互。例如,处理组件802可以包括多媒体模块,以方便多媒体组件808和处理组件802之间的交互。

131.存储器804被配置为存储各种类型的数据以支持硫化器温度集中控制系统800的操作。这些数据的示例包括用于在硫化器温度集中控制系统800上操作的任何应用程序或方法的指令,如文字,图片,视频等。存储器804可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随机存取存储器(sram),电可擦除可编程只读存储器(eeprom),可擦除可编程只读存储器(eprom),可编程只读存储器(prom),只读存储器(rom),磁存储器,快闪存储器,磁盘或光盘。

132.电源组件806为硫化器温度集中控制系统800的各种组件提供电源。电源组件806可以包括电源管理系统,一个或多个电源,及其他与为车载控制系统800生成、管理和分配电源相关联的组件。

133.多媒体组件808包括在硫化器温度集中控制系统800和用户之间的提供一个输出接口的屏幕。在一些实施例中,屏幕可以包括液晶显示器(lcd)和触摸面板(tp)。如果屏幕包括触摸面板,屏幕可以被实现为触摸屏,以接收来自用户的输入信号。触摸面板包括一个或多个触摸传感器以感测触摸、滑动和触摸面板上的手势。触摸传感器可以不仅感测触摸或滑动动作的边界,而且还检测与触摸或滑动操作相关的持续时间和压力。在一些实施例中,多媒体组件808还可以包括一个前置摄像头和/或后置摄像头。当硫化器温度集中控制系统800处于操作模式,如拍摄模式或视频模式时,前置摄像头和/或后置摄像头可以接收外部的多媒体数据。每个前置摄像头和后置摄像头可以是一个固定的光学透镜系统或具有

焦距和光学变焦能力。

134.音频组件810被配置为输出和/或输入音频信号。例如,音频组件810包括一个麦克风(mic),当硫化器温度集中控制系统800处于操作模式,如报警模式、记录模式、语音识别模式和语音输出模式时,麦克风被配置为接收外部音频信号。所接收的音频信号可以被进一步存储在存储器804或经由通信组件816发送。在一些实施例中,音频组件810还包括一个扬声器,用于输出音频信号。

135.i/o接口812为处理组件802和外围接口模块之间提供接口,上述外围接口模块可以是键盘,点击轮,按钮等。这些按钮可包括但不限于:主页按钮、音量按钮、启动按钮和锁定按钮。

136.传感器组件814包括一个或多个传感器,用于为硫化器温度集中控制系统800提供各个方面的状态评估。例如,传感器组件814可以包括声音传感器。另外,传感器组件814可以检测到硫化器温度集中控制系统800的打开/关闭状态,组件的相对定位,例如组件为硫化器温度集中控制系统800的显示器和小键盘,传感器组件814还可以检测硫化器温度集中控制系统800或硫化器温度集中控制系统800的一个组件的运行状态,如布风板的运行状态,结构状态,排料刮板的运行状态等,硫化器温度集中控制系统800方位或加速/减速和硫化器温度集中控制系统800的温度变化。传感器组件814可以包括接近传感器,被配置用来在没有任何的物理接触时检测附近物体的存在。传感器组件814还可以包括光传感器,如cmos或ccd图像传感器,用于在成像应用中使用。在一些实施例中,该传感器组件814还可以包括加速度传感器,陀螺仪传感器,磁传感器,压力传感器,物料堆积厚度传感器或温度传感器。

137.通信组件816被配置为使硫化器温度集中控制系统800提供和其他设备以及云平台之间进行有线或无线方式的通信能力。硫化器温度集中控制系统800可以接入基于通信标准的无线网络,如wifi,2g或3g,或它们的组合。在一个示例性实施例中,通信组件816经由广播信道接收来自外部广播管理系统的广播信号或广播相关信息。在一个示例性实施例中,通信组件816还包括近场通信(nfc)模块,以促进短程通信。例如,在nfc模块可基于射频识别(rfid)技术,红外数据协会(irda)技术,超宽带(uwb)技术,蓝牙(bt)技术和其他技术来实现。

138.在示例性实施例中,硫化器温度集中控制系统800可以被一个或多个应用专用集成电路(asic)、数字信号处理器(dsp)、数字信号处理设备(dspd)、可编程逻辑器件(pld)、现场可编程门阵列(fpga)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述任一实施例所记载的硫化器温度集中控制方法。

139.本技术还提供一种计算机可读存储介质,当存储介质中的指令由硫化器温度集中控制系统对应的处理器执行时,使得硫化器温度集中控制系统能够实现上述任一项实施例所记载的硫化器温度集中控制方法。

140.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器和光学存储器等)上实施的计算机程序产品的形式。

141.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

142.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

143.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

144.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1