制造钟表部件的方法与流程

1.本发明涉及一种制造用于钟表或珠宝部件的制造模具的结构化插入件的方法。还涉及一种使用这种结构化插入件来制造钟表或珠宝部件的方法。还涉及使用这种方法获得的钟表部件自身、特别是链带、特别是弹性体链带。

背景技术:

2.由弹性体材料形成链带是钟表业的常规做法。希望能够使这种链带的表面形成选定的、特别吸引人的外观。

3.为了实现这种结果,已知通过钢制金属模具制造链带,其几何形状直接在链带上形成预定纹理。这种方法的第一个缺点是缺乏通用性,因为改变表链的外观需要更换模具。因此,这种方案不适用于小批量制造。其还有不允许产生任何纹理或至少精度不够的第二个缺点。最后,在模具上产生纹理表面通常是复杂而精细的,并且这种表面在发生改变的情况下无法被修复,这是该方案的第三个缺点。

4.另一种额外的方法涉及使用一个或多个额外的修整步骤(例如,使用压延步骤)对离开模具之后的链带表面的外观进行修改。这种方法因增加了一个或多个额外的步骤而使方法更加复杂。此外,其不允许形成所有类型的纹理。

技术实现要素:

5.因此,本发明的目的是改进制造钟表或珠宝部件的已知方法,特别是实现以下目的中的全部或一些。

6.本发明的第一目的是能够制造具有限定的技术功能、特别是亲水或疏水特性和/或具有吸引人的美感外观、特别是具有包括选定图案的结构化表面的钟表或珠宝部件。

7.本发明的第二目的是能够制造包括由弹性体制成的结构化表面的钟表或珠宝部件。

8.本发明的第三目的是能够制造包括具有复杂形状的结构化表面的钟表或珠宝部件。

9.本发明的第四目的是能够制造适用于小批量制造的包括结构化表面的钟表或珠宝部件,特别是能够容易地改变要制造的钟表部件的结构化表面的图案。

10.为此,本发明基于一种制造用于钟表或珠宝部件、特别是链带的制造模具的结构化插入件的方法,其特征在于其包括以下步骤:

[0011]-提供包括具有要在钟表部件的表面上再现的图案的结构化表面的模板元件(或模型元件);

[0012]-用能够再现结构化表面的所述图案的负图案的成型树脂覆盖模板元件的所述结构化表面并使成型树脂固化以获得结构化插入件;

[0013]-将结构化插入件与模板元件分离,所述结构化插入件包括具有所述负图案的表面;

[0014]-可选地,将结构化插入件切割成与要制造的钟表部件的至少一部分对应的形式。

[0015]

本发明还涉及一种由弹性体材料制成的钟表部件、特别是链带,其特征在于其包括具有结构化表面的整体式的且可选地一体形成的部分,该结构化表面包括以下特征中的全部或一些:

[0016]-至少一个浮雕,其在与所述结构化表面垂直的方向上测得的高度范围在1nm与2mm之间或者1nm与500μm之间或者1nm与10μm之间或者1nm与10nm之间;和/或

[0017]-多个交叉的浮雕;和/或

[0018]-至少一个空腔,其开口小于其最大宽度或其包括与结构化表面平行的下部部分,该下部部分的面积大于位于下部部分上方的另一个平行部分的面积。

[0019]

本发明还涉及一种组件,其包括模板元件和所述钟表部件,其特征在于钟表部件包括结构化表面,该结构化表面以小于或等于1μm或者小于或等于100nm或者小于或等于10nm或者小于或等于1nm的分辨率对模板元件的结构化表面进行再现。

[0020]

本发明由权利要求更具体地限定。

附图说明

[0021]

本发明的这些目的、特征和优点将在参照附图以非限制性举例的方式提供的以下特定实施方式的描述中详细阐述,在附图中:

[0022]

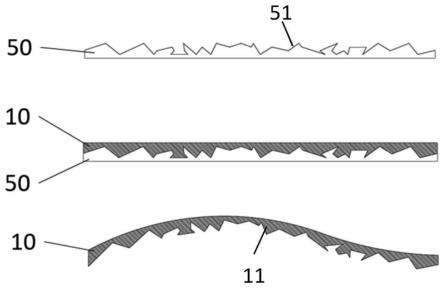

图1示意性示出了根据本发明的一个实施方式的制造结构化插入件的方法的步骤;

[0023]

图2a至图2d示出了根据本发明的方法的实施方式的在模板元件的表面中形成的空腔的剖视图;

[0024]

图3a至图3c示意性示出了根据本发明的一个实施方式的制造钟表部件的方法的步骤;

[0025]

图4示出了根据本发明的实施方式的方法所使用的模板元件;

[0026]

图5示出了图4的模板元件的结构化表面的分解图;

[0027]

图6示出了根据本发明的实施方式制造的链带的俯视立体图;

[0028]

图7示出了图6的链带的结构化表面的分解图;

[0029]

图8示出了根据另一个例子的模板元件以及由本发明的制造方法得到的对应的链带;

[0030]

图9示出了根据本发明的制造方法的另一个实施方式的模板元件。

具体实施方式

[0031]

本发明通过结构化插入件的中间制造实现了预期目标,该结构化插入件被插入到制造钟表或珠宝部件的模具中,以形成在这种模具中制造的钟表部件的结构化表面。

[0032]

现在将在制造弹性体表链的背景下描述本发明的实施方式。当然,其也可以用于通过弹性体制造另一种钟表或珠宝部件。

[0033]

制造钟表部件的方法包括图1示意性示出的制造用于钟表部件的制造模具的结构化插入件的第一阶段。

[0034]

该方法包括提供包括具有要再现的图案的结构化表面51的模板元件50的第一步

骤e1。该模板元件的结构化表面的图案被称为“母版图案”:其是要在链带的表面上以非常高的精度通过相同的方式再现的现有图案。模板元件也可以被称为“母版”。

[0035]

结构化表面应理解成是具有正和/或负浮雕的表面,即相对于表面突出或凹陷的浮雕。这些浮雕形成结构化表面的母版图案。此外,该结构化表面可以是平坦的,也可以不是平坦的,例如是弯曲的。将通过以下描述变得清楚的是,根据本发明的方法有利地允许再现各种各样的母版图案,包括复杂图案和/或涉及非常小的尺寸、特别是微米或者纳米尺寸的图案。自然地,本发明不涉及母版图案自身,其可以是任何图案。

[0036]

举例来说,母版图案可以是天然图案,例如存在于动物皮、皮革、鳄鱼皮、树皮、叶子、微晶体、特别是碳化硅晶体或钌晶体等的表面上的图案。替代地,其可以是非天然的、人造的,并且可以使用任何已知的技术(例如,传统加工、激光蚀刻等)在天然或非天然的基板上产生。例如,其可以由通过磨蚀、特别是通过形成太阳纹或任何其他形式的缎面抛光、传统蚀刻、激光或电化学而纹理化的金属形成,或由具有通过将金属沉积到光聚合光敏树脂的空腔中而获得的电铸装饰的晶片形成,或由硅晶片的表面形成,或由纤维织物形成等。更一般地,在母版图案为非天然或人造的情况下,可以使用任何已知技术获得该母版图案。可以在基板上制造母版图案,其中母版图案和基板形成模板元件。替代地,可以在制造模板元件时获得母版图案。例如,模板元件和/或母版图案可以通过增材制造或3d打印获得。这种制造模板元件和/或母版图案的方法具有快速且以非常通用的方式创建各种复杂设计的优点。

[0037]

如上所述,母版图案可以是复杂的。举例来说,其可以包括形成复杂形状的空腔的中空部分,特别是具有小于其宽度的开口或更广泛地说包括与结构化表面平行的下部部分,该下部部分的表面积大于位于该下部部分上方的另一个平行部分的表面积,即,具有使得其在空腔脱模时形成瓶颈的形状。

[0038]

图2a至图2d以与模板元件的结构化表面51垂直的平面中的剖视图示出了复杂空腔的例子,该结构化表面51因此包括至少一个这种复杂空腔52,或者包括许多相同或不同的复杂空腔。这种复杂空腔52包括在结构化表面51上打开然后延伸到模板元件的深度中的开口53。如这些图中所示,该复杂空腔52包括至少一个部分,该部分在平行于结构化表面51的平面中的最大宽度l大于开口53的宽度i。更一般地,复杂空腔可以包括与模板元件的结构化表面51平行的第一部分,其面积大于位于该第一平行部分上方(即更靠近开口53)的叠加的第二平行部分的面积。这些空腔形状的特定特征源自于它们在包括将材料注射到这种空腔中的注射方法的脱模步骤中产生复杂性,因为在移除固化的注射材料时空腔包括形成瓶颈的狭窄部分。

[0039]

该复杂性也可能源自于大量的突出和/或凹陷的浮雕,这些浮雕可以并列或交叉。

[0040]

最后,该复杂性可能源自于母版图案的分辨率,这可能涉及非常小的尺寸。举例来说,模板元件的结构化表面51可以包括至少一个浮雕,其在与结构化表面51垂直的方向上测得的高度h在1nm与2mm之间或者1nm与500μm之间或者1nm与10μm之间或者1nm与10nm之间的范围内。因此,模板元件的结构化表面51可以包括至少一个毫米浮雕或至少一个微米浮雕或至少一个纳米浮雕,或者毫米浮雕和/或微米浮雕和/或纳米浮雕的组合。

[0041]

由于本发明允许再现复杂图案,因此其具有与各种各样的纹理再现相容的优点。当然,其仍然与所示的例子之外的任何纹理相容,也可以被实施为用于再现简单纹理。

[0042]

该方法然后包括第二步骤e2,涉及用成型树脂覆盖模板元件50的所述结构化表面以获得结构化插入件10,该成型树脂能够在固化后再现模板元件的所述母版图案的负图案。

[0043]

有利地,成型树脂在环境温度和压力下的固化前的粘度范围在0.5与70000pa.s-1

之间或者0.5与30000pa.s-1

之间或者0.5与1000pa.s-1

之间。这种选择促进其渗入到模板元件50的结构化表面的空腔中,包括复杂空腔。因此,其渗入到模板元件50的结构化表面的最小的角落中,以非常精确地再现该结构化表面的形状。随着固化,涂有成型树脂的表面的所有细节都被非常精确地再现。再现的精度可以是微米级或者是纳米级。

[0044]

举例来说,成型树脂包括聚氨酯、乳胶、丙烯酸树脂、诸如fkm的氟橡胶、pdms(聚二甲基硅氧烷)、环氧树脂或双组分有机硅,特别是双组分加成硫化有机硅,特别是来自乙烯基聚二甲基硅氧烷族,或者特别是包含乙烯基、硅酸和聚集材料。成型树脂还可以包含从添加剂、聚集材料和着色剂中选择的一种或多种添加剂。

[0045]

替代地,也可以使用更粘稠的树脂或糊状或固体状材料,例如未加工的氟碳橡胶(fkm)。在这种情况下,将有利地向该树脂施加高压以允许其渗入到模板元件的所有浮雕、特别是空腔中。将寻求折衷方案来限定施加的压力,以在不损坏模板元件的情况下精确再现母版图案。

[0046]

在固化之后,成型树脂形成树脂结构化插入件10。优选地,该结构化插入件10是柔性的。特别地,其柔性被调整为使其特别是在模板元件包括具有复杂空腔的图案的情况下可以从模板元件50上脱模。有利地,成型树脂表现出很小的收缩或没有收缩,以忠实地再现并保持要再现的图案的特征。例如,收缩率小于或等于2

‰

或者小于或等于1

‰

。成型树脂被选择为在固化后实现与使用以下公式计算的拔出应力相容的柔性:

[0047][0048]

拔出应力越高,成型树脂就需要越大的柔性和弹性,以在不发生损坏的情况下取出所得到的结构化插入件,同时保持要再现的纹理的完整性。换言之,成型树脂被选择为形成能够与模板元件分离而不损坏模板元件或结构化插入件的结构化插入件10。

[0049]

优选地,成型树脂的固化(在其完成时被认为是形成了母版图案的印模)对应于其聚合。这包括两个步骤:树脂的凝固,凝固之后树脂的触觉是干燥的,然后是树脂的硬化,硬化之后达到树脂的最终机械性能。

[0050]

用于使印模凝固的成型树脂的聚合运动通常很快。特别地,环境温度下的聚合时间可以在1与30分钟之间、优选1与15分钟之间的范围内。举例来说,在使用双组分有机硅的特定情况下,环境温度下(20℃)的凝固时间在15与90秒之间的范围内。硬化时间在1与10分钟之间的范围内。因此,选择这种有机硅作为成型树脂特别有利:其固化时间短,并且这种有机硅可以通过非常简单的设备来实施。

[0051]

该方法然后包括第三步骤e3,涉及将结构化插入件10与模板元件50分离,该结构化插入件10包括再现负母版图案的结构化表面11。

[0052]

如上所述,固化的成型树脂保持一定程度的柔性,使其能够容易地从模板元件50上脱模,而不会损坏结构化表面11的图案。结构化插入件10因此包括结构化表面11,其对应于作为负版的模板元件50的结构化表面51的相同再现。

[0053]

预先,优选在施加成型树脂之前清洁模板元件,以使其具有包括要再现的结构化表面的接收表面,其在施加成型树脂时是完全清洁的。可选地,该表面也可以涂有脱模剂。因此,促进了结构化插入件10与模板元件50的分离,因为结构化插入件可以容易地分离而不会粘附在模板元件上。因此,成型树脂不会在模板元件的表面上留下任何残留物,并保持完整、未损坏的结构化表面,完美地再现模板元件的结构化表面。

[0054]

有利地,结构化插入件在保持足够的柔性的同时是抗压的,这导致肖氏硬度a在20与90之间或者20与40之间或者50与70之间或者80与90之间的范围内。如上所述,这种抗性与插入件的柔性相结合,适用于所使用的模板元件。

[0055]

另外,所获得的结构化插入件10具有的柔性足以使其能够贴合将要定位在其上的模具表面的可选的非平面形状,这将在下文中描述。为此,结构化插入件10针对100%变形的表观模量有利地小于300mpa或者小于50mpa或者小于10mpa。此外,根据标准iso 34-1b(a)的结构化插入件10的无缺口抗撕裂强度优选大于或等于5,或者大于10。

[0056]

根据一个有利的实施方式,在将成型树脂脱模的这个步骤之后,直接获得结构化插入件10。可选地,该方法包括切割与模板元件分离的成型树脂以形成最终形式的结构化插入件的额外的步骤。

[0057]

此外,该方法可以包括特别是通过涂覆、化学气相沉积(cvd)或物理气相沉积(pvd)、原子层沉积(ald)、溶胶-凝胶沉积或自组装单层(sam)沉积或者通过将诸如将来自于聚四氟乙烯(ptfe)、氟化乙丙烯(fep)或全氟烷氧基树脂(pfa)中的材料的覆层的氟化覆层沉积到所述结构化插入件上而将脱模剂的覆层沉积到结构化插入件10上的可选的额外步骤。

[0058]

制造钟表部件的方法随后包括图3a至图3c所示的制造钟表部件自身的第二阶段,其使用通过上述的制造结构化插入件的方法制造的结构化插入件10,该方法因此形成制造钟表部件的方法的第一阶段。

[0059]

如图3a所示,该方法包括第四步骤e4,涉及将结构化插入件10定位在用于制造钟表部件的模具1、特别是金属模具(例如由钢制成)中。有利地,这种定位只是涉及通过紧密到足以使结构化插入件10被保持就位的方式插入到为此目的设置在模具中的壳体中。因此,所述插入件有利地在模具中保持就位而无需胶粘或固定。该模具壳体是形状和厚度与结构化插入件对应的空腔。

[0060]

结构化插入件10可以呈现任何形状并且可以占据模具的全部或部分的表面。此外,其柔性足以完美地贴合被设置为对其进行接收的壳体的形状,而不会留下任何间隙。其材料还意味着其不会粘附在模具上。因此,其可以容易地从模具中取出,而无需向模具表面添加脱模剂。

[0061]

自然地,根据一个有利的实施方式,结构化插入件10可以在第一阶段中被制造为静止时的形状(与模板元件的形状对应)与模具壳体的形状对应,从而使其与该壳体完美地匹配而不需要(或很少需要)使其变形。

[0062]

如图3b所示,该方法然后包括步骤e5,涉及用部件材料填充包括结构化插入件10的制造模具1,包括填充结构化插入件10的结构化表面的负图案,然后使部件材料固化以获得钟表部件的坯件20,其包括具有模板元件的母版图案的相同再现的结构化表面。

[0063]

有利地,部件材料是弹性体或基于弹性体材料,即按重量计包含至少50%的弹性

体。特别地,弹性体材料可以是氟橡胶(fkm、ffkm或fepm)或者天然橡胶(nr)或合成橡胶(sbr、hnbr、epdm)或者乙烯基甲基硅树脂(vmq)或者氟硅树脂(fvmq)。替代地,只要该结构的几何形状允许插入件与部件分离而不毁坏该部件,部件材料就可以是热塑性或热固性聚合物。部件材料的选择应使其适应要制造的钟表部件的特定的或多或少复杂的形状,其中最复杂的形状需要使用具有最有效的机械性能的部件材料。

[0064]

因此,钟表部件有利地是柔性的。此外,其可以在静止时呈现源自于制造模具的形状的非平面形状。该形状有利地是弯曲的或拱形的,特别是凹形的或凸形的。因此,钟表部件有利地是弯曲的或拱形的,尤其是凹形的或凸形的。钟表部件在静止时可以是刚性的,即在静止时保持预定形状,由于所使用的柔性材料,该预定形状特别是在表链的情况下有利地可以通过弹性变形来改变。

[0065]

应当注意,结构化插入件的成型树脂自然被选择为与通过部件材料填充模具1的条件兼容。特别地,结构化插入件经受得住形成钟表部件的弹性体的硫化条件。为此,其可以承受160℃或者高达180℃或者高达250℃的温度至少15分钟、优选几个小时。在这些温度下,结构化插入件还可以承受80巴与150巴之间或者80巴与90巴之间的压力而不会变形。另外,结构化插入件有利地经受得住例如每次5至15分钟的多次弹性体硫化循环。

[0066]

涉及填充制造模具的步骤e5因此有利地包括铸造或注射部件材料,并允许将钟表部件形成为包括结构化表面的单件。

[0067]

该方法然后包括涉及从模具中取出钟表部件的坯件20的步骤e6。

[0068]

有利地,在该取出步骤中,如图3c所示,结构化插入件10保持固定在所述坯件20上,因为它们在结构化表面处交错并且结构化插入件没有卡在制造模具上。在这种情况下,结构化插入件10实现了保护钟表部件的坯件20的结构化表面的第二功能。该坯件20确实可以经历一个或多个另外的可选步骤e7,涉及对部件进行修整,例如进行去毛刺、喷砂、刻印和/或装饰等,在此期间通过对结构化插入件10进行保护其结构化表面保持完好无损。然后,该方法包括涉及将钟表部件的坯件20与结构化插入件10分离以获得钟表部件的步骤e8。

[0069]

替代地,结构化插入件10可以在涉及从模具1中取出坯件20的步骤e6期间与坯件20分离。该结构化插入件10可以在模具内重新使用以制造新的坯件和另一个相同的钟表部件。

[0070]

本发明因此实现了预期目的并且更一般地具有以下优点:

[0071]-制造方法实施简单且成本低廉;例如,不需要在钢制模具的表面上形成复杂而不太耐久的纹理;

[0072]-能够获得包括模板元件的图案的高精度复制品的钟表部件;

[0073]-该方法与小批量制造相容,因为结构化插入件易于制造并且具有不同的图案的结构化插入件可以被引入到同一个制造模具中。

[0074]

本发明还涉及一种用于钟表部件的制造模具的结构化插入件,其特征在于其由树脂制成并且包括结构化表面,该结构化表面包括要在钟表部件上再现的图案的负图案。

[0075]

这种结构化插入件的特征可以在于所述负图案包括以下特征中的全部或一些:

[0076]-至少一个凸起的浮雕,其在与模板元件的所述结构化表面垂直的方向上测得的范围在1nm与2mm之间或者1nm与500μm之间或者1nm与10μm之间或者1nm与10nm之间;和/或

[0077]-多个交叉的浮雕;和/或

[0078]-至少一个空腔,其开口小于其宽度或者其包括下部部分,该下部部分的面积大于位于该下部部分上方的另一个部分的面积。

[0079]

该结构化插入件可以是柔性的,其针对100%变形的表观模量小于或等于300mpa或者小于或等于50mpa或者小于或等于10mpa。

[0080]

其肖氏硬度a在20与90之间或者20与40之间或者50与70之间或者80与90之间的范围内。其无缺口抗撕裂强度可以大于或等于5或者大于或等于10。

[0081]

其可以承受160℃的温度或者180℃的温度或者250℃的温度至少15分钟,或者至少一个或两个小时。在这些温度下,其可以承受80巴与150巴之间的范围内的最大压力而不变形。

[0082]

结构化插入件可以是一次性使用的,也可以用于制造少量的钟表部件,例如最多50个钟表部件。

[0083]

本发明还涉及一种使用根据本发明的方法获得的钟表或珠宝部件自身。如前所述,这种钟表部件可以是表链。作为一个替代实施方式,其可以是表链的任何外部部件,例如表圈或中部。

[0084]

因此,这种钟表部件具有限定了可以较复杂的图案的结构化表面。例如,该图案可以包括至少一个空腔,其开口小于宽度或者其包括下部部分,该下部部分的面积大于位于该下部部分上方的另一个部分的面积。其可以包括至少一个浮雕,其在与所述结构化表面垂直的方向上测得的高度在1nm与2mm之间或者1nm与500μm之间或者1nm与10μm之间或者1nm与10nm之间的范围内。钟表部件可以全部或部分一体形成,或者可以是单件。如文献ep2783592a1中所述,钟表部件可以包括一个或多个插入件,例如加强条。结构化表面可以包括多个交叉的浮雕。

[0085]

本发明还涉及一种包括至少一个如上所述的钟表部件的表链。

[0086]

本发明还涉及一种组件,其包括模板元件和钟表部件,该钟表部件包括以小于或等于1μm或者小于或等于100nm或者小于或等于10nm或者小于或等于1nm的分辨率再现模板元件的结构化表面的结构化表面。

[0087]

为了说明结果,将给出使用根据本发明的方法制造表链的各种例子。

[0088]

根据第一个例子,选定的“母版”图案由碳化硅晶体形成,例如,由图4所示的碳化硅盘的上表面形成,因此该碳化硅盘代表选定的模板元件。图5示出了该上表面的分解图,使其纹理被示出。所考虑的结构化表面在平面中延伸。对其进行清洁和脱脂,然后干燥。使用包含乙烯基、硅酸和聚集材料的双组分有机硅生产结构化插入件。该材料可以是商品名为plastiform

tm

f50或plastiform

tm

f85的材料。有机硅的两种组分在计量枪内混合,以允许混合物沉积到模板元件的结构化表面(即,碳化硅盘的上表面)的一部分上。树脂在该表面上沉积为0.5mm厚的层。一旦两种组分进行了混合,有机硅就在环境温度下在两分钟内聚合。其十分具有流动性,但在施加后很快就在触觉上变得干燥。其凝固时间约为20秒。当有机硅硬化时,将其从盘上取下并切割成表链的中心部分的尺寸,以形成柔性的结构化插入件。更具体地,结构化插入件不包括静止时的固定形状,其柔性足以贴合其所定位的支撑件的形状。有利地,结构化插入件的最大厚度在0.2mm与2mm之间或者0.2mm与1mm之间的范围内。然后将插入件放入链带注射模具中。其完全贴合在模具中形成的用于对其进行接收的

弯曲壳体。

[0089]

然后在80巴的压力和80℃的温度下将弹性体材料、优选氟橡胶(fkm)注入到模具中。然后在180℃下硫化15分钟,之后冷却模具,打开模具,并取出通过这种注射得到的坯件。结构化插入件保留在该链带坯件的结构化表面上,以用作对后续的制造步骤、特别是去毛刺或喷砂的保护。

[0090]

完成该方法后,形成用于表链的链带,其包括忠实地再现碳化硅盘的上表面的母版图案的结构化表面。应该注意的是,这种图案不能通过模具的传统加工来获得。图6示出了所制造的链带的俯视立体图,其上表面被结构化,相同地再现了碳化硅盘的一部分的上表面的图案。图7示出了表链的该结构化表面的分解图,允许清楚地区分其图案。

[0091]

根据本发明的第二实施方式,模板元件是鳄鱼皮,其允许获得由弹性体材料制成的链带,如图8所示。

[0092]

根据本发明的第三实施方式,模板元件是具有经雕刻的表面的金属板,如图9所示。

[0093]

应该注意的是,深度高达500μm的图案无法通过使用传统技术加工得到的模具来获得。实际上,为了在钟表部件的表面上获得非常精细的图案而进行的加工过于复杂以至于无法应用于模具内的弯曲表面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1