一种触摸屏的盖板玻璃加工用贴膜机的制作方法

1.本发明涉及贴膜机技术领域,具体涉及一种触摸屏的盖板玻璃加工用贴膜机。

背景技术:

2.触摸屏又称为触控屏、触控面板,是一种可接收触头等输入讯号的感应式液晶显示装置,当接触了屏幕上的图形按钮时,屏幕上的触觉反馈系统可根据预先编程的程式驱动各种连结装置,可用以取代机械式的按钮面板,并借由液晶显示画面制造出生动的影音效果,由于触摸屏容易在使用中受到磨损,一般在生产时,需要在触摸屏外壁设置盖板玻璃,提高抗摔、耐磨性能,同时出厂时,对盖板玻璃表面进行贴膜,对盖板玻璃表面进行防护。

3.现有技术存在以下不足:现有的盖板玻璃贴膜一般采用人工,或半自动化贴膜。不能进行快速连续作业,贴膜效率较低,同时普通贴膜设备一般在进行贴膜作业时,仅通过按压形式使得盖板玻璃与膜之间进行贴合,容易出现用力不均产生气泡,从而影响贴膜质量现象。

4.因此,发明一种触摸屏的盖板玻璃加工用贴膜机很有必要。

技术实现要素:

5.为此,本发明提供一种触摸屏的盖板玻璃加工用贴膜机,通过设置气缸三驱动转轴转动,从而调节辊筒的方向,同时通过加热片对橡胶辊进行加热,通过提高橡胶辊的温度使得盖板玻璃和膜之间进行快速连接,同时方便排出盖板玻璃与膜之间的空气,提高贴膜的吻合度,以解决背景技术中的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种触摸屏的盖板玻璃加工用贴膜机,包括工作台,所述工作台顶部中心位置开设覆膜孔,所述工作台左右两侧外壁贯穿开设进出料孔,所述进出料孔内壁固定安装盖板玻璃输送组件,所述盖板玻璃输送组件包括传送带、双杆气缸、支撑板和限位轮,所述传送带左右两端均延伸至进出料孔外侧,所述工作台顶部固定安装供料组件,所述供料组件位于工作台右侧顶部,所述工作台顶部固定安装按压覆膜组件,所述按压覆膜组件位于工作台左侧顶部,所述按压覆膜组件包括支撑架三,所述支撑架三前后对称分布设有两组,前端所述支撑架三内壁固定安装伺服电机二,所述伺服电机二输出轴外壁固定安装齿轮一,两组所述支撑架三之间转动连接转轴,所述转轴外壁固定安装齿轮二,所述齿轮二与齿轮一啮合连接,所述转轴外壁中心位置固定安装气缸三,所述气缸三自由端固定安装连接架,所述连接架内壁转动连接覆膜辊,所述覆膜辊包括辊筒,所述辊筒内壁固定安装控制器,所述辊筒外壁固定安装支撑网架,所述支撑网架外壁固定安装表面压力传感器,所述表面压力传感器外壁固定安装加热片,所述加热片外壁固定安装温度传感器,所述温度传感器外壁包裹橡胶辊,所述辊筒左右两端通过螺栓可拆卸连接端盖,所述端盖侧壁与橡胶辊外壁齐平。

7.优选的,右侧所述进出料孔顶部内壁中心位置开设盖板玻璃限位槽,所述盖板玻

璃限位槽高度与盖板玻璃厚度相同,所述覆膜孔左右两侧内壁均开设滑槽,两组所述滑槽左右对称分布。

8.优选的,所述覆膜孔前后两侧内壁均固定安装双杆电动推杆一,所述双杆电动推杆一相向对称分布,两组所述双杆电动推杆一自由端均固定安装推板,所述推板底部与传送带表面高度齐平。

9.优选的,所述盖板玻璃输送组件包括矩形框架,所述矩形框架固定安装在进出料孔内壁上,所述矩形框架内壁固定安装传送带,所述矩形框架右侧顶部前后对称固定安装双杆气缸。

10.优选的,两组所述双杆气缸自由端均固定安装支撑板,所述支撑板外均匀壁转动连接限位轮,所述限位轮外壁开设限位卡槽。

11.优选的,所述供料组件包括支撑架一,所述支撑架一设有两组,两组所述支撑架一前后对称固定安装在工作台右侧顶部,所述支撑架一顶部转动连接支撑架二,所述支撑架二位于支撑架一左侧,所述支撑架二和支撑架一之间开设安装孔。

12.优选的,同侧所述安装孔上中下设有三组,中间两组所述安装孔内壁转动连接盖板玻璃膜辊,所述盖板玻璃膜辊外壁固定安装皮带轮二。

13.优选的,上方两组所述安装孔内壁转动连接废料回收辊一,所述废料回收辊一外壁固定安装皮带轮三,下方所述安装孔内壁转动连接废料回收辊二,所述废料回收辊二外壁转动连接皮带轮四。

14.优选的,所述废料回收辊一、废料回收辊二外壁均开设t形槽,所述t形槽内壁插接t形架,所述t形架内壁插接矩形孔,所述矩形孔内壁配合连接盖板玻璃膜包装膜。

15.优选的,所述支撑架一内壁固定安装伺服电机二,所述伺服电机二输出端外壁固定安装皮带轮一,所述皮带轮一、皮带轮二、皮带轮三、皮带轮四外壁之间传动连接皮带。

16.本发明的有益效果是:1.通过设置两组双杆气缸配合使用,在盖板玻璃通过传送带进行输送时,自动通过两组双杆气缸推动支撑板对盖板玻璃的前进角度和方向进行修正,从而方便自动调节盖板玻璃进入覆膜孔时的位置,方便快速进行贴膜,提高工作效率,提高设备自动化;2.通过设置盖板玻璃限位槽,在将盖板玻璃输送至覆膜孔内时,通过盖板玻璃限位槽对盖板玻璃进行限位,从而方便在进行贴膜时,使得盖板玻璃与膜保持位置相对吻合,提高了贴膜的准确性;3.通过设置气缸三驱动转轴转动,从而调节辊筒的方向,同时通过加热片对橡胶辊进行加热,通过提高橡胶辊的温度使得盖板玻璃和膜之间进行快速连接,同时方便排出盖板玻璃与膜之间的空气,提高贴膜的吻合度。

附图说明

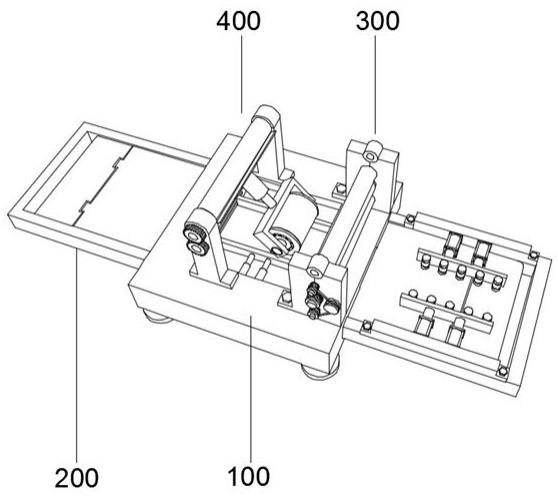

17.图1为本发明提供的俯视结构示意图;图2为本发明提供的主视结构示意图;图3为本发明提供的工作台结构示意图;图4为本发明提供的盖板玻璃输送组件结构示意图;图5为本发明提供的双杆气缸工作示意图;

图6为本发明提供的供料组件结构示意图;图7为本发明提供的t形槽结构示意图;图8为本发明提供的按压覆膜组件结构示意图;图9为本发明提供的覆膜辊分解图。

18.图中:工作台100、覆膜孔110、进出料孔120、盖板玻璃限位槽130、滑槽140、双杆电动推杆一150、推板160、盖板玻璃输送组件200、矩形框架210、传送带220、双杆气缸230、支撑板240、限位轮250、限位卡槽251、供料组件300、支撑架一310、支撑架二320、安装孔321、伺服电机一330、皮带轮一331、盖板玻璃膜辊340、皮带轮二341、废料回收辊一350、皮带轮三351、废料回收辊二360、皮带轮四361、皮带370、t形槽380、t形架390、矩形孔391、按压覆膜组件400、支撑架三410、伺服电机二420、齿轮一421、转轴430、齿轮二431、气缸三440、连接架441、覆膜辊450、辊筒451、控制器452、支撑网架453、表面压力传感器454、加热片455、温度传感器456、橡胶辊457、端盖458。

具体实施方式

19.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

20.参照附图1-9,本发明提供的一种触摸屏的盖板玻璃加工用贴膜机,为了实现上述目的,本发明提供如下技术方案:一种触摸屏的盖板玻璃加工用贴膜机,包括工作台100,工作台100顶部中心位置开设覆膜孔110,工作台100左右两侧外壁贯穿开设进出料孔120,进出料孔120内壁固定安装盖板玻璃输送组件200,盖板玻璃输送组件200包括传送带220、双杆气缸230、支撑板240和限位轮250,传送带220左右两端均延伸至进出料孔120外侧,工作台100顶部固定安装供料组件300,供料组件300位于工作台100右侧顶部,工作台100顶部固定安装按压覆膜组件400,按压覆膜组件400位于工作台100左侧顶部,按压覆膜组件400包括支撑架三410,支撑架三410前后对称分布设有两组,前端支撑架三410内壁固定安装伺服电机二420,伺服电机二420输出轴外壁固定安装齿轮一421,两组支撑架三410之间转动连接转轴430,转轴430外壁固定安装齿轮二431,齿轮二431与齿轮一421啮合连接,转轴430外壁中心位置固定安装气缸三440,气缸三440自由端固定安装连接架441,连接架441内壁转动连接覆膜辊450,覆膜辊450包括辊筒451,辊筒451内壁固定安装控制器452,辊筒451外壁固定安装支撑网架453,支撑网架453外壁固定安装表面压力传感器454,表面压力传感器454外壁固定安装加热片455,加热片455外壁固定安装温度传感器456,温度传感器456外壁包裹橡胶辊457,辊筒451左右两端通过螺栓可拆卸连接端盖458,端盖458侧壁与橡胶辊457外壁齐平,右侧进出料孔120顶部内壁中心位置开设盖板玻璃限位槽130,盖板玻璃限位槽130高度与盖板玻璃厚度相同,覆膜孔110左右两侧内壁均开设滑槽140,两组滑槽140左右对称分布,覆膜孔110前后两侧内壁均固定安装双杆电动推杆一150,双杆电动推杆一150相向对称分布,两组双杆电动推杆一150自由端均固定安装推板160,推板160底部与传送带220表面高度齐平,具体的,工作台100具有方便安装供料组件300和按压覆膜组件400的作用,覆膜孔110具有方便对盖板玻璃进行覆膜的作用,进出料孔120具有方便导入和导出玻璃盖板的作用,盖板玻璃输送组件200具有方便输送盖板玻璃的作用,双杆气缸230具有方便推动支撑板240,从而扶正盖板玻璃的作用,按压覆膜组件400具有方便按压膜和盖板玻

璃的作用,支撑架三410具有方便安装转轴430的作用,转轴430具有方便安装气缸三440的作用,伺服电机二420具有方便驱动齿轮一421的作用,通过齿轮一421驱动转轴430,从而方便调节气缸三440倾斜角度的作用,从而方便通过覆膜辊450按压膜和盖板玻璃的作用,气缸三440具有方便调节覆膜辊450高度的作用,连接架441具有方便安装覆膜辊450的作用,辊筒451具有方便安装控制器452的作用,控制器452为i5-12660k,控制器452具有方便控制伺服电机二420、气缸三440、加热片455、表面压力传感器454和温度传感器456进行工作的作用,支撑网架453具有方便安装表面压力传感器454的作用,表面压力传感器454为npa-700b,表面压力传感器454具有方便检测覆膜时,覆膜辊450与盖板玻璃之间的压力变化的作用,加热片455具有提高橡胶辊457表面温度的作用,从而方便提高贴膜效率,降低贴膜产生气泡的概率,有利于排出气泡,盖板玻璃限位槽130对盖板玻璃具有限位的作用,滑槽140对推板160具有限位和导向的作用,提高推板160运动的稳定性,双杆电动推杆一150具有方便推动推板160的作用,从而方便通过推板160对盖板玻璃进行限位的作用。

21.进一步的,盖板玻璃输送组件200包括矩形框架210,矩形框架210固定安装在进出料孔120内壁上,矩形框架210内壁固定安装传送带220,矩形框架210右侧顶部前后对称固定安装双杆气缸230,两组双杆气缸230自由端均固定安装支撑板240,支撑板240外均匀壁转动连接限位轮250,限位轮250外壁开设限位卡槽251,具体的,矩形框架210具有方便安装传送带220和双杆气缸230的作用,双杆气缸230具有方便对盖板玻璃进行限位的作用,限位卡槽251对盖板玻璃具有限位的作用,支撑板240具有方便安装限位轮250的作用,限位轮250对玻璃盖板具有位置修正的作用。

22.进一步的,供料组件300包括支撑架一310,支撑架一310设有两组,两组支撑架一310前后对称固定安装在工作台100右侧顶部,支撑架一310顶部转动连接支撑架二320,支撑架二320位于支撑架一310左侧,支撑架二320和支撑架一310之间开设安装孔321,皮带轮一331、皮带轮二341、皮带轮三351、皮带轮四361和皮带370具有传动的作用,同侧安装孔321上中下设有三组,中间两组安装孔321内壁转动连接盖板玻璃膜辊340,盖板玻璃膜辊340外壁固定安装皮带轮二341,上方两组安装孔321内壁转动连接废料回收辊一350,废料回收辊一350外壁固定安装皮带轮三351,下方安装孔321内壁转动连接废料回收辊二360,废料回收辊二360外壁转动连接皮带轮四361,废料回收辊一350、废料回收辊二360外壁均开设t形槽380,t形槽380内壁插接t形架390,t形架390内壁插接矩形孔391,矩形孔391内壁配合连接盖板玻璃膜包装膜,支撑架一310内壁固定安装伺服电机二420,伺服电机二420输出端外壁固定安装皮带轮一331,皮带轮一331、皮带轮二341、皮带轮三351、皮带轮四361外壁之间传动连接皮带370,具体的,支撑架一310和支撑架二320配合使用具有方便安装盖板玻璃膜辊340废料回收辊一350和废料回收辊二360的作用,安装孔321具有方便安装盖板玻璃膜辊340废料回收辊一350和废料回收辊二360的作用,t形槽380具有方便安装t形架390的作用,t形架390和矩形孔391配合使用,具有方便回收膜顶部和底部包装膜的作用,伺服电机二420具有方便驱动盖板玻璃膜辊340、废料回收辊一350和废料回收辊二360同步进行转动的作用。

23.本发明的使用过程如下:本领域技术人员通过转动支撑架二320,将盖板玻璃膜辊340转动连接到中间安装孔321内,然后将支撑架二320复位,然后将皮带370一次连接皮带轮一331、皮带轮二341、皮带轮三351和皮带轮四361,将盖板玻璃膜辊340起始端拉出,然后

将盖板玻璃膜辊340起始端顺时针穿过覆膜辊450,将盖板玻璃膜辊340顶部表面包装膜起始端穿过矩形孔391,然后将相应t形架390插入到废料回收辊一350表面的t形槽380内,随后将盖板玻璃膜辊340底部包装膜起始端穿过下方t形架390表面的矩形孔391内,然后将相应t形架390插入到废料回收辊二360表面t形槽380内,将待贴膜的盖板玻璃放入到传送带220右端表面,然后驱动传送带220,将盖板玻璃送往进出料孔120,通过驱动两组双杆气缸230配合使用,通过支撑板240和限位轮250将盖板玻璃位置扶正,使得盖板玻璃笔直进入到盖板玻璃限位槽130内,随后进入到覆膜孔110内部,随后通过驱动双杆电动推杆一150,通过两组推板160对盖板玻璃进行限位,随后通过驱动伺服电机二420调节转轴430,同时配合气缸三440调节覆膜辊450的按压角度和压力,从而将覆膜辊450下方的盖板玻璃膜与盖板玻璃表面进行贴合,同时启动加热片455和温度传感器456配合使用,通过调节橡胶辊457至合适温度,提高贴膜的吻合度,通过驱动传送带220和伺服电机一330同步转动,通过橡胶辊457与盖板玻璃顶部摩擦力,使得盖板玻璃膜贴合在玻璃盖板表面,随后盖板玻璃随着传送带220向左侧移出工作台100,完成贴膜。

24.以上,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1