一种建筑材料铝塑板生产加工用覆膜装置的制作方法

1.本发明涉及一种覆膜装置,尤其涉及一种建筑材料铝塑板生产加工用覆膜装置。

背景技术:

2.铝塑板是一种复合型板材,相对于普通板材来说,铝塑板不仅成本低且装修效果好,因此使用非常广泛,通常会在其表面覆以装饰性和保护性薄膜作为产品的装饰面。现有在对铝塑板进行覆膜时,由于铝塑板在输送轮上传送容易发生偏差,影响覆膜的整齐性,工作效率还低,且在覆膜过程中,薄膜有弹性容易收缩从而会使得覆膜出现褶皱,影响铝塑板的覆膜质量。

3.因此需要设计一种方便人们对铝塑板进行覆膜,整齐性好,工作效率高,且不易出现褶皱的建筑材料铝塑板生产加工用覆膜装置,以解决现有技术问题。

技术实现要素:

4.为了克服铝塑板容易发生偏差,影响覆膜的整齐性,工作效率还低,且薄膜容易覆膜出现褶皱,影响铝塑板的覆膜质量的缺点,本发明提供一种方便人们对铝塑板进行覆膜,整齐性好,工作效率高,且不易出现褶皱的建筑材料铝塑板生产加工用覆膜装置。

5.本发明通过以下技术途径实现:一种建筑材料铝塑板生产加工用覆膜装置,包括有耐热底座、固定底板、防护罩、启动按钮、停止按钮、第一放置框、定位板、定位柱、第二放置框、加热模组、压力传感器、温度传感器、升降机构和吸附机构,耐热底座下部固接有固定底板,耐热底座左部上侧铰接式设有防护罩,耐热底座左侧面上前部固接有启动按钮和停止按钮,停止按钮位于启动按钮前侧,耐热底座下部间隔固接有四个定位板,定位板上滑动式设有两根定位柱,右方四根定位柱之间固接有第二放置框,左方四根定位柱之间固接有第一放置框,第一放置框和第二放置框都嵌入式设有用于产生热能的加热模组,第一放置框右部后侧设有压力传感器,左方加热模组前部右侧设有温度传感器,耐热底座上设有用于带动铝塑板移动的升降机构,升降机构上设有用于吸附铝塑板的吸附机构。

6.进一步,升降机构包括有安装罩、电动推杆、升降横板、第一复位导柱、第一复位弹簧、固定块和安装板,耐热底座后侧面右部固接有安装罩,安装罩内固接有电动推杆,耐热底座顶部右侧前后对称固接有第一复位导柱,前后两侧第一复位导柱之间滑动式设有升降横板,第一复位导柱上绕有第一复位弹簧,第一复位弹簧一端与耐热底座连接,第一复位弹簧另一端与升降横板连接,电动推杆伸缩杆上连接有固定块,固定块与升降横板通过螺栓连接,升降横板左侧面中部固接有安装板。

7.进一步,吸附机构包括有吸附座、缓冲弹簧、导气管、气泵、定向块、固定短轴和软胶吸盘,安装板左部滑动式设有吸附座,安装板底部左侧与吸附座下部之间绕接有缓冲弹簧,安装板顶部右侧固接有气泵,吸附座下部转动式设有固定短轴,固定短轴前后两侧都固接有定向块,定向块下部设有用于固定铝塑板的软胶吸盘,两个软胶吸盘与气泵之间连接

有导气管。

8.进一步,还包括有用于驱动第一放置框和第二放置框的合并机构,合并机构包括有固定底架、定位立板、连接柱、受力滚轮、定位架、第一连接块、驱动齿条、传动短轴、换向齿轮、从动齿条、第二连接块和第八复位弹簧,耐热底座前侧面右部固接有固定底架,固定底架上滑动式设有定位立板,耐热底座下部右侧滑动式设有连接柱,连接柱与定位立板固定连接,连接柱还与第二放置框固定连接,定位立板上部转动式设有受力滚轮,升降横板前侧面固接有用于作为驱动力的定位架,定位架与受力滚轮配合,第二放置框后部左侧设有第一连接块,第一连接块下部固接有驱动齿条,耐热底座后部中下侧转动式设有传动短轴,传动短轴前部固接有换向齿轮,换向齿轮与驱动齿条啮合,第一放置框后部右侧设有第二连接块,第二连接块上部设有从动齿条,从动齿条与换向齿轮啮合,定位立板左侧面与定位架左部之间上下对称绕接有第八复位弹簧。

9.进一步,还包括有用于切割薄膜的切割机构,切割机构包括有定向杆、第二复位弹簧、升降横杆、v字形切刀、连接横架、加热底筒、活动连接架和第三复位弹簧,耐热底座内侧面上部间隔固接有四个定向杆,左右两侧定向杆之间滑动式设有升降横杆,升降横杆顶部与定向杆上部之间绕接有第二复位弹簧,前后两侧升降横杆之间左右对称固接有用于切割薄膜的v字形切刀,前后两侧升降横杆右部之间固接有连接横架,耐热底座内右侧面下中部固接有加热底筒,加热底筒内装有适量惰性气体,加热底筒内滑动式设有活动连接架,活动连接架与连接横架固定连接,加热底筒内部与活动连接架下部之间绕接有第三复位弹簧。

10.进一步,还包括有用于拉动薄膜移动的铺膜机构,铺膜机构包括有保护罩、传动皮带组件、定位横杆、驱动缺齿轮、从动齿轮、驱动横杆、螺纹套筒、定位内嵌杆、第四复位弹簧、定位皮带组件、限位横板、固定底座、横移立块、夹料横杆、第五复位弹簧、第二复位导柱、第六复位弹簧、顶位块、第七复位弹簧、限位块、限位导杆和限位弹簧,耐热底座后侧面左部固接有保护罩,耐热底座后部左上侧转动式设有定位横杆,定位横杆后部与传动短轴后部之间连接有传动皮带组件,传动皮带组件由两个皮带轮和皮带组成,一个皮带轮安装于定位横杆后部,另一个安装于传动短轴后部上,定位横杆中部固接有驱动缺齿轮,耐热底座左部上侧转动式设有驱动横杆,驱动横杆后部固接有螺纹套筒,驱动横杆内部滑动式设有定位内嵌杆,定位内嵌杆后部转动式设有从动齿轮,从动齿轮与螺纹套筒通过螺纹滑动配合,驱动横杆内部与定位内嵌杆前部之间绕有第四复位弹簧,耐热底座内前后两侧上部都固接有限位横板,驱动横杆与耐热底座之间前后对称连接有定位皮带组件,定位皮带组件由两个皮带轮和皮带组成,一个皮带轮安装于驱动横杆外部上,另一个皮带轮转动式设有耐热底座右部上侧,皮带轮绕于两个皮带之间,定位皮带组件固接有固定底座,固定底座上滑动式设有横移立块,横移立块右侧面与固定底座右部之间前后对称绕接有第五复位弹簧,横移立块上部固接有第二复位导柱,第二复位导柱上滑动式设有用于夹紧薄膜的夹料横杆,第二复位导柱上绕有第六复位弹簧,第六复位弹簧一端与横移立块连接,第六复位弹簧另一端与夹料横杆连接,耐热底座后部右上侧滑动式设有顶位块,耐热底座内部与顶位块下部之间左右对称绕接有第七复位弹簧,耐热底座内前后两侧中部都固接有限位导杆,限位导杆上滑动式设有用于复位的限位块,限位块与定位皮带组件连接,限位块左侧面与限位导杆左部之间绕接有限位弹簧。

11.进一步,还包括有用于对薄膜限位的夹紧机构,夹紧机构包括有第一光电传感器、

第二光电传感器、伸缩电磁阀和夹料板,耐热底座后部左上侧设有第一光电传感器,耐热底座后部右上侧设有第二光电传感器,耐热底座左部中上侧设有伸缩电磁阀,伸缩电磁阀伸缩杆上连接有用于限位薄膜的夹料板。

12.进一步,还包括有电控箱,电控箱安装于耐热底座左部中后侧,电控箱内包括有开关电源、电源模块和控制模块,开关电源为该建筑材料铝塑板生产加工用覆膜装置供电,电源模块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮、停止按钮、压力传感器、温度传感器、第一光电传感器和第二光电传感器都与控制模块电性连接,加热模组、伸缩电磁阀、气泵和电动推杆都与控制模块通过外围电路连接。

13.与现有技术相比,本发明其显著进步在于:1、本发明向右拉动薄膜尾端合适长度,然后铝塑板放置在软胶吸盘被吸附固定,启动电动推杆的伸缩杆收缩,软胶吸盘带动铝塑板向下移动与薄膜接触,同时,再驱动加热模组运作发热使得薄膜包裹在铝塑板上,如此,方便人们对铝塑板进行覆膜,整齐性好,工作效率高,且不易出现褶皱。

14.2、本发明切割机构的作用下,升降横杆向上移动带动v字形切刀向上移动,v字形切刀向上移动对薄膜进行切断,如此,可方便人们裁断薄膜。

15.3、本发明夹紧机构的作用下,夹料板向下移动对薄膜进行限位,从而开始对铝塑板进行覆膜,如此,可避免覆膜时薄膜产生移动。

附图说明

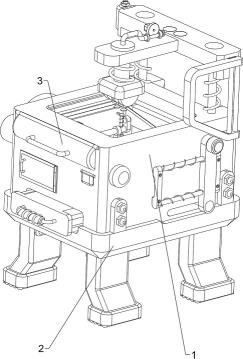

16.图1为本发明的立体结构示意图。

17.图2为本发明的第一种部分立体结构示意图。

18.图3为本发明的第二种部分立体结构示意图。

19.图4为本发明的升降机构的部分立体结构示意图。

20.图5为本发明吸附机构的部分立体结构示意图。

21.图6为本发明第三种部分立体结构示意图。

22.图7为本发明合并机构的第一种部分立体结构示意图。

23.图8为本发明合并机构的第二种部分立体结构示意图。

24.图9为本发明合并机构的第三种部分立体结构示意图。

25.图10为本发明切割机构的第一种部分立体结构示意图。

26.图11为本发明切割机构的第二种部分立体结构示意图。

27.图12为本发明a部分的放大示意图。

28.图13为本发明的第四种部分立体结构示意图。

29.图14为本发明铺膜机构的第一种部分立体结构示意图。

30.图15为本发明铺膜机构的第二种部分立体结构示意图。

31.图16为本发明铺膜机构的第三种部分立体结构示意图。

32.图17为本发明铺膜机构的第四种部分立体结构示意图。

33.图18为本发明夹紧机构的第一种部分立体结构示意图。

34.图19为本发明夹紧机构的第二种部分立体结构示意图。

35.图20为本发明的电路框图。

36.图21为本发明的电路原理图。

37.图中零部件名称及序号:1-耐热底座,2-固定底板,3-防护罩,4-电控箱,41-启动按钮,42-停止按钮,5-第一放置框,51-定位板,52-定位柱,53-第二放置框,6-加热模组,61-压力传感器,62-温度传感器,7-升降机构,71-安装罩,72-电动推杆,73-升降横板,74-第一复位导柱,75-第一复位弹簧,76-固定块,77-安装板,8-吸附机构,81-吸附座,82-缓冲弹簧,83-导气管,84-气泵,85-定向块,86-固定短轴,87-软胶吸盘,9-合并机构,91-固定底架,92-定位立板,93-连接柱,94-受力滚轮,95-定位架,96-第一连接块,97-驱动齿条,98-传动短轴,99-换向齿轮,910-从动齿条,911-第二连接块,912-第八复位弹簧,10-切割机构,101-定向杆,102-第二复位弹簧,103-升降横杆,104-v字形切刀,105-连接横架,106-加热底筒,107-活动连接架,108-第三复位弹簧,11-铺膜机构,111-保护罩,112-传动皮带组件,113-定位横杆,114-驱动缺齿轮,115-从动齿轮,116-驱动横杆,117-螺纹套筒,118-定位内嵌杆,119-第四复位弹簧,1110-定位皮带组件,1111-限位横板,1112-固定底座,1113-横移立块,1114-夹料横杆,1115-第五复位弹簧,1116-第二复位导柱,1117-第六复位弹簧,1118-顶位块,1119-第七复位弹簧,1120-限位块,1121-限位导杆,1122-限位弹簧,12-夹紧机构,121-第一光电传感器,122-第二光电传感器,123-伸缩电磁阀,124-夹料板。

具体实施方式

38.以下结合说明书附图进一步阐述本发明、并结合说明书附图给出本发明的实施例。

39.实施例1一种建筑材料铝塑板生产加工用覆膜装置,如图1-图5所示,包括有耐热底座1、固定底板2、防护罩3、启动按钮41、停止按钮42、第一放置框5、定位板51、定位柱52、第二放置框53、加热模组6、压力传感器61、温度传感器62、升降机构7和吸附机构8,耐热底座1下部通过螺栓的方式连接有固定底板2,耐热底座1左部上侧铰接式设有防护罩3,耐热底座1左侧面上前部固接有启动按钮41和停止按钮42,停止按钮42位于启动按钮41前侧,耐热底座1下部间隔固接有四个定位板51,定位板51上滑动式设有两根定位柱52,右方四根定位柱52之间固接有第二放置框53,左方四根定位柱52之间固接有第一放置框5,第一放置框5和第二放置框53都嵌入式设有加热模组6,加热模组6可实现对薄膜热塑在铝塑板上,第一放置框5右部后侧设有压力传感器61,左方加热模组6前部右侧设有温度传感器62,耐热底座1上设有升降机构7,升降机构7可实现带动铝塑板升降移动,升降机构7上设有吸附机构8,吸附机构8可实现对铝塑板吸附固定。

40.升降机构7包括有安装罩71、电动推杆72、升降横板73、第一复位导柱74、第一复位弹簧75、固定块76和安装板77,耐热底座1后侧面右部固接有安装罩71,安装罩71内通过螺栓的方式连接有电动推杆72,耐热底座1顶部右侧前后对称固接有第一复位导柱74,前后两侧第一复位导柱74之间滑动式设有升降横板73,第一复位导柱74上绕有第一复位弹簧75,第一复位弹簧75一端与耐热底座1连接,第一复位弹簧75另一端与升降横板73连接,电动推杆72伸缩杆上连接有固定块76,固定块76与升降横板73通过螺栓连接,升降横板73左侧面中部固接有安装板77。

41.吸附机构8包括有吸附座81、缓冲弹簧82、导气管83、气泵84、定向块85、固定短轴86和软胶吸盘87,安装板77左部滑动式设有吸附座81,安装板77底部左侧与吸附座81下部之间绕接有缓冲弹簧82,安装板77顶部右侧固接有气泵84,吸附座81下部转动式设有固定短轴86,固定短轴86前后两侧都固接有定向块85,定向块85下部设有软胶吸盘87,软胶吸盘87可实现对铝塑板吸附固定,两个软胶吸盘87与气泵84之间连接有导气管83。

42.人们按下电源总开关,将本装置上电,首先操作人员将一卷薄膜套于防护罩3内,向右拉动薄膜尾端合适长度,然后铝塑板放置在软胶吸盘87正下方,按动启动按钮41一次,启动按钮41发出信号,控制模块接收信号后控制气泵84工作,气泵84通过导气管83使得软胶吸盘87开始吸气,软胶吸盘87对铝塑板进行吸附固定,人们即可松开铝塑板,且控制模块接收信号后控制电动推杆72的伸缩杆收缩,电动推杆72的伸缩杆收缩带动固定块76向下移动,固定块76向下移动带动升降横板73向下移动,第一复位弹簧75被压缩,升降横板73向下移动带动安装板77向下移动,安装板77向下移动带动吸附座81向下移动,吸附座81向下移动带动软胶吸盘87向下移动,软胶吸盘87向下移动带动铝塑板向下移动,铝塑板向下移动与薄膜接触,缓冲弹簧82起到缓冲作用,同时,拉动第一放置框5和第二放置框53向内移动,第二放置框53与压力传感器61接触,压力传感器61发出信号,控制模块接收信号后控制加热模组6工作,加热模组6运作发热使得薄膜包裹在铝塑板上,人们再利用刀具剪断薄膜,温度传感器62对加热模组6温度进行监控,当温度传感器62检测到温度达到控制模块预设值,温度传感器62发出信号,控制模块接收信号后控制加热模组6停止,铝塑板覆膜完成后,按动停止按钮42一次,停止按钮42发出信号,控制模块接收信号后控制电动推杆72的伸缩杆伸长复位,固定块76带动升降横板73向上移动复位,电动推杆72的伸缩杆伸长复位完成后,控制模块控制气泵84停止,取下铝塑板进行后续处理,且拉动第一放置框5和第二放置框53向外移动复位。

43.实施例2在实施例1的基础之上,如图6-图9所示,还包括有合并机构9,合并机构9包括有固定底架91、定位立板92、连接柱93、受力滚轮94、定位架95、第一连接块96、驱动齿条97、传动短轴98、换向齿轮99、从动齿条910、第二连接块911和第八复位弹簧912,耐热底座1前侧面右部固接有固定底架91,固定底架91上滑动式设有定位立板92,耐热底座1下部右侧滑动式设有连接柱93,连接柱93与定位立板92固定连接,连接柱93还与第二放置框53固定连接,定位立板92上部转动式设有受力滚轮94,升降横板73前侧面固接有定位架95,定位架95与受力滚轮94配合,当定位架95向下移动与受力滚轮94接触时,定位立板92也就向左移动复位,第二放置框53后部左侧设有第一连接块96,第一连接块96下部通过焊接的方式连接有驱动齿条97,耐热底座1后部中下侧转动式设有传动短轴98,传动短轴98前部固接有换向齿轮99,换向齿轮99与驱动齿条97啮合,第一放置框5后部右侧设有第二连接块911,第二连接块911上部设有从动齿条910,从动齿条910与换向齿轮99啮合,定位立板92左侧面与定位架95左部之间上下对称绕接有第八复位弹簧912。

44.如图6、图10、图11和图12所示,还包括有切割机构10,切割机构10包括有定向杆101、第二复位弹簧102、升降横杆103、v字形切刀104、连接横架105、加热底筒106、活动连接架107和第三复位弹簧108,耐热底座1内侧面上部间隔固接有四个定向杆101,左右两侧定向杆101之间滑动式设有升降横杆103,升降横杆103顶部与定向杆101上部之间绕接有第二

复位弹簧102,前后两侧升降横杆103之间左右对称固接有v字形切刀104,v字形切刀104向上移动可实现切断薄膜,前后两侧升降横杆103右部之间固接有连接横架105,耐热底座1内右侧面下中部固接有加热底筒106,加热底筒106内装有适量惰性气体,加热底筒106内滑动式设有活动连接架107,活动连接架107与连接横架105固定连接,加热底筒106内部与活动连接架107下部之间绕接有第三复位弹簧108。

45.当人们按动启动按钮41一次,启动按钮41发出信号,控制模块接收信号后控制电动推杆72的伸缩杆收缩,升降横板73向下移动带动定位架95向下移动,定位架95向下移动与受力滚轮94接触,定位架95向下移动带动受力滚轮94向左移动,受力滚轮94向左移动带动定位立板92向左移动,第八复位弹簧912被压缩,定位立板92向左移动带动连接柱93向左移动,连接柱93向左移动带动第二放置框53向左移动,第二放置框53向左移动带动第一连接块96向左移动,第一连接块96向左移动带动驱动齿条97向左移动,驱动齿条97向左移动带动换向齿轮99正转,换向齿轮99正转带动从动齿条910向右移动,从动齿条910向右移动带动第二连接块911向右移动,第二连接块911向右移动带动第一放置框5向右移动,进而铝塑板覆膜完成后,按动停止按钮42一次,停止按钮42发出信号,控制模块接收信号后控制电动推杆72的伸缩杆伸长复位,升降横板73带动定位架95向上移动复位,定位架95向上移动与受力滚轮94脱离,因第八复位弹簧912的作用,定位立板92通过连接柱93带动第二放置框53向右移动复位,第一放置框5也就向左移动复位,如此,无需人们手动拉动第一放置框5和第二放置框53。

46.当第一放置框5和第二放置框53向内移动时,第二放置框53与压力传感器61接触,压力传感器61发出信号,控制模块接收信号后控制加热模组6工作,加热模组6对加热底筒106对发热,由于加热底筒106内存有适量惰性气体,惰性气体遇热开始膨胀,从而使得活动连接架107向上移动,第三复位弹簧108被压缩,活动连接架107向上移动带动连接横架105向上移动,连接横架105向上移动带动升降横杆103向上移动,第二复位弹簧102被压缩,升降横杆103向上移动带动v字形切刀104向上移动,v字形切刀104向上移动对薄膜进行切断,进而温度传感器62检测到温度达到控制模块预设值,温度传感器62发出信号,控制模块接收信号后控制加热模组6停止,惰性气体冷却回缩,因第三复位弹簧108的作用,活动连接架107带动连接横架105向下移动复位,因第二复位弹簧102的作用,升降横杆103带动v字形切刀104向下移动复位,如此,可方便人们裁断薄膜。

47.实施例3在实施例1和实施例2的基础之上,如图13-图17所示,还包括有铺膜机构11,铺膜机构11包括有保护罩111、传动皮带组件112、定位横杆113、驱动缺齿轮114、从动齿轮115、驱动横杆116、螺纹套筒117、定位内嵌杆118、第四复位弹簧119、定位皮带组件1110、限位横板1111、固定底座1112、横移立块1113、夹料横杆1114、第五复位弹簧1115、第二复位导柱1116、第六复位弹簧1117、顶位块1118、第七复位弹簧1119、限位块1120、限位导杆1121和限位弹簧1122,耐热底座1后侧面左部固接有保护罩111,耐热底座1后部左上侧转动式设有定位横杆113,定位横杆113后部与传动短轴98后部之间连接有传动皮带组件112,传动皮带组件112由两个皮带轮和皮带组成,一个皮带轮安装于定位横杆113后部,另一个安装于传动短轴98后部上,定位横杆113中部固接有驱动缺齿轮114,耐热底座1左部上侧转动式设有驱动横杆116,驱动横杆116后部固接有螺纹套筒117,驱动横杆116内部滑动式设有定位内嵌

杆118,定位内嵌杆118后部转动式设有从动齿轮115,从动齿轮115与螺纹套筒117通过螺纹滑动配合,驱动横杆116内部与定位内嵌杆118前部之间绕有第四复位弹簧119,耐热底座1内前后两侧上部都固接有限位横板1111,驱动横杆116与耐热底座1之间前后对称连接有定位皮带组件1110,定位皮带组件1110由两个皮带轮和皮带组成,一个皮带轮安装于驱动横杆116外部上,另一个皮带轮转动式设有耐热底座1右部上侧,皮带轮绕于两个皮带之间,定位皮带组件1110通过螺栓的方式连接有固定底座1112,固定底座1112上滑动式设有横移立块1113,横移立块1113右侧面与固定底座1112右部之间前后对称绕接有第五复位弹簧1115,横移立块1113上部固接有第二复位导柱1116,第二复位导柱1116上滑动式设有夹料横杆1114,夹料横杆1114可实现对薄膜夹紧从而向右拉动适量长度,第二复位导柱1116上绕有第六复位弹簧1117,第六复位弹簧1117一端与横移立块1113连接,第六复位弹簧1117另一端与夹料横杆1114连接,耐热底座1后部右上侧滑动式设有顶位块1118,耐热底座1内部与顶位块1118下部之间左右对称绕接有第七复位弹簧1119,耐热底座1内前后两侧中部都固接有限位导杆1121,限位导杆1121上滑动式设有限位块1120,限位块1120与定位皮带组件1110连接,限位块1120左侧面与限位导杆1121左部之间绕接有限位弹簧1122,当驱动缺齿轮114与从动齿轮115脱离时,因限位弹簧1122的作用,限位块1120可带动定位皮带组件1110反转复位。

48.如图13、图18和图19所示,还包括有夹紧机构12,夹紧机构12包括有第一光电传感器121、第二光电传感器122、伸缩电磁阀123和夹料板124,耐热底座1后部左上侧设有第一光电传感器121,耐热底座1后部右上侧设有第二光电传感器122,耐热底座1左部中上侧设有伸缩电磁阀123,伸缩电磁阀123伸缩杆上连接有夹料板124,当夹料板124向下移动时可实现对薄膜进行限位。

49.初始时,前后两侧夹料横杆1114配合对薄膜夹住,当第一放置框5和第二放置框53向内移动时,换向齿轮99正转带动传动短轴98正转,传动短轴98正转带动传动皮带组件112正转,传动皮带组件112正转带动定位横杆113正转,定位横杆113正转带动驱动缺齿轮114正转,驱动缺齿轮114正转带动从动齿轮115反转,从动齿轮115反转通过螺纹套筒117同时向后移动,从动齿轮115向后移动带动定位内嵌杆118向后移动,第四复位弹簧119被压缩,定位内嵌杆118向后移动卡入驱动横杆116内,驱动横杆116对定位内嵌杆118限位,从动齿轮115也就停止向后移动,进而铝塑板覆膜完成后,第二放置框53向右移动复位,传动短轴98通过传动皮带组件112带动定位横杆113反转,驱动缺齿轮114反转带动从动齿轮115正转,从动齿轮115正转通过螺纹套筒117同时向前移动,从动齿轮115带动定位内嵌杆118向前复位,第四复位弹簧119起到助力作用,当从动齿轮115向前移动最大行程,驱动缺齿轮114继续带动从动齿轮115正转,从动齿轮115正转带动螺纹套筒117正转,螺纹套筒117正转带动驱动横杆116正转,驱动横杆116正转带动定位皮带组件1110正转,定位皮带组件1110正转带动固定底座1112向右移动,且定位皮带组件1110正转还带动限位块1120向左移动,限位弹簧1122被压缩,固定底座1112向右移动带动横移立块1113向右移动,横移立块1113向右移动带动夹料横杆1114向右移动,夹料横杆1114向右移动带动薄膜向右移动,从而一块铝塑板再次覆膜完成,v字形切刀104向上移动对薄膜切断,同时,右方v字形切刀104与顶位块1118接触,右方v字形切刀104带动顶位块1118向上移动,第四复位弹簧119被压缩,顶位块1118向上移动通过第五复位弹簧1115使得夹料横杆1114移动至限位横板1111上方,第

六复位弹簧1117被压缩,进而驱动缺齿轮114继续正转与从动齿轮115脱离,因限位弹簧1122的作用,限位块1120向右移动复位带动定位皮带组件1110反转复位,固定底座1112也就带动夹料横杆1114向左移动复位,夹料横杆1114向左移动最大行程,因第六复位弹簧1117的作用,夹料横杆1114向下移动复位,且v字形切刀104向下移动复位,因第四复位弹簧119的作用,顶位块1118向下移动复位,如此,无需人们手动拉动薄膜。

50.当横移立块1113向右移动与第二光电传感器122对应,第二光电传感器122发出信号,控制模块接收信号后控制伸缩电磁阀123的伸缩杆伸长,伸缩电磁阀123的伸缩杆伸长带动夹料板124向下移动,夹料板124向下移动对薄膜进行限位,从而开始对铝塑板进行覆膜,进而横移立块1113向左移动复位与第一光电传感器121对应,第一光电传感器121发出信号,控制模块接收信号后控制伸缩电磁阀123的伸缩杆收缩复位,夹料板124也就向上移动复位,如此,可避免覆膜时薄膜产生移动。

51.如图2、图20和图21所示,还包括有电控箱4,电控箱4安装于耐热底座1左部中后侧,电控箱4内包括有开关电源、电源模块和控制模块,开关电源为该建筑材料铝塑板生产加工用覆膜装置供电,电源模块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮41、停止按钮42、压力传感器61、温度传感器62、第一光电传感器121和第二光电传感器122都与控制模块电性连接,加热模组6、伸缩电磁阀123、气泵84和电动推杆72都与控制模块通过外围电路连接。

52.最后,有必要说明的是:上述内容仅用于帮助理解本发明的技术方案,不能理解为对本发明保护范围的限制;本领域技术人员根据本发明的上述内容所做出的非本质改进和调整,均属本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1