一种废旧车载储氢瓶回收装置及回收工艺的制作方法

1.本发明属于混合动力新能源汽车用供氢系统技术领域,具体涉及一种废旧车载储氢瓶回收装置及回收工艺,用于废旧车载碳纤维复合材料储氢瓶的回收。

背景技术:

2.当前氢能源正迈向规范化及规模化发展阶段,氢燃料汽车作为氢能源发展的有效突破口,必然会使用到储存氢气的碳纤维储氢瓶。另一方面,随着氢燃料汽车使用规模逐渐的扩大及储氢瓶安全使用寿命的终结,车载氢气瓶的回收也会变得尤为重要。然而,现有回收装置要么对装置要求过高,要么在回收过程中产生粉尘颗粒物以及废气污染空气等。

技术实现要素:

3.针对现有技术中存在的不足,本发明的目的在于提供一种结构简单、使用方便的废旧车载储氢瓶回收装置,实现对废旧储氢瓶环保、批量、高效地处理,本发明还提供了一种废旧车载储氢瓶回收工艺。

4.为实现上述目的,本发明的技术方案为:一种废旧车载储氢瓶回收装置,包括反应池、喷淋机构、干燥箱、溶剂回收机构和循环泵,所述喷淋机构安装在反应池的上端,干燥箱位于反应池的下方,反应池通过管道与干燥箱连通,干燥箱通过管道与溶剂回收机构连通,循环泵的一端与溶剂回收机构连通,循环泵的另一端与喷淋机构连通。

5.进一步的,所述回收装置还包括增高台架和反应池支架,反应池支架的底端安装在增高台架的上方,反应池连接在反应池支架的顶端,干燥箱位于增高台架的下方,反应池的底部设有混合料出料口,混合料出料口通过混合料出料管道穿过增高台架与干燥箱连通。

6.进一步的,所述反应池的外周设有防护隔热罩,防护隔热罩与反应池之间设有加热腔,反应池内部设有反向防护罩,反向防护罩位于反应池中心位置。

7.进一步的,所述反应池内设有若干个储氢瓶固定桩,储氢瓶固定桩分布设置在反向防护罩的周围,反向防护罩内设有若干个超声波换能器和超声波电源,超声波换能器设置在反向防护罩的内壁上,超声波换能器下端与超声波电源连接。

8.进一步的,所述干燥箱内设有固定加热板和树脂收集盘,固定加热板上下交错连接在干燥箱的内壁上,树脂收集盘放置在固定加热板上,干燥箱的右上方设有蒸汽出口,蒸汽出口穿过增高台架与蒸汽管道连接,蒸汽管道远离蒸汽出口的一端溶剂回收机构连接。

9.进一步的,所述溶剂回收机构包括壳体和冷凝管,冷凝管位于壳体中,冷凝管的下端设有冷却液进口,冷凝管的上端设有冷却液出口,冷却液进口和冷却液出口均穿出壳体,冷凝管通过冷却液进口和冷却液出口与外部冷却系统连通。

10.进一步的,所述喷淋机构可拆卸式装配在反应池的上方,喷淋机构内均匀设有喷淋头,喷淋机构上方设有有机溶剂进料口,有机溶剂进料口与喷淋头连通,有机溶剂进料口的一端设有水蒸气出口,有机溶剂进料口的另一端设有有机溶剂管道。

11.进一步的,所述溶剂回收机构的底部设有溶剂出料口,溶剂出料口通过有机溶剂管道#段与循环泵连通,循环泵上端通过有机溶剂管道#段和有机溶剂管道与有机进料口连接。

12.基于上述废旧车载储氢瓶回收装置,本发明还涉及一种废旧车载储氢瓶回收工艺,所述废旧车载储氢瓶回收工艺为:将待处理废旧车载储氢瓶固定于储氢瓶固定桩上,通过喷淋机构向反应池中加入60l混合料,其中高锰酸氧化剂浓度选为50%,加入量为200升,二氯甲烷溶剂加入量为400升,并启动循环加热油将反应池温度加热升至90℃,并开启超声波换能器,反应个小时后完成环氧树脂的溶解,将反应后的混合液体放入干燥箱中,然后开启固定加热板加热至130℃以回收裂解后的树脂,同时溶剂挥发至溶剂回收机构中,在冷凝管中冷凝液的作用下冷凝成液体被后期循环利用。

13.进一步的,所述废旧车载储氢瓶回收工艺具体过程包括:

14.第一步:关闭所有手动阀,打开喷淋机构,并将待处理的废旧车载储氢瓶固定于储氢瓶固定桩上;

15.第二步:将催化剂与有机溶剂混合溶液倒入反应池中,并将喷淋机构盖住反应池;

16.第三步:将热油进口与冷油出口接入外部热油循环系统,加热腔内部热油对反应池进行加热;

17.第四步:打开超声波电源超声波换能器开始工作,直至树脂溶解完全;

18.第五步:打开混合料出口处的混合料出口手动阀,使反应后的混合液体流入干燥箱内部的树脂收集盘中,混合液体充满最上端一个树脂收集盘后,混合液体会继续流入次最上端的树脂收集盘中,依次进行下去直到树脂全部流入干燥箱;

19.第六步:打开水蒸气出口,加热腔继续加热,将反应后的纤维干燥;

20.第七步:待树脂全部流入干燥箱后,打开蒸汽进口手动阀,并关闭混合料出口手动阀,然后启动固定加热板,温度升至合适温度,将溶剂蒸发完全;

21.第八步:待溶剂蒸发完全后,关闭蒸汽进口手动阀,并通过抽推把手将树脂收集盘取出,并收集树脂。

22.第九步:将冷凝管、冷却液进口及冷却液出口接入冷却液接口,待蒸汽进入溶剂回收机构冷凝,该溶剂以备二次使用;

23.第十步:第九步完成后,关闭蒸汽进口手动阀,并打开废气收集口手动阀,以将废气排入废气回收站;

24.第十一步:第二次处理废旧储氢气瓶,打开喷淋机构,将待处理废旧储氢气瓶固定在储氢瓶固定桩上;

25.第十二步:打开溶剂出料口手动阀,打开水蒸气阻断手动阀,关闭水蒸气出口手动阀;

26.第十三步:通过溶剂回收机构观察口加入消耗性氧化剂;

27.第十四步:打开循环泵,将溶剂与消耗性氧化剂通过喷淋机构注入到反应池中,进入下一次废旧储氢瓶处理过程。

28.采用本发明技术方案的优点为:

29.本发明采用功能模块化方案处理废旧储氢气瓶,工艺简单环保高效,处理过程实现流水化操作,其中处理过程中产生的废气可通过废气口连接废气收集器集中回收。

附图说明

30.下面结合附图和具体实施方式对本发明作进一步详细的说明:

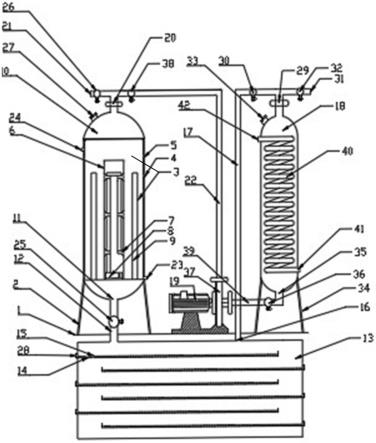

31.图1为本发明废旧车载储氢瓶回收装置结构示意图;

32.图2为本发明反应池俯视示意图;

33.图3为本发明喷淋机构示意图;

34.图4为本发明回收工艺流程图。

35.上述图中的标记分别为:1、增高台架;2、反应池支架;3、反应池;4、外隔热防护罩;5、加热腔;6、反向防护罩;7、换能器;8、超声波电源;9、储氢瓶固定桩;10、喷淋机构;11、混合料出料口;12、混合料出料管道;13、干燥箱;14、固定加热板;15、树脂收集盘;16、蒸汽出口;17、蒸汽管道;18、溶剂回收机构;19、循环泵;20、有机溶剂进料口;21、水蒸气出口;22、有机溶剂管道;23、热油进口;24、冷油出口;25、混合料出口手动阀;26、水蒸气出口手动阀;27、反应池观察口;28、抽推把手;29、蒸汽进口;30、蒸汽进口手动阀;31、废气收集口;32、废气收集口手动阀;33、有机溶剂回收机构观察口;34、溶剂回收装置支架;35、溶剂出料口;36、溶剂出料口手动阀;37、有机溶剂管道1#段;38、水蒸气阻断手动阀;39、有机溶剂管道2#段、40、冷凝管;41、冷却液进口;42、冷却液出口。

具体实施方式

36.在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.如图1至图4所示,一种废旧车载储氢瓶回收装置,包括反应池3、喷淋机构10、干燥箱13、溶剂回收机构18和循环泵19,所述喷淋机构10安装在反应池3的上端,干燥箱13位于反应池3的下方,反应池3通过管道与干燥箱13连通,干燥箱13通过管道与溶剂回收机构18连通,循环泵19的一端与溶剂回收机构18连通,循环泵19的另一端与喷淋机构10连通。本发明采用功能模块化方案处理废旧储氢气瓶,工艺简单环保高效,处理过程实现流水化操作,其中处理过程中产生的废气可通过废气口连接废气收集器集中回收。

38.回收装置还包括增高台架1和反应池支架2,反应池支架2的底端安装在增高台架1的上方,反应池3连接在反应池支架2的顶端,干燥箱13位于增高台架1的下方,反应池3的底部设有混合料出料口11,混合料出料口11通过混合料出料管道12穿过增高台架1与干燥箱13连通。混合料出料管道12靠近混合料出口端11设有混合料出口手动阀25。

39.反应池3的外周设有防护隔热罩4,防护隔热罩4与反应池3之间设有加热腔5,反应池3内部设有反向防护罩6,反向防护罩6位于反应池3中心位置。防护隔热罩4右下端设有热油进口23,防护隔热罩4左上端设有冷油出口24。

40.反应池3内设有若干个储氢瓶固定桩9,储氢瓶固定桩9分布设置在反向防护罩6的周围,反向防护罩6内设有若干个超声波换能器7和超声波电源8,超声波换能器7设置在反向防护罩6的内壁上,超声波换能器7下端与超声波电源8连接。

41.干燥箱13内设有固定加热板14和树脂收集盘15,固定加热板14上下交错连接在干

燥箱13的内壁上,树脂收集盘15放置在固定加热板14上,干燥箱13的右上方设有蒸汽出口16,蒸汽出口16穿过增高台架1与蒸汽管道17连接,蒸汽管道17远离蒸汽出口16的一端溶剂回收机构18连接。树脂收集盘15的一端设有抽推把手28,方便树脂收集盘15的取出和放入。

42.溶剂回收机构18包括壳体43和冷凝管40,冷凝管40位于壳体43中,冷凝管40的下端设有冷却液进口41,冷凝管40的上端设有冷却液出口42,冷却液进口41和冷却液出口42均穿出壳体43,冷凝管40通过冷却液进口41和冷却液出口42与外部冷却系统连通。溶剂回收机构18顶端设有蒸汽进口29,蒸汽进口29左端设有蒸汽进口手动阀30,蒸汽进口29右端设有废气收集口31,废气收集口31设有废气收集口手动阀32,蒸汽进口29侧端设有有机溶剂回收机构观察口33,溶剂回收机构18下方连接有溶剂回收机构支架34。

43.喷淋机构10可拆卸式装配在反应池3的上方,喷淋机构10内均匀设有喷淋头,喷淋机构10上方设有有机溶剂进料口20,有机溶剂进料口20与喷淋头连通,有机溶剂进料口20的一端设有水蒸气出口21,有机溶剂进料口20的另一端设有有机溶剂管道22。水蒸气出口21设有水蒸气出口手动阀26,喷淋机构10侧围设有反应池观察口27。

44.溶剂回收机构18的底部设有溶剂出料口35,溶剂出料口35通过有机溶剂管道2#段39与循环泵19连通,循环泵19上端通过有机溶剂管道1#段37和有机溶剂管道22与有机进料口20连接。有机溶剂管道1#段37靠近有机进料口20设有水蒸气阻断手动阀38,溶剂出料口35一端设有溶剂出料口手动阀36。

45.增高台架1的左上端连接有反应池支架2,反应池支架2上方连接反应池3,反应池3外周设有防护隔热罩4,防护隔热罩4与反应池3之间设有加热腔5,反应池3内部设有反向防护罩6,反向防护罩6设有若干个超声波换能器7,超声波换能器7下端连接超声波电源8,反向防护罩6底端周围设有若干个储氢瓶固定桩9,反应池3上端连接喷淋机构10,反应池3下端设有混合料出料口11,混合料出料口11连接有混合料出料管道12,混合料出料管道12穿过增高台架1连接干燥箱13,干燥箱13用于对树脂的收集,干燥箱13内部设有若干个交错的固定加热板14,固定加热板14上放有树脂收集盘15,干燥箱13右上方设有蒸汽出口16,蒸汽出口16穿过增高台架1连接蒸汽管道17,蒸汽管道17远离蒸汽出口16端连接溶剂回收机构18,溶剂回收机构18底部连接有循环泵19。

46.废旧车载储氢瓶待处理部分主要是:增强相纤维和基体相环氧树脂,其中:增强相纤维为:碳纤维、玻璃纤维;基体相环氧树脂为:双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚环氧树脂、脂肪族缩水甘油醚环氧树脂、缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂、脂环族环氧树脂、杂环型和混合型环氧树脂。

47.本发明采用功能模块化方案处理废旧储氢气瓶,工艺简单环保高效,处理过程实现流水化操作,其中过程中废气可通过废气口连接废气收集器集中回收。

48.本发明还涉及一种废旧车载储氢瓶回收工艺,将待处理废旧车载储氢瓶固定于储氢瓶固定桩9上,通过喷淋机构10向反应池3中加入60l混合料,其中高锰酸氧化剂浓度选为50%,加入量为200升,二氯甲烷溶剂加入量为400升,并启动循环加热油将反应池温度加热升至90℃,并开启超声波换能器,反应3个小时后完成环氧树脂的溶解,将反应后的混合液体放入干燥箱中,然后开启固定加热板14加热至130℃以回收裂解后的树脂,同时溶剂挥发至溶剂回收机构18中,在冷凝管中冷凝液的作用下冷凝成液体被后期循环利用。

49.混合料为:氧化剂与溶剂混合液;氧化剂为:高锰酸、高氯酸、高碘酸中的一种或几

种;高锰酸浓度为40-60%,高氯酸浓度为40-75%,所高碘酸浓度为30-75%。溶剂为:丙醇、丁醇、丙二醇甲醚、丙二醇乙醚、丙二醇丁醚、二氯甲烷、三氯甲烷、乙酸乙酯其中的一种或几种。氧化剂与溶剂体积比在0.01-0.6:1,处理温度优选30-120℃。

50.废旧车载储氢瓶回收工艺具体过程包括:

51.第一步:关闭所有手动阀,打开喷淋机构10,并将待处理的废旧车载储氢瓶固定于储氢瓶固定桩9上;

52.第二步:将催化剂与有机溶剂混合溶液倒入反应池3中,并将喷淋机构10盖住反应池3;

53.第三步:将热油进口23与冷油出口24接入外部热油循环系统,加热腔5内部热油对反应池3进行加热;

54.第四步:打开超声波电源8超声波换能器开始工作,直至树脂溶解完全;

55.第五步:打开混合料出口处的混合料出口手动阀,使反应后的混合液体流入干燥箱13内部的树脂收集盘15中,混合液体充满最上端一个树脂收集盘15后,混合液体会继续流入次最上端的树脂收集盘15中,依次进行下去直到树脂全部流入干燥箱13;

56.第六步:打开水蒸气出口21,加热腔5继续加热,将反应后的纤维干燥;

57.第七步:待树脂全部流入干燥箱13后,打开蒸汽进口手动阀30,并关闭混合料出口手动阀25,然后启动固定加热板14,温度升至合适温度,将溶剂蒸发完全;

58.第八步:待溶剂蒸发完全后,关闭蒸汽进口手动阀30,并通过抽推把手28将树脂收集盘15取出,并收集树脂。

59.第九步:将冷凝管、冷却液进口及冷却液出口接入冷却液接口,待蒸汽进入溶剂回收机构18冷凝,该溶剂以备二次使用;

60.第十步:第九步完成后,关闭蒸汽进口手动阀30,并打开废气收集口手动阀32,以将废气排入废气回收站;

61.第十一步:第二次处理废旧储氢气瓶,打开喷淋机构10,将待处理废旧储氢气瓶固定在储氢瓶固定桩9上;

62.第十二步:打开溶剂出料口手动阀36,打开水蒸气阻断手动阀38,关闭水蒸气出口手动阀26;

63.第十三步:通过溶剂回收机构观察口33加入消耗性氧化剂;

64.第十四步:打开循环泵19,将溶剂与消耗性氧化剂通过喷淋机构10注入到反应池3中,进入下一次废旧储氢瓶处理过程。

65.第n+1次≥1处理方式区别与第一次的地方:溶剂可通过循环泵从溶剂回收机构18转入反应池3中。

66.以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1