一种大厚度球形有机玻璃整体注塑成型工装及其成型方法与流程

1.本发明涉及载人潜水器技术领域,尤其是一种大厚度球形有机玻璃整体注塑成型工装及其成型方法。

背景技术:

2.全通透球形载人舱是全通透载人潜水器的重要组成部分,在国内还是一片空白,而大深度的全通透球形载人舱在国外也鲜有提及。采用大尺度全通透耐压结构作为载人潜水器载人舱,驾驶员视野可得到极大提升,更加有利于在深海环境开展搜索、调查、检测、打捞、施工以及旅游观光等应用,是当前载人潜水器最重要的技术发展方向之一。

3.全通透球形载人舱耐压结构为有机玻璃,由于有机玻璃强度、硬度、脆性等方面的特性,有机玻璃与有机玻璃之间并不能焊接。现有技术中,国外市场主流的全通透载人舱采用的是半球冠型结合五边形的粘接形式,而整球注塑成型则是安全性最高的结构形式。

4.现有技术中,有机玻璃成型方法主要有热弯成型和注塑成型两种。大厚度有机玻璃球形载人舱整体成型至少存在以下问题:

5.1)现有的热弯成型方法只能应用于大开口的半球形成型,达不到整球的成型要求,且热弯成型相当于二次成型,受高温成型影响,材料物理性能容易发生改变;

6.2)在注塑成型方法中,大厚度有机玻璃固化成型时间长,受温度影响很大;并且在固化过程中容易因工装密封性不好导致的漏水或是热传导慢导致爆聚现象,并极易形成多气泡、破碎、开裂。

技术实现要素:

7.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的大厚度球形有机玻璃整体注塑成型工装及其成型方法,从而实现了大厚度球形有机玻璃的整体注塑成型,大大助力于大深度载人潜水器载人舱的整体成型,简单方便实用,便于拆装和重复使用,实用性好。

8.本发明所采用的技术方案如下:

9.一种大厚度球形有机玻璃整体注塑成型工装,包括载体,所述载体内固定放置有开口朝上的外模,外模内部间隔套设有开口朝上的内模;所述外模和内模均为球形壳体结构并同心设置,外模和内模的间隔之间注塑有机玻璃预聚物;所述外模和载体间隔之间、以及内模内部分别填充流动的冷却水。

10.作为上述技术方案的进一步改进:

11.所述外模和内模顶部开口端共同安装有环形结构的盖板,内模通过盖板与外模衔接安装;所述盖板上开设有两个或以上通孔,一个或以上通孔处安装有注塑管,通过注塑管向内模和外模间隔空间内注塑有机玻璃预聚物,其余通孔用于间隔空间的透气。

12.所述外模和内模球心重合,外模和内模之间构成厚度一致的间隔;所述内模顶部开口处向上延伸有柱形部,柱形部顶端与盖板贴合锁装。

13.所述内模由偶数个相同的模瓣沿着周向拼接构成,相邻模瓣之间通过紧固件锁装,多个模瓣一端共同与盖板锁装,多个模瓣另一端共同安装有球冠体;相互贴合的模瓣之间压装有密封垫,模瓣与球冠体贴合处压装有密封圈;所述内模外壁面上还整体敷设有耐高温薄膜。

14.单个模瓣的结构为:包括球面瓣片,球面瓣片弯折延伸有柱形瓣片,沿着球面瓣片和柱形瓣片边缘处向内弯折延伸有内法兰边;相邻模瓣的内法兰边相互贴合锁装。

15.单个模瓣内壁面上均设置有拉环,相对设置模瓣的拉环共同安装脱模组件。

16.所述外模由两个相对设置的半球形结构拼接构成;单个半球形结构边缘处均向外弯折延伸有外法兰边,两个半球形结构的外法兰边相互贴合并通过紧固件锁装。

17.所述内模开口处沿周向插装有多个内进水管和多个内抽排水管,内抽排水管底端伸至内模底部,内进水管底端位于内模开口处;所述内模球心处设有水泵;

18.所述外模与载体间隔的上部沿周向插装有多个外进水管,载体底部侧面连通安装有多个外排水管,载体内壁面上还安装有多个水泵。

19.所述载体为正方体型的壳体结构,载体内底面安装有支座,支座顶部设置为与外模外壁面相配的内凹结构,外模支承于支座顶部;

20.所述外模与载体间隔之间、外模与内模间隔之间、以及内模内部,均设置有温度传感器。

21.一种所述的大厚度球形有机玻璃整体注塑成型工装的成型方法,包括如下步骤:

22.准备满足asme规范的有机玻璃预聚物,准备温度控制范围在0~60℃的温控室;

23.将球冠体和偶数个模瓣通过紧固件锁装组合成内模,并在内模外壁面上敷设耐高温薄膜;在内模外部套设拼装外模,在外模和内模开口处锁装盖板,构成相互间隔的内外球体;

24.在载体中固定放置上述内外球体,并使得盖板位于顶部;

25.在载体和外模之间、以及内模内部分别布设冷却水的循环系统;

26.经过注塑管向外模和内模的间隔之间快速注塑有机玻璃预聚物,采用一体浇注方式,整体进行固化,同时循环管路中的冷却水开始循环,此时冷却水的温度保持在60~70℃;

27.待注塑完成,在固化过程中将冷却水的保持温度逐步降至室温;冷却水持续循环,直至有机玻璃预聚物固化成型为球形有机玻璃;

28.进行成型工装的拆卸:清除冷却水,并拆除载体;

29.充分利用有机玻璃的热膨胀效应,将固化成型有球形有机玻璃的外模、内模整体移入温控室中,并保持环境室温为0~10℃,脱除外模;

30.保持温控室环境温度为50~60℃,在内模相对设置的模瓣之间安装脱模组件,在松开相应紧固件之后,通过脱模组件使得两个模瓣相向移动实现脱模;

31.采用机加工、退火工序对球形有机玻璃进行处理,获得全通透载人舱。。

32.本发明的有益效果如下:

33.本发明结构紧凑、合理,操作方便,通过内外间隔布设的内模、外模构成成型的腔体,外模与载体间隔之间以及内模内部作为冷却水的循环空间,从而实现大厚度球形有机玻璃的整体成型,并通过内外壁的同步热传导实现温度的控制,大大助力于大深度载人潜

水器载人舱的整体成型;本发明的整体注塑成型工装简单方便实用,便于拆装和重复使用,实用性好;

34.本发明还包括如下优点:

35.内模为多瓣型结构,不仅实现了与外模相配来整体成型球形,多瓣型结构的使用同温控室环境温度的控制相结合,也便于脱模以及脱模后的无损取出,并且能够重复利用;偶数个模瓣的设置,便于脱模结构的使用,助力于模瓣的顺利脱模;

36.由密封垫、密封圈构成内模组装时的水密结构,而组装后外壁面上的耐高温薄膜则作为内模的冗余密封,构成双道密封。

附图说明

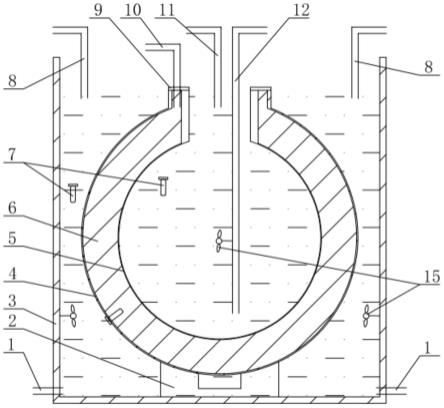

37.图1为本发明的结构示意图。

38.图2为本发明内模、外模的配装示意图。

39.图3为图2的爆炸图。

40.图4为图3中a处的局部放大图。

41.图5为本发明单个模瓣的结构示意图。

42.图6为图5中b处的局部放大图。

43.图7为本发明内模脱模示意图。

44.图8为本发明脱模组件的结构示意图。

45.其中:1、外排水管;2、支座;3、载体;4、外模;5、内模;6、有机玻璃预聚物;7、温度传感器;8、外进水管;9、盖板;10、注塑管;11、内进水管;12、内抽排水管;13、小密封圈;14、大密封圈;15、水泵;16、密封垫;

46.41、外法兰边;

47.51、模瓣;52、球冠体;53、脱模组件;

48.511、球面瓣片;512、内法兰边;513、柱形瓣片;514、拉环;

49.531、中间件;532、侧杆;533、拉钩;

50.91、通孔。

具体实施方式

51.下面结合附图,说明本发明的具体实施方式。

52.如图1所示,本实施例的一种大厚度球形有机玻璃整体注塑成型工装,包括载体3,载体3内固定放置有开口朝上的外模4,外模4内部间隔套设有开口朝上的内模5;外模4和内模5均为球形壳体结构并同心设置,外模4和内模5的间隔之间注塑有机玻璃预聚物6;外模4和载体3间隔之间、以及内模5内部分别填充流动的、温度可控的冷却水;通过内外间隔布设的内模5、外模4构成成型的腔体,外模4与载体3间隔之间以及内模5内部作为冷却水的循环空间,从而实现大厚度球形有机玻璃的整体成型,并通过内外壁的同步热传导实现温度的控制。

53.本实施例中,流动的冷却水不仅起到冷却的作用,而且亦具有保温作用。

54.本实施例中,外模4的内直径、内模5的外直径分别与球形有机玻璃的外径、内径一致。

55.外模4和内模5顶部开口端共同安装有环形结构的盖板9,内模5通过盖板9与外模4衔接安装;

56.本实施例中,盖板9与外模4、内模5之间分别压装有相应的小密封圈13,以保证衔接的密封性。

57.如图2和图3所示,盖板9上开设有两个或以上通孔91,一个或以上通孔91处安装有注塑管10,通过注塑管10向内模5和外模4间隔空间内注塑有机玻璃预聚物6,其余通孔91用于间隔空间的透气。

58.外模4和内模5球心重合,外模4和内模5之间构成厚度一致的间隔;内模5顶部开口处向上延伸有柱形部,柱形部顶端与盖板9贴合锁装。

59.内模5由偶数个相同的模瓣51沿着周向拼接构成,相邻模瓣51之间通过紧固件锁装,多个模瓣51一端共同与盖板9锁装,多个模瓣51另一端共同安装有球冠体52;相互贴合的模瓣51之间压装有密封垫16,模瓣51与球冠体52贴合处亦压装有密封圈,从而可靠保证内模5的水密性;内模5外壁面上还整体敷设有耐高温薄膜。

60.本实施例中,由密封垫16、密封圈构成内模5组装时的水密结构,而组装后外壁面上的耐高温薄膜则作为内模5的冗余密封,构成双道密封。

61.内模5为多瓣型结构,不仅实现了与外模4相配来整体成型球形,多瓣型的结构也便于脱模以及脱模后的无损取出,并且能够重复利用;偶数个模瓣51的设置,便于脱模结构的使用,助力于模瓣51的顺利脱模。

62.如图5所示,单个模瓣51的结构为:包括球面瓣片511,球面瓣片511弯折延伸有柱形瓣片513,沿着球面瓣片511和柱形瓣片513边缘处向内弯折延伸有内法兰边512;相邻模瓣51的内法兰边512相互贴合锁装。

63.单个模瓣51内壁面上均设置有拉环514,相对设置模瓣51的拉环514共同安装脱模组件53,如图6和图7所示。

64.本实施例中,如图8所示,脱模组件53的结构为:包括中间件531,中间件531两端分别螺旋锁装有侧杆532,两端侧杆532端头分别固装有拉钩533,拉钩533与内模5模瓣51内侧对应的拉环514配装;中间件531上开设旋向相反的螺纹,分别与侧杆532相配,通过中间件531的旋动,使得两侧侧杆532同步外伸或同步内收。

65.外模4由两个相对设置的半球形结构拼接构成;单个半球形结构边缘处均向外弯折延伸有外法兰边41,如图4所示,两个半球形结构的外法兰边41相互贴合并通过紧固件锁装。

66.本实施例中,两个半球形结构的外法兰边41之间贴合安装有大密封圈14;大密封圈14为与外法兰边41仿形的u型结构,从而保证外模4的水密性。

67.内模5开口处沿周向插装有多个内进水管11和多个内抽排水管12,内抽排水管12底端伸至内模5底部,内进水管11底端位于内模5开口处;内模5球心处设有水泵15,通过促进内模5内部水流的流动,来保证内部水温的均匀;

68.外模4与载体3间隔的上部沿周向插装有多个外进水管8,载体3底部侧面连通安装有多个外排水管1,载体3内壁面上还安装有多个水泵15,使得水流动交换,以保证水温均匀。

69.排水管位于进水管的下方,并且排水管位于底部,从而助力于冷却水的可靠循环

流动,使得热量能够被顺利带出,助力于保证有机玻璃的固化冷却。

70.载体3为正方体型的壳体结构,载体3内底面安装有支座2,支座2顶部设置为与外模4外壁面相配的内凹结构,外模4支承于支座2顶部,实现外模4的承载和固定;

71.外模4与载体3间隔之间、外模4与内模5间隔之间、以及内模5内部,均设置有温度传感器7,结合冷却水的流动、循环速度,从而有效助力于实时闭环控制水温,进而可靠控制有机玻璃预聚物6的固化温度,提升成型的可靠性和成功率。

72.本实施例中,内模5和外模4的材质均为铝合金,不仅有效保证了工装整体的结构强度,而且通过其优良的吸热导热性能,能够将有机玻璃固化产生的热量及时传导至流动的冷却水中;

73.本实施例中,载体3为无机玻璃构成的透明箱体,用于实时观测内部情况,同时其作为容器,装载配装有内模5的外模4以及冷却水。

74.本实施例的大厚度球形有机玻璃整体注塑成型工装的成型方法,包括如下步骤:

75.准备满足asme规范的有机玻璃预聚物6,准备温度控制范围在0~60℃的温控室;

76.将球冠体52和偶数个模瓣51,结合密封垫16、密封圈通过紧固件锁装组合成内模5,并在内模5外壁面上敷设耐高温薄膜;在内模5外部套设拼装外模4,在外模4和内模5开口处锁装盖板9,构成相互间隔的内外球体,并同时在内模5内部、内模5和外模4之间布设温度传感器7;

77.在载体3中固定放置上述内外球体,由载体3内底面的支座2支承限位,并使得盖板9位于顶部,在载体3内布设温度传感器7;

78.在载体3和外模4之间、以及内模5内部分别布设冷却水的循环系统,并在内模5内部、外模4和载体3之间分别布设水泵15;

79.经过注塑管10向外模4和内模5的间隔之间快速注塑有机玻璃预聚物6,采用一体浇注方式,整体进行固化,以保证球壳壁厚均匀和材料物理性能,同时循环管路中的冷却水开始循环,此时冷却水的温度保持在60~70℃;

80.待注塑完成,在固化过程中将冷却水的保持温度逐步降至室温;冷却水持续循环,直至有机玻璃预聚物6固化成型为球形有机玻璃;

81.进行成型工装的拆卸:清除冷却水,并拆除载体3;

82.充分利用有机玻璃的热膨胀效应,将固化成型有球形有机玻璃的外模4、内模5整体移入温控室中,并保持环境室温为0~10℃,脱除外模4;

83.保持温控室环境温度为50~60℃,在内模5相对设置的模瓣51之间安装脱模组件53,在松开相应紧固件之后,通过脱模组件53使得两个模瓣51相向移动实现脱模;

84.本实施例中,有机玻璃材料受热胀冷缩的变化量计算公式为:

85.δl=l

×

α1×

δt

86.其中δl为材料受热胀冷缩的变化量,l为材料长度;α1为材料的线膨胀系数,δt为温度的变化量;

87.采用机加工、退火工序对球形有机玻璃进行处理,获得全通透载人舱。

88.有机玻璃作为全通透载人舱的耐压结构材料,因其粘弹性性能,受到外界温度环境热胀冷缩影响较大。

89.本实施例中,在脱模过程中,通过控制环境室温来控制载人球的热胀冷缩,使其与

外模4、内模5之间借助热胀冷缩产生松动,再借助花篮螺丝,即脱模组件53的外力作用,来形成有效脱模。

90.本实施例中,在大厚度球形有机玻璃成型后,将配合机加工成型载人舱壁面上的其余特征,比如锥形孔的成型等。

91.本发明的整体注塑成型工装结构紧凑,简单方便实用,便于拆装和重复使用,实用性好,大大助力于大深度载人潜水器载人舱的整体成型,并且成型可靠性高,冗余密封和温控的设置使得有机玻璃在固化过程中安全性高。

92.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1