一种PVC-O管材的扩口工装及扩口方法与流程

一种pvc-o管材的扩口工装及扩口方法

技术领域

1.本发明涉及pvc-o管材生产的技术领域,具体涉及一种pvc-o管材的扩口工装及扩口方法。

背景技术:

2.pvc-o,中文名双轴取向聚氯乙烯,是pvc管的最新进化形式,通过特殊的取向加工工艺制造的管材,将采用挤出方法生产的pvc-u管材进行轴向拉伸和径向拉伸,使管材中的pvc长链分子在双轴向规整排列,获得高强度、高韧性、高抗冲、抗疲劳的新型pvc管材。

3.pvc-o管材是在材料的玻璃化温度点进行取向拉伸,反之当取向拉伸后的pvc-o管材长时间放置在超过80℃的环境中,其管材就会出现回缩现象;扩r口口加工是pvc-o生产线中的重要组成部分,pvc-o管材在扩 r口时,需要将管材端部加热至90℃以上才能进行机械扩张,但是管材扩口端内外较大的温差会导致管材回缩变形,严重回缩状态下的管材端部就无法顺利进入模具扩口加工。

4.现有技术中,公开号为cn105216294b的中国专利公开了“一种pvc-o 管材的扩口装置及扩口方法”,该装置包括的pvc-o管材扩口端对应设置可发热的加热芯体,pvc-o管材的另一端设置密封件,通过发热的加热芯体的锥体部在动力装置带动加热芯体沿pvc-o管材轴向移动,并在扩口模具配合作用下对pvc-o管材进行挤压扩口定型,加热过程中密封件上的进气口向pvc-o管材输送压缩空气,使压缩空气较均匀地作用在pvc-o管材的内壁上,而避免压缩空气径向进入而造成pvc-o管材的内壁局部受压变形,但在实际pvc-o管材扩口加工时,长度较长的pvc-o管材进行密封管口输送压缩空气不稳定,且扩口模具在冷却定型时,容易造成pvc-o管材扩口端内外温差较大的问题,而导致pvc-o管材扩口端回缩变形。

技术实现要素:

5.提出一种pvc-o管材的扩口工装及扩口方法,用于解决加热或冷却 pvc-o管材扩口端造成内外温差较大的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种pvc-o管材的扩口工装,包括夹持固定在工装框体上的pvc-o管材,pvc-o管材的待扩口端对应设置有扩口模具,通过加压机构带动扩口模具沿pvc-o管材轴向移动;

8.扩口模具包括有呈一体结构状的插台部和扩口部,插台部用于紧贴 pvc-o管材的待扩口端内壁进行轴向移动,轴向移动的扩口部用于扩口挤压pvc-o管材的待扩口端;

9.扩口模具的外部套设有定型套筒,扩口模具和定型套筒上分别开设有环槽腔一和环槽腔二,扩口模具和定型套筒均分别与导热板之间可拆卸连接,导热板用于密封环槽腔一和环槽腔二的开口端面,且环槽腔一和环槽腔二之间通过短接管相连通;

10.定型套筒的上部和下部分别连接有进口管和出口管,进口管和出口管分别与环槽腔二之间相连通,定型套筒的内壁和扩口部的外壁之间的间隙腔用于挤压定型pvc-o管材的扩口端。

11.作为本发明进一步的方案:所述工装框体上开设有插孔,所开设的插孔内活动插设连接pvc-o管材,且在插孔的两侧分别设置有用于夹持固定pvc-o管材的夹持机构。

12.作为本发明进一步的方案:所述夹持机构包括气缸和套箍,气缸的伸缩尾端固接套箍,套箍用于抵触夹紧pvc-o管材,且气缸通过支板固定连接在工装框体上。

13.作为本发明进一步的方案:所述加压机构包括液压推杆和定位板,液压推杆的伸缩尾端固接定位板,定位板通过隔热垫固定连接导热板,且液压推杆固定连接在工装框体上。

14.作为本发明进一步的方案:所述扩口模具中心位置处开设有丝纹孔,所开设的丝纹孔内螺纹连接电热棒,电热棒的接线头端与导热板之间相紧压抵触设置。

15.作为本发明进一步的方案:所述导热板上分别开设有密封槽一和密封槽二,密封槽一和密封槽二内分别密封连接扩口模具和定型套筒。

16.作为本发明进一步的方案:所述扩口模具和定型套筒的一侧端面均分别通过多个沉头螺栓固定连接导热板。

17.所述定型套筒上端和下端分别固定连接支杆的一端,支杆的另一端固定连接滑块,滑块滑动连接在工装框体上开设的长条滑槽内。

18.作为本发明进一步的方案:一种pvc-o管材的扩口工装的扩口方法,包括以下步骤:

19.步骤一:将pvc-o管材的待口端从工装框体上开设的插孔位置伸出;

20.步骤二:通过夹持机构夹持固定pvc-o管材,再由加压机构带动一体装配连接的导热板、扩口模具和定型套筒移动,扩口模具的插台部移动进入pvc-o管材的待扩口端内部,直至扩口模具的扩口部与pvc-o管材的待扩口端挤压抵触,定型套筒套设在pvc-o管材的待扩口端外部;

21.步骤三:定型套筒上通过进口管向环槽腔二内输入加热气源,加热气源经短接管进入扩口模具的环槽腔一内,使得插台部受热软化pvc-o管材的待扩口端,减少pvc-o管材的待扩口端内外软化温差;或者通过电热棒接电快速发热,使得插台部受热软化pvc-o管材的待扩口端,导热板传递热量至定型套筒,减少pvc-o管材的待扩口端内外软化温差;

22.步骤四:pvc-o管材的待扩口端软化后,通过加压机构继续推移扩口模具,使得扩口部扩口挤压pvc-o管材的待扩口端,直至扩口加工的pvc-o 管材与导热板挤压抵触,型套筒的内壁和扩口部的外壁之间的间隙腔用于挤压定型pvc-o管材的扩口端;

23.步骤五:pvc-o管材扩口挤压定型后,通过进口管向环槽腔一内输入冷却气源,冷却气源经短接管进入环槽腔一内,使得扩口模具和定型套筒内外均匀冷却pvc-o管材的扩口端定型回缩;

24.步骤六:pvc-o管材扩口端定型回缩完成后,通过加压机构带动扩口模具和定型套筒脱离pvc-o管材的扩口端即可。

25.本发明的有益效果:

26.(1)导热板上一体装配连接扩口模具和定型套筒,扩口模具的插台部用于加热软化pvc-o管材的扩口端,扩口部和定型套筒共同挤压定型 pvc-o管材的扩口端,使得pvc-o管材的扩口端挤压定型稳定,提高pvc-o 管材的扩口端塑型质量;

27.(2)通过定型套筒上开设环槽腔二,扩口模具上开设环槽腔一,环槽腔一和环槽腔

二之间通过短接管连通,使得环槽腔二和环槽腔一内便于同步输入加热气源或冷却气源,有利于减少pvc-o管材的扩口端内外加热软化或冷却定型温差,且操作高效;

28.(3)通过扩口模具上螺纹连接的电热棒为加热源,导热板、扩口模具和定型套筒三者之间传递热量,同样可以加热软化pvc-o管材的扩口端,只需在环槽腔二和环槽腔一内同步输入冷却气源,完成pvc-o管材的扩口定型加工,减少加热起源管路布设。

附图说明

29.下面结合附图对本发明作进一步的说明。

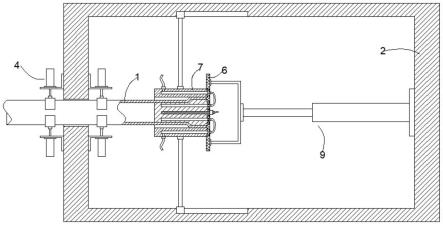

30.图1是本发明的pvc-o管材夹持初始状态示意图;

31.图2是本发明的pvc-o管材扩口端软化加工状态示意图;

32.图3是本发明的pvc-o管材扩口成型加工状态示意图;

33.图4是本发明的扩口模具截面示意图;

34.图5是本发明的定型套筒截面示意图;

35.图6是本发明的扩口模具侧视图;

36.图7是本发明的导热板侧视图;

37.图8是本发明的定型套筒侧视图;

38.图9是本发明的导热板、定型套筒和扩口模具之间装配示意图;

39.图10是本发明的pvc-o管材扩口成型示意图。

40.图中:1、pvc-o管材;2、工装框体;3、插孔;4、夹持机构;40、气缸;41、套箍;42、支板;5、扩口模具;50、插台部;51、扩口部; 52、环槽腔一;6、导热板;60、密封槽一;61、密封槽二;7、定型套筒; 70、环槽腔二;71、进口管;72、出口管;8、短接管;9、加压机构;90、液压推杆;91、定位板;10、电热棒;11、支杆;12、滑块;13、长条滑槽。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.实施例1

43.请参阅图1-10所示,本发明为一种pvc-o管材的扩口工装,包括夹持固定在工装框体2上的pvc-o管材1,工装框体2上开设有插孔3,所开设的插孔3内活动插设连接pvc-o管材1,且在插孔3的两侧分别设置有用于夹持固定pvc-o管材1的夹持机构,便于插设安装pvc-o管材1,夹持机构包括气缸40和套箍41,气缸40的伸缩尾端固接套箍41,套箍41用于抵触夹紧pvc-o管材1,且气缸40通过支板42固定连接在工装框体2上,夹紧固定pvc-o管材1,便于进行挤压扩口加工。

44.pvc-o管材1的待扩口端对应设置有扩口模具5,通过加压机构9带动扩口模具5沿pvc-o管材1轴向移动,加压机构9包括液压推杆90和定位板91,液压推杆90的伸缩尾端固接定位板91,定位板91通过隔热垫固定连接导热板6,且液压推杆90固定连接在工装框体2上,加压机构9安装方便,定型套筒7上端和下端分别固定连接支杆11的一端,支杆11的另一端

固定连接滑块12,滑块12滑动连接在工装框体2上开设的长条滑槽13内,通过支杆11连接的滑块12沿长条滑槽13稳定滑移,提高加压机构9推移扩口模具5和定型套筒的稳定性。

45.扩口模具5包括有呈一体结构状的插台部50和扩口部51,插台部50 用于紧贴pvc-o管材1的待扩口端内壁进行轴向移动,轴向移动的扩口部 51用于扩口挤压pvc-o管材1的待扩口端,扩口模具5的外部套设有定型套筒7,扩口模具5和定型套筒7上分别开设有环槽腔一52和环槽腔二70,扩口模具5和定型套筒7均分别与导热板6之间可拆卸连接,导热板6用于密封环槽腔一52和环槽腔二70的开口端面,且环槽腔一52 和环槽腔二70之间通过短接管8相连通,使得扩口模具5和定型套筒7 受热或受冷均匀,避免加工pvc-o管材1的待扩口端内外温差较大,影响扩口成型质量。

46.定型套筒7的上部和下部分别连接有进口管71和出口管72,进口管 71和出口管72分别与环槽腔二70之间相连通,定型套筒7的内壁和扩口部51的外壁之间的间隙腔用于挤压定型pvc-o管材1的扩口端,通过进口管71和出口管72便于循环向环槽腔二70内输送加热气源或冷却气源。

47.扩口模具5中心位置处开设有丝纹孔,所开设的丝纹孔内螺纹连接电热棒10,电热棒10的接线头端与导热板6之间相紧压抵触设置,通过电热棒10单独设置在扩口模具5上,便于接电产生的热量快速传递至扩口模具5上,加快软化pvc-o管材1的待扩口端,此时只需向环槽腔二70 和环槽腔一52内输送入冷却气源即可,减少加热气源管路布设。

48.导热板6上分别开设有密封槽一60和密封槽二61,密封槽一60和密封槽二61内分别密封连接扩口模具5和定型套筒7,导热板6分别与扩口模具5和定型套筒7之间密封连接牢靠,避免加热气源或冷却气源泄露,扩口模具5和定型套筒7的一侧端面均分别通过多个沉头螺栓固定连接导热板6,使得扩口模具5和定型套筒7分别与导热板6之间可拆卸连接方便。

49.实施例2

50.请参阅1-10所示,一种pvc-o管材的扩口工装的扩口方法,包括以下步骤:

51.步骤一:将pvc-o管材1的待口端从工装框体1上开设的插孔3位置伸出;

52.步骤二:通过夹持机构4夹持固定pvc-o管材1,再由加压机构9带动一体装配连接的导热板6、扩口模具5和定型套筒7移动,扩口模具5 的插台部50移动进入pvc-o管材1的待扩口端内部,直至扩口模具5的扩口部51与pvc-o管材1的待扩口端挤压抵触,定型套筒7套设在pvc-o 管材1的待扩口端外部;

53.步骤三:定型套筒7上通过进口管71向环槽腔二70内输入加热气源,加热气源经短接管8进入扩口模具5的环槽腔一52内,使得插台部50受热软化pvc-o管材1的待扩口端,减少pvc-o管材1的待扩口端内外软化温差;

54.步骤四:pvc-o管材1的待扩口端软化后,通过加压机构9继续推移扩口模具5,使得扩口部51扩口挤压pvc-o管材1的待扩口端,直至扩口加工的pvc-o管材1与导热板6挤压抵触,型套筒7的内壁和扩口部 51的外壁之间的间隙腔用于挤压定型pvc-o管材1的扩口端;

55.步骤五:pvc-o管材1扩口挤压定型后,通过进口管71向环槽腔一 70内输入冷却气源,冷却气源经短接管8进入环槽腔一52内,使得扩口模具5和定型套筒7内外均匀冷却pvc-o管材1的扩口端定型回缩;

56.步骤六:pvc-o管材1扩口端定型回缩完成后,通过加压机构9带动扩口模具5和定

型套筒7脱离pvc-o管材1的扩口端即可。

57.实施例3

58.请参阅1-10所示,一种pvc-o管材的扩口工装的扩口方法,包括以下步骤:

59.步骤一:将pvc-o管材1的待口端从工装框体1上开设的插孔3位置伸出;

60.步骤二:通过夹持机构4夹持固定pvc-o管材1,再由加压机构9带动一体装配连接的导热板6、扩口模具5和定型套筒7移动,扩口模具5 的插台部50移动进入pvc-o管材1的待扩口端内部,直至扩口模具5的扩口部51与pvc-o管材1的待扩口端挤压抵触,定型套筒7套设在pvc-o 管材1的待扩口端外部;

61.步骤三:通过电热棒10接电快速发热,使得插台部50受热软化pvc-o 管材1的待扩口端,导热板9传递热量至定型套筒7,减少pvc-o管材1 的待扩口端内外软化温差;

62.步骤四:pvc-o管材1的待扩口端软化后,通过加压机构9继续推移扩口模具5,使得扩口部51扩口挤压pvc-o管材1的待扩口端,直至扩口加工的pvc-o管材1与导热板6挤压抵触,型套筒7的内壁和扩口部 51的外壁之间的间隙腔用于挤压定型pvc-o管材1的扩口端;

63.步骤五:pvc-o管材1扩口挤压定型后,通过进口管71向环槽腔一 70内输入冷却气源,冷却气源经短接管8进入环槽腔一52内,使得扩口模具5和定型套筒7内外均匀冷却pvc-o管材1的扩口端定型回缩;

64.步骤六:pvc-o管材1扩口端定型回缩完成后,通过加压机构9带动扩口模具5和定型套筒7脱离pvc-o管材1的扩口端即可。

65.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1