一种钢衬塑储罐辅助生产加工设备的制作方法

1.本发明涉及塑储罐技术领域,具体为一种钢衬塑储罐辅助生产加工设备。

背景技术:

2.塑储罐的外壁为塑料一体化成型,公开号为cn102837899a公开的钢衬塑储罐在生产中存在一定的缺陷;

3.1.当塑料成型后,需要进行脱模来得到产品,由于产品的体积较大,不能使用外力直接脱模,容易造成产品件的损坏;

4.2.由于产品件较大,其成型的罐体实际使用面积会被动力结构占用一部分,影响实际使用面积。

技术实现要素:

5.本发明提供了一种钢衬塑储罐辅助生产加工设备,解决了上述背景技术中提出的问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:一种钢衬塑储罐辅助生产加工设备,包括主基板,所述主基板的两端表面上滑动设置有两个动力机构,并且两个动力机构对称设置,两个所述动力机构之间转动设置有成型架,成型架用来对塑储罐的成型起到内模的作用,当成型架转动时,位于外部的塑料喷料设备将熔融状态的塑料喷涂在成型架的表面形成塑储罐,动力机构为成型架的转动提供动力,并且两个动力机构之间的间距可调,确保可根据成型架的长度进行更换调节;

7.所述成型架包括成型架主体,所述成型架主体的表面上均匀开设有多个开口槽,所述成型架主体的内部且在每个开口槽的位置处设置有辅助脱模结构;

8.所述辅助脱模结构包括固定在成型架主体内部上的脱模外框,所述脱模外框的内部开设有内深槽,所述脱模外框的内部且位于内深槽内转动设置有转动杆,所述转动杆的中间段处设有螺纹部,所述转动杆上位于螺纹部的位置处螺纹连接有移动块,所述移动块的底部转动连接于下连杆的一端,所述下连杆的另一端上转动设置有脱模滚轮,并且所述脱模滚轮的圆心位置处转动连接于长连杆的一端,所述长连杆的另一端与脱模外框的内壁之间转动相连,所述脱模外框的内部固定设置有内驱动电机,所述内驱动电机的驱动端与转动杆的轴端之间固定连接,当成型架外部的塑料成型后,需要进行脱模来得到产品,由于产品的体积较大,不能使用外力直接脱模,容易造成产品件的损坏,由于辅助脱模结构和开口槽的存在在保证产品的表面无痕的情况下还能方便脱模,成型后,通过液压杆将位于辅助脱模结构底部的封板给打开,同时,内驱动电机驱动,带动转动杆进行转动,转动杆上的螺纹部跟随其进行转动,移动块沿着转动杆的方向进行运动,此时移动块与内驱动电机之间的距离拉大,移动块底部的下连杆在移动块的作用下进行角度变换,同时,下连杆的底部与长连杆之间转动相连,在长连杆的限制作用下,下连杆会变成竖直状态,此时脱模滚轮与成型后的产品内表面之间相接触,并让产品与成型架主体的表面之间形成一定的间隙,此

时通过外力,拉动位于成型架主体表面上的成型产品,此时产品脱模,且方便,不会卡料。

9.作为本发明进一步的方案:所述脱模外框内的内深槽中转动设置有封板,所述脱模外框的内侧壁上转动连接有液压杆,所述液压杆的活塞杆端与封板表面之间转动相连。

10.作为本发明进一步的方案:所述成型架主体的内部固定设置有多个内支撑板,位于成型架主体两个端面上的内支撑板上均固定设置有内连环板,内连环板是与动力机构上的外辅助轮和内动力轮之间配合使用,形成动力结构。

11.作为本发明进一步的方案:所述动力机构包括滑动设置在主基板上的滑移架,滑移架的表面上固定设置有固定架,所述固定架的前侧固定通过固定块固定设置有前固定板,所述固定架的前表面上开设有第一深槽,第一深槽的内部固定设置有多个第一驱动缸,每个第一驱动缸的活塞杆端上均转动设置有外辅助轮,所述前固定板的表面上开设有第二深槽,所述第二深槽的内部固定设置有多个第二驱动缸,每个所述第二驱动缸的活塞杆端上均转动设置有内动力轮,当成型架的长度确定后,通过吊装的方式运送到两个动力机构之间,随后通过驱动将两个动力机构运动到成型架的两个端头内部,此时多个内动力轮形成的运动环结构的直径小于内连环板的内径,进入后,通过第二驱动缸将内动力轮与内连环板的内表面相接触,同时,通过第一驱动缸将固定架的外表面相接触,内动力轮与内部的动力电机相连,内动力轮驱动带动成型架进行转动,这种设计可最大程度使用成型架的外表面进行成型,不占用外表面空间,提高实际使用面积。

12.作为本发明进一步的方案:所述固定架上开设有第一深槽和前固定板上开设的第二深槽均为十字架结构,并且开设长度分别大于第一驱动缸和第二驱动缸的运动行程,保证其不会造成运动干涉。

13.作为本发明进一步的方案:两个相对所述内动力轮之间的最大距离值大于内连环板的内直径,两个相对所述外辅助轮之间的最大距离值大于内连环板的外直径,保证外辅助轮和内动力轮与内连环板之间接触。

14.作为本发明进一步的方案:所述下连杆的长度值小于长连杆的长度值,并且所述下连杆的长度小于内深槽的开设深度。

15.作为本发明进一步的方案:多个所述开口槽在成型架主体的表面上均匀布设,并且相邻开口槽之间的间距值相等,保证脱模时的受力均匀。

16.本发明提供了一种钢衬塑储罐辅助生产加工设备。与现有技术相比具备以下有益效果:

17.1、当成型架外部的塑料成型后,需要进行脱模来得到产品,由于产品的体积较大,不能使用外力直接脱模,容易造成产品件的损坏,由于辅助脱模结构和开口槽的存在在保证产品的表面无痕的情况下还能方便脱模,成型后,通过液压杆将位于辅助脱模结构底部的封板给打开,同时,内驱动电机驱动,带动转动杆进行转动,转动杆上的螺纹部跟随其进行转动,移动块沿着转动杆的方向进行运动,此时移动块与内驱动电机之间的距离拉大,移动块底部的下连杆在移动块的作用下进行角度变换,同时,下连杆的底部与长连杆之间转动相连,在长连杆的限制作用下,下连杆会变成竖直状态,此时脱模滚轮与成型后的产品内表面之间相接触,并让产品与成型架主体的表面之间形成一定的间隙,此时通过外力,拉动位于成型架主体表面上的成型产品,此时产品脱模,且方便,不会卡料。

18.2、通过驱动将两个动力机构运动到成型架的两个端头内部,此时多个内动力轮形

成的运动环结构的直径小于内连环板的内径,进入后,通过第二驱动缸将内动力轮与内连环板的内表面相接触,同时,通过第一驱动缸将固定架的外表面相接触,内动力轮与内部的动力电机相连,内动力轮驱动带动成型架进行转动,这种设计可最大程度使用成型架的外表面进行成型,不占用外表面空间,提高实际使用面积。

附图说明

19.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

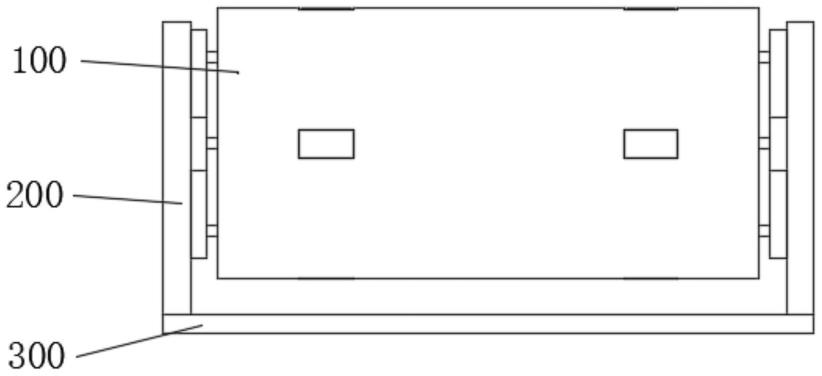

20.图1为本发明结构示意图;

21.图2为本发明成型架内部结构示意图;

22.图3为本发明成型架结构示意图;

23.图4为本发明动力机构结构示意图;

24.图5为本发明辅助脱模结构结构示意图;

25.图6为本发明辅助脱模结构内部结构侧视图。

26.图中:100、成型架;1、成型架主体;2、内连环板;3、内支撑板;4、辅助脱模结构;41、脱模外框;42、内深槽;43、转动杆;44、螺纹部;45、移动块;46、下连杆;47、脱模滚轮;48、长连杆;49、内驱动电机;410、封板;411、液压杆;5、开口槽;200、动力机构;81、固定架;82、外辅助轮;83、第一深槽;84、第一驱动缸;85、内动力轮;86、前固定板;87、第二驱动缸;88、第二深槽;300、主基板。

具体实施方式

27.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

28.请参阅图1-6所示,一种钢衬塑储罐辅助生产加工设备,包括主基板300,所述主基板300的两端表面上滑动设置有两个动力机构200,并且两个动力机构200对称设置,两个所述动力机构200之间转动设置有成型架100,成型架100用来对塑储罐的成型起到内模的作用,当成型架100转动时,位于外部的塑料喷料设备将熔融状态的塑料喷涂在成型架100的表面形成塑储罐,动力机构200为成型架100的转动提供动力,并且两个动力机构200之间的间距可调,确保可根据成型架100的长度进行更换调节;

29.所述成型架100包括成型架主体1,所述成型架主体1的表面上均匀开设有多个开口槽5,所述成型架主体1的内部且在每个开口槽5的位置处设置有辅助脱模结构4;

30.所述辅助脱模结构4包括固定在成型架主体1内部上的脱模外框41,所述脱模外框41的内部开设有内深槽42,所述脱模外框41的内部且位于内深槽42内转动设置有转动杆43,所述转动杆43的中间段处设有螺纹部44,所述转动杆43上位于螺纹部44的位置处螺纹连接有移动块45,所述移动块45的底部转动连接于下连杆46的一端,所述下连杆46的另一端上转动设置有脱模滚轮47,并且所述脱模滚轮47的圆心位置处转动连接于长连杆48的一端,所述长连杆48的另一端与脱模外框41的内壁之间转动相连,所述脱模外框41的内部固定设置有内驱动电机49,所述内驱动电机49的驱动端与转动杆43的轴端之间固定连接,当成型架100外部的塑料成型后,需要进行脱模来得到产品,由于产品的体积较大,不能使用外力直接脱模,容易造成产品件的损坏,由于辅助脱模结构4和开口槽5的存在在保证产品

的表面无痕的情况下还能方便脱模,成型后,通过液压杆411将位于辅助脱模结构4底部的封板410给打开,同时,内驱动电机49驱动,带动转动杆43进行转动,转动杆43上的螺纹部44跟随其进行转动,移动块45沿着转动杆43的方向进行运动,此时移动块45与内驱动电机49之间的距离拉大,移动块45底部的下连杆46在移动块45的作用下进行角度变换,同时,下连杆46的底部与长连杆48之间转动相连,在长连杆48的限制作用下,下连杆46会变成竖直状态,此时脱模滚轮47与成型后的产品内表面之间相接触,并让产品与成型架主体1的表面之间形成一定的间隙,此时通过外力,拉动位于成型架主体1表面上的成型产品,此时产品脱模,且方便,不会卡料。

31.所述脱模外框41内的内深槽42中转动设置有封板410,所述脱模外框41的内侧壁上转动连接有液压杆411,所述液压杆411的活塞杆端与封板410表面之间转动相连。

32.所述成型架主体1的内部固定设置有多个内支撑板3,位于成型架主体1两个端面上的内支撑板3上均固定设置有内连环板2,内连环板2是与动力机构200上的外辅助轮82和内动力轮85之间配合使用,形成动力结构。

33.所述动力机构200包括滑动设置在主基板300上的滑移架,滑移架的表面上固定设置有固定架81,所述固定架81的前侧固定通过固定块固定设置有前固定板86,所述固定架81的前表面上开设有第一深槽83,第一深槽83的内部固定设置有多个第一驱动缸84,每个第一驱动缸84的活塞杆端上均转动设置有外辅助轮82,所述前固定板86的表面上开设有第二深槽88,所述第二深槽88的内部固定设置有多个第二驱动缸87,每个所述第二驱动缸87的活塞杆端上均转动设置有内动力轮85,当成型架100的长度确定后,通过吊装的方式运送到两个动力机构200之间,随后通过驱动将两个动力机构200运动到成型架100的两个端头内部,此时多个内动力轮85形成的运动环结构的直径小于内连环板2的内径,进入后,通过第二驱动缸87将内动力轮85与内连环板2的内表面相接触,同时,通过第一驱动缸84将固定架81的外表面相接触,内动力轮85与内部的动力电机相连,内动力轮85驱动带动成型架100进行转动,这种设计可最大程度使用成型架100的外表面进行成型,不占用外表面空间,提高实际使用面积。

34.所述固定架81上开设有第一深槽83和前固定板86上开设的第二深槽88均为十字架结构,并且开设长度分别大于第一驱动缸84和第二驱动缸87的运动行程,保证其不会造成运动干涉。

35.两个相对所述内动力轮85之间的最大距离值大于内连环板2的内直径,两个相对所述外辅助轮82之间的最大距离值大于内连环板2的外直径,保证外辅助轮82和内动力轮85与内连环板2之间接触。

36.所述下连杆46的长度值小于长连杆48的长度值,并且所述下连杆46的长度小于内深槽42的开设深度。

37.多个所述开口槽5在成型架主体1的表面上均匀布设,并且相邻开口槽5之间的间距值相等,保证脱模时的受力均匀。

38.本发明在使用时,成型架100用来对塑储罐的成型起到内模的作用,当成型架100转动时,位于外部的塑料喷料设备将熔融状态的塑料喷涂在成型架100的表面形成塑储罐,动力机构200为成型架100的转动提供动力,并且两个动力机构200之间的间距可调,确保可根据成型架100的长度进行更换调节,当成型架100外部的塑料成型后,需要进行脱模来得

到产品,由于产品的体积较大,不能使用外力直接脱模,容易造成产品件的损坏,由于辅助脱模结构4和开口槽5的存在在保证产品的表面无痕的情况下还能方便脱模,成型后,通过液压杆411将位于辅助脱模结构4底部的封板410给打开,同时,内驱动电机49驱动,带动转动杆43进行转动,转动杆43上的螺纹部44跟随其进行转动,移动块45沿着转动杆43的方向进行运动,此时移动块45与内驱动电机49之间的距离拉大,移动块45底部的下连杆46在移动块45的作用下进行角度变换,同时,下连杆46的底部与长连杆48之间转动相连,在长连杆48的限制作用下,下连杆46会变成竖直状态,此时脱模滚轮47与成型后的产品内表面之间相接触,并让产品与成型架主体1的表面之间形成一定的间隙,此时通过外力,拉动位于成型架主体1表面上的成型产品,此时产品脱模,且方便,不会卡料,当成型架100的长度确定后,通过吊装的方式运送到两个动力机构200之间,随后通过驱动将两个动力机构200运动到成型架100的两个端头内部,此时多个内动力轮85形成的运动环结构的直径小于内连环板2的内径,进入后,通过第二驱动缸87将内动力轮85与内连环板2的内表面相接触,同时,通过第一驱动缸84将固定架81的外表面相接触,内动力轮85与内部的动力电机相连,内动力轮85驱动带动成型架100进行转动,这种设计可最大程度使用成型架100的外表面进行成型,不占用外表面空间,提高实际使用面积。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1