一种阻燃双面铝塑板生产线及生产方法与流程

1.本发明属于铝塑板的生产加工技术领域,具体涉及一种阻燃双面铝塑板生产线及生产方法。

背景技术:

2.铝塑复合板(又称铝塑板)作为一种新型装饰材料,自上世纪八十年代末九十年代初从德国引进到中国,便以其经济性、可选色彩的多样性、便捷的施工方法、优良的加工性能、绝佳的防火性及高贵的品质,迅速受到人们的青睐。铝塑复合板本身所具有的独特性能,决定了其广泛用途:它可以用于大楼外墙、帷幕墙板、旧楼改造翻新、室内墙壁及天花板装修、广告招牌、展示台架、净化防尘工程。属于一种新型建筑装饰材料。

3.在公开号为“cn107471807a”的发明专利申请中,其公开了一种铝塑板的生产方法,采用上述方法生产的铝塑板具备耐腐蚀效果好,涂塑效果好以及抗拉强度高的效果,其技术方案要点是铝塑板包括依次连接的上铝合金层、中间层以及下铝合金层,中间层采用阻燃的物质pe塑料型材,且上铝合金层和下铝合金层均喷涂有阻燃涂料,上铝合金层和下铝合金层之间形成有设置于中间层周侧的填充环槽,填充环槽内填充有热固性树脂,其生产过程包括如下步骤:(1)脱脂工艺流程;(2)涂装工艺流程;(3)复合工艺流程;(4)加固工艺流程,本发明适用于铝塑板的生产技术领域。具体地,该发明的(3)复合工艺流程依次包括:预备,裁剪,复合,冷却。其需要先对中间芯层的pe芯材进行裁剪,再在pe芯材的两面连接铝膜板,再进行复合。对于该发明的制备流程而言,裁剪再复合往往导致了整个生产工艺出现间断,即生产工艺不连续,整体智能化不高。

技术实现要素:

4.为解决技术现有技术的不足,本发明目的在于提供一种阻燃双面铝塑板生产线及生产方法。

5.为实现上述目的,本发明提供了以下技术方案:

6.一种阻燃双面铝塑板生产线,用于生产双面覆铝的铝塑板,包括依次设置的上料装置、复合装置、裁切装置和下料装置,其中:

7.所述复合装置包括整形调节装置、铝膜放料装置、高分子膜放料装置、第一热复合装置和第二热复合装置,所述整形调节装置包括三辊压光机,所述三辊压光机的下端设有第一整合导向辊,所述三辊压光机的上端设有第二整合导向辊,所述三辊压光机的左端设有出料导向辊,所述高分子膜放料装置包括高分子膜上层架和高分子膜下层架,所述高分子膜下层架设有第一高分子膜放卷机,所述高分子膜上层架设有第二高分子膜放卷机,所述第一高分子膜放卷机的右端设有第一高分子膜导向辊,所述第一高分子膜导向辊与所述第一整合导向辊相对应,所述第二高分子膜放卷机的右端设有第二高分子膜导向辊,所述第二高分子膜导向辊与所述第二整合导向辊相对应,所述铝膜放料装置包括铝膜上层架和铝膜下层架,所述铝膜下层架设有第一铝膜放卷机,所述第一铝膜放卷机的左端设有第一

铝膜导向辊,所述铝膜上层架设有第二铝膜放卷机,所述第一热复合装置包括第一热压辊组和第二热压辊组,所述第一热压辊组的右端设有第一复合导向辊,所述第一复合导向辊与所述第一铝膜导向辊相对应,所述第二热压辊组置于所述第一热压辊组的左侧,所述第二热压辊组和所述第一热压辊组之间设有第二复合导向辊,所述第二复合导向辊与所述第二铝膜导向辊相对应,所述第二热复合装置包括第三热压辊组;

8.所述裁切装置包括冷却装置、修边机、牵引机和剪板机,所述冷却装置包括冷却辊组和冷却风箱,所述冷却辊组设置在所述第二热复合装置的左侧,所述冷却风箱设置在所述冷却辊组的左侧,所述冷却风箱内设有冷却导向辊,所述冷却风箱内设有冷却风扇,所述冷却风扇朝向所述冷却导向辊,所述修边机设置在所述冷却装置的左侧,所述修边机包括修边压辊组,所述修边压辊组的左端设有修边滚刀,所述牵引机设置在所述修边机的左侧,所述剪板机设有裁剪冲刀。

9.优选地,所述裁切装置包括覆保护膜装置和五辊校平机,所述覆保护膜设置在所述冷却风箱的左侧,所述覆保护膜装置包括覆保护膜机架,所述覆保护膜机架的右端设有覆保护膜压辊组,所述覆保护膜机架的下端设有第一保护膜放卷机,所述覆保护膜压辊组的下端设有第一保护膜导向辊,所述第一保护膜导向辊与所述第一保护膜放卷机相对应,所述覆保护膜机架的上端设有第二保护膜放卷机,所述覆保护膜压辊组的上端设有第二保护膜导向辊,所述第二保护膜导向辊与所述第二保护膜放卷机相对应,所述五辊校平机置于所述覆保护膜和所述修边机之间。

10.优选地,所述上料装置包括挤出机和粉末上料机,所述挤出机置于所述三辊压光机的右侧,所述挤出机的左端设有挤出模头,所述挤出机的右端设有上料斗,所述粉末上料机包括上料机机架,所述上料机机架的上端设有上料箱,所述上料箱的下端设有送料口,所述送料口设有密封法兰,所述密封法兰连接有送料管,所述送料管的另一端设置于所述上料斗的上端,所述送料管内设有螺旋轴,所述螺旋轴的下端穿过所述密封法兰设有第一齿轮,所述上料机机架的下端设有上料电机,所述上料电机连接有第二齿轮,所述第二齿轮通过齿链与所述第一齿轮链接。

11.优选地,所述三辊压光机包括整形机架,所述整形机架内设有第一压辊、第二压辊和第三压辊,所述第二压辊的两端通过第二安装件安装在所述整形机架的中部,所述第一压辊的两端通过第一安装件安装在所述第二压辊的下方,所述第一安装件上设有第一螺纹孔,所述整形机架的下端设有第一调节机构,所述第一调节机构包括第一旋转螺杆,所述第一旋转螺杆通过第一驱动电机驱动,所述第一旋转螺杆与所述第一螺纹孔相对应,所述第三压辊的两端通过第三安装件安装在所述第二压辊的上方,所述第三安装件上设有第二螺纹孔,所述整形机架的上端设有第二调节机构,所述第二调节机构包括第二旋转螺杆,所述第二旋转螺杆通过第二驱动电机驱动,所述第二旋转螺杆与所述第二螺纹孔相对应。

12.优选地,所述整形调节装置包括应急装置,所述应急装置包括安全绳、滑轮和压力传感器,所述滑轮安装在所述整形机架的上端,所述压力传感器安装在所述整形机架的下端,所述滑轮和所述压力传感器围成四边形,所述安全绳的一端与一个所述压力传感器相连接,所述安全绳的另一端依次通过两个所述滑轮与另一个所述压力传感器相连接,所述安全绳处于拉直状态,所述压力传感器与控制器相连接。

13.优选地,所述下料装置包括堆垛机,所述堆垛机设置于所述剪板机的左侧,所述堆

垛机包括堆垛机架,所述堆垛机架上设有传送带,所述堆垛机架的上端设有支撑架,所述支撑架上设有第一导轨,所述第一导轨上滑动连接有横移基座,所述横移基座内设有升降柱,所述升降柱与所述横移基座滑动连接,所述升降柱的下端设有吸附架,所述吸附架的下端设有吸盘,所述堆垛机架的一侧设有堆垛区。

14.优选地,所述堆垛机架的右端设有传送排架,所述传送排架的另一端设置在,所述传送排架上设有滚轮。

15.一种阻燃双面铝塑板的生产方法,其包括以下步骤:

16.步骤s1:挤出;将铝塑板的中间芯层的原材料搅拌打磨成粉末状,再将粉末状的原材料放入挤出机,并经过挤出模头挤出成型形成中间芯层;

17.步骤s2:复合;在中间芯层的两面各依次贴上一层高分子膜和一层铝膜,再统一通过进行热复合处理;

18.步骤s3:裁切;将热复合后的铝塑板板材进行冷却定型处理后,再对铝塑板板材进行修边处理,并在修边后对铝塑板板材进行裁切;

19.步骤s4:堆垛;将裁切后的铝塑板板材进行堆垛,并将堆垛好的铝塑板进行打包和转移。

20.本发明公开的一种阻燃双面铝塑板生产线及生产方法,与现有技术相比,其有益效果在于;

21.1、本技术在生产铝塑板的过程中,其先挤出中间芯层,并在中间芯层的两面均依次贴上高分子膜和铝膜,再经过热复合处理使得高分子膜熔融,将中间芯层和铝膜粘接在一起,并经过冷却定型处理后裁剪,即可以连续不间断的生产铝塑板;

22.2、本技术在生产铝塑板的过程中,在工作人员放置好生产的原材料后,整个过程可以完全自动化进行生产,能够自动挤出、复合、裁切和堆垛,不需要中间转运,可以有效地减少人工的工作压力,并且可以提高生产的效率;

23.3、本技术在生产铝塑板的过程中,中间芯层和高分子膜经过整形调节装置,当三辊压光机运行不正常时,或发生意外时,可以及时地拉扯安全绳,通过压力传感器感应,并传递信号给控制中心使之断电,避免生产过程的良品率不高或安全隐患的产生。

附图说明

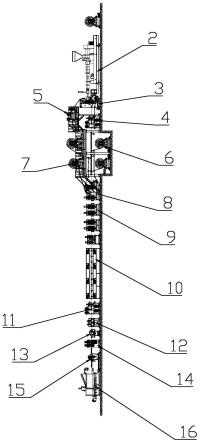

24.图1是本发明的流程示意图。

25.图2是本发明的前视的结构示意图。

26.图3是本发明的俯视的结构示意图。

27.图4是本发明的堆垛机的结构示意图。

28.图5是本发明的冷却装置的结构示意图。

29.图6是本发明提供的优选实施的第一复合装置和的结构示意图。

30.图7是本发明的整形调节装置的第一视角的结构示意图。

31.图8是本发明的整形调节装置的第二视角的结构示意图。

32.图9是本发明的整形调节装置的第三视角的结构示意图。

33.图10是本发明的粉末上料机的结构示意图。

34.图11是本发明的粉末上料机的送料管的示意图。

35.图12是本发明的搅拌机的结构示意图。

36.图13是本发明的搅拌机的搅拌器的示意图。

37.附图标记包括:1、粉末上料机;2、挤出机;3、三辊压光机;4、第一高分子膜放卷机;5、第二高分子膜放卷机;6、第一铝膜放卷机;7、第二铝膜放卷机;8、第一热复合装置;9、第二热复合装置;10、冷却装置;11、覆保护膜装置;12、五辊校平机;13、修边机;14、牵引机;15、剪板机;16、堆垛机;100、堆垛机架;110、支撑架;111、第一导轨;120、升降柱;121、吸附架;122、吸盘;130、横移基座;200、上料机机架;210、上料箱;220、送料管;221、螺旋轴;230、上料电机;231、第二齿轮;232、第一齿轮;233、齿链;300、搅拌罐体;310、进料斗;311、防堵挡条;320、进料箱;321、抽气管;322、进料管;330、抽气泵;340、换气罐;350、换气泵;360、进料口;361、送料螺旋轴;370、下料管;371、下料挡板;380、可视窗口;390、搅拌器;391、粉碎刀片;410、冷却辊组;420、冷却风箱;421、冷却风扇;422、冷却导向辊;500、整形机架;510、第一压辊;511、第一安装件;512、第一滑轨;513、第一整形电机;514、第一旋转螺杆;515、第一驱动电机;520、第二压辊;521、第二安装件;522、第二整形电机;523、第一保护杆;524、第二保护杆;530、第三压辊;531、第三安装件;532、第二滑轨;533、第三整形电机;534、第二旋转螺杆;535、第二驱动电机;540、第一整合导向辊;550、第二整合导向辊;560、出料导向辊;571、压力传感器;572、安全绳;573、滑轮;610、第一热压辊组;620、第二热压辊组;630、第三热压辊组;640、油辊温控装置。

具体实施方式

38.本发明公开了一种阻燃双面铝塑板生产线及生产方法,下面结合优选实施例,对本发明的具体实施方式作进一步描述。

39.参见附图的图1-13,图1是本发明的流程示意图,图2是本发明的前视的结构示意图,图3是本发明的俯视的结构示意图,图4是本发明的堆垛机的结构示意图,图5是本发明的冷却装置的结构示意图,图6是本发明提供的优选实施的第一复合装置和的结构示意图,图7是本发明的整形调节装置的第一视角的结构示意图,图8是本发明的整形调节装置的第二视角的结构示意图,图9是本发明的整形调节装置的第三视角的结构示意图,图10是本发明的粉末上料机的结构示意图,图11是本发明的粉末上料机的送料管的示意图,图12是本发明的搅拌机的结构示意图,图13是本发明的搅拌机的搅拌器的示意图。

40.优选实施例。

41.本实施例提供了一种用于生产双面覆铝的铝塑板,用于生产双面覆铝的铝塑板,包括依次设置的上料装置、复合装置、裁切装置和下料装置,其中:

42.所述复合装置包括整形调节装置、铝膜放料装置、高分子膜放料装置、第一热复合装置和第二热复合装置9,所述整形调节装置包括三辊压光机3,所述三辊压光机3的下端设有第一整合导向辊540,所述三辊压光机3的上端设有第二整合导向辊550,所述三辊压光机3的左端设有出料导向辊560,所述高分子膜放料装置包括高分子膜上层架和高分子膜下层架,所述高分子膜下层架设有第一高分子膜放卷机4,所述高分子膜上层架设有第二高分子膜放卷机5,所述第一高分子膜放卷机4的右端设有第一高分子膜导向辊,所述第一高分子膜导向辊与所述第一整合导向辊相对应,所述第二高分子膜放卷机5的右端设有第二高分子膜导向辊,所述第二高分子膜导向辊与所述第二整合导向辊相对应,所述铝膜放料装置

包括铝膜上层架和铝膜下层架,所述铝膜下层架设有第一铝膜放卷机6,所述第一铝膜放卷机6的左端设有第一铝膜导向辊,所述铝膜上层架设有第二铝膜放卷机87,所述第一热复合装置包括第一热压辊组610和第二热压辊组620,所述第一热压辊组610的右端设有第一复合导向辊,所述第一复合导向辊与所述第一铝膜导向辊相对应,所述第二热压辊组620置于所述第一热压辊组610的左侧,所述第二热压辊组620和所述第一热压辊组610之间设有第二复合导向辊,所述第二复合导向辊与所述第二铝膜导向辊相对应,所述第二热复合装置9包括第三热压辊组630;所述第一热压辊组610、第二热压辊组620和所述第三热压辊组630均连接有油辊温控装置640,所述油辊温控装置640用于控制所述第一热压辊组610、第二热压辊组620和所述第三热压辊组630内的温度循环。

43.所述裁切装置包括冷却装置10、修边机13、牵引机14和剪板机15,所述冷却装置10包括冷却辊组410和冷却风箱420,所述冷却辊组410设置在所述第二热复合装置9的左侧,所述冷却风箱420设置在所述冷却辊组410的左侧,所述冷却风箱420内设有冷却导向辊422,所述冷却风箱420内设有冷却风扇421,所述冷却风扇421朝向所述冷却导向辊422,所述修边机13设置在所述冷却装置10的左侧,所述修边机13包括修边压辊组,所述修边压辊组的左端设有修边滚刀,所述牵引机14设置在所述修边机13的左侧,所述剪板机15设有裁剪冲刀。

44.优选地,所述裁切装置包括覆保护膜装置11和五辊校平机12,所述覆保护膜设置在所述冷却风箱420的左侧,所述覆保护膜装置11包括覆保护膜机架,所述覆保护膜机架的右端设有覆保护膜压辊组,所述覆保护膜机架的下端设有第一保护膜放卷机,所述覆保护膜压辊组的下端设有第一保护膜导向辊,所述第一保护膜导向辊与所述第一保护膜放卷机相对应,所述覆保护膜机架的上端设有第二保护膜放卷机,所述覆保护膜压辊组的上端设有第二保护膜导向辊,所述第二保护膜导向辊与所述第二保护膜放卷机相对应,所述五辊校平机12置于所述覆保护膜和所述修边机13之间。

45.优选地,所述上料装置包括挤出机2、粉末上料机1和搅拌机,所述挤出机2置于所述三辊压光机3的右侧,所述挤出机2的左端设有挤出模头,所述挤出机2的右端设有上料斗,所述粉末上料机1包括上料机机架200,所述上料机机架200的上端设有上料箱210,所述上料箱210的下端设有送料口,所述送料口设有密封法兰,所述密封法兰连接有送料管220,所述送料管220的另一端设置于所述上料斗的上端,所述送料管220内设有螺旋轴221,所述螺旋轴221的下端穿过所述密封法兰设有第一齿轮232,所述上料机机架200的下端设有上料电机230,所述上料电机230连接有第二齿轮231,所述第二齿轮231通过齿链233与所述第一齿轮232链接。

46.优选地,所述搅拌机包括搅拌罐体300,所述搅拌罐体300内设有搅拌器390,所述搅拌器390上设有粉碎刀片391,所述搅拌罐体300的下端设有进料口360,所述进料口360的一侧设有进料斗310,所述进料口360内设有送料螺旋轴361,所述搅拌罐体300的下端设有送料电机,所述送料电机用于驱动所述送料螺旋轴361,所述搅拌罐体300上设有下料管370,所述下料管370上铰接有下料挡板371,所述下料管370对应于所述进料斗310的上方。

47.优选地,所述搅拌机的上端设有进料箱320,所述进料箱320的下端与所述搅拌罐体300相连通,所述进料箱320的上端设有抽气孔,所述抽气孔上连接有抽气管321,所述抽气管321的另一端连接有抽气泵330,所述进料箱320的侧壁上设有进料孔,所述进料孔上连

接有进料管322,所述进料管322的另一端设置在所述进料斗310内。

48.优选地,所述搅拌罐体300的侧壁上设有换气管,所述换气管上连接有换气罐340,所述换气罐340的上端设有换气泵350。

49.优选地,所述搅拌罐体300的下端设有观察条形孔,所述观察条形孔上装有可视窗口380。

50.所述进料斗310内设有防堵挡条311,所述防堵挡条311用于防止超大颗粒进入。

51.优选地,所述三辊压光机3包括整形机架500,所述整形机架500内设有第一压辊510、第二压辊520和第三压辊530,所述第二压辊520的两端通过第二安装件521安装在所述整形机架500的中部,所述第一压辊510的两端通过第一安装件511安装在所述第二压辊520的下方,所述第三压辊530的两端通过第三安装件531安装在所述第二压辊520的上方。

52.优选地,所述第一安装件511上设有第一螺纹孔,所述整形机架500的下端设有第一调节机构,所述第一调节机构包括第一旋转螺杆514,所述第一旋转螺杆514通过第一驱动电机515驱动,所述第一旋转螺杆514与所述第一螺纹孔相对应,所述整形机架500的下端设有第一滑轨512,所述第一安装件511设有第一滑槽,所述第一滑槽与所述第一滑轨512相匹配。

53.优选地,所述第三安装件531上设有第二螺纹孔,所述整形机架500的上端设有第二调节机构,所述第二调节机构包括第二旋转螺杆534,所述第二旋转螺杆534通过第二驱动电机535驱动,所述第二旋转螺杆534与所述第二螺纹孔相对应,所述整形机架500的上端设有第二滑轨532,所述第三安装件531设有第二滑槽,所述第二滑槽与所述第二滑轨532相匹配。

54.优选地,所述整形调节装置包括应急装置,所述应急装置包括安全绳572、滑轮573和压力传感器571,所述滑轮573安装在所述整形机架500的上端,所述压力传感器571安装在所述整形机架500的下端,所述滑轮573和所述压力传感器571围成四边形,所述安全绳572的一端与一个所述压力传感器571相连接,所述安全绳572的另一端依次通过两个所述滑轮573与另一个所述压力传感器571相连接,所述安全绳572处于拉直状态,所述压力传感器571与控制器相连接。

55.优选地,所述第二安装件521的下端设有第一保护杆523,所述第二安装件521的上端设有第二保护杆524,所述第一保护杆523和第二保护杆524用于保证所述第一压辊510、第二压辊520和第三压辊530不相撞。

56.优选地,所述下料装置包括堆垛机16,所述堆垛机16设置于所述剪板机15的左侧,所述堆垛机16包括堆垛机架100,所述堆垛机架100上设有传送带,所述堆垛机架100的上端设有支撑架110,所述支撑架110上设有第一导轨111,所述第一导轨111上滑动连接有横移基座130,所述横移基座130内设有升降柱120,所述升降柱120与所述横移基座130滑动连接,所述升降柱120的下端设有吸附架121,所述吸附架121的下端设有吸盘122,所述堆垛机架100的一侧设有堆垛区。

57.优选地,所述堆垛机架100的右端设有传送排架,所述传送排架的另一端设置在,所述传送排架上设有滚轮。

58.本实施例还提供了一种阻燃双面铝塑板的生产方法,其包括以下步骤:

59.步骤s1:挤出;将铝塑板的中间芯层的原材料搅拌打磨成粉末状,再将粉末状的原

材料放入挤出机2,并经过挤出模头挤出成型形成中间芯层;

60.步骤s2:复合;在中间芯层的两面各依次贴上一层高分子膜和一层铝膜,再统一通过进行热复合处理;

61.步骤s3:裁切;将热复合后的铝塑板板材进行冷却定型处理后,再对铝塑板板材进行修边处理,并在修边后对铝塑板板材进行裁切;

62.步骤s4:堆垛;将裁切后的铝塑板板材进行堆垛,并将堆垛好的铝塑板进行打包和转移。

63.具体地,本发明的工作原理为:首先,将中间芯层的原材料搅拌研磨粉碎后,将粉末状的原材料倒入所述上料箱,通过所述螺旋轴将粉末状的原材料抽入所述上料斗中,所述挤出机2通过所述挤出模头挤出中间芯层,在所述中间芯层的两面各贴上一层高分子膜,并一起从所述第二压辊和所述第三压辊之间穿过,再从所述第二压辊和所述第一压辊之间穿过,最后绕所述第一压辊的下端穿出所述三辊压光机3,所述中间芯层和高分子膜再从所述铝膜下层架的上端穿过,并且在其上下两面均伴有铝膜一起进入到所述第一热复合装置,经过所述第一热复合装置和所述第二热复合装置9的热复合处理,所述高分子膜受高温融化将所述铝膜和中间芯层粘接在一起。热复合后的铝塑板板材通过所述冷却辊组410和所述冷却风箱420,将铝塑板板材的温度降下来,使之定型。再通过所述牵引机14的牵引,铝塑板板材通过所述修边压辊组,并被所述修边滚刀将两端修平整。经过修边后的铝塑板板材穿过所述牵引机14进入所述剪板机15,通过所述剪板机15将铝塑板板材裁剪至合适的尺寸,最后通过所述堆垛机16将裁剪后的铝塑板进行堆垛,再对铝塑板板材进行打包和转移。

64.具体地,将中间芯层的原材料投入挤出机2中,通过挤出机2挤出,中间芯层从所述第二压辊520和第三压辊530中穿过,再绕所述第二压辊520并从所述第二压辊520和第一压辊510中穿过,再绕所述第一压辊510并经过所述储料导向辊向下一工序行进。与此同时,高分子膜通过所述第一整合导向辊540和所述第二整合导向辊550贴合在所述中间芯层的两面,并与所述中间芯层一起进入所述三辊压光机3。

65.通过控制所述第一驱动电机515,控制所述第一旋转螺杆514的转动,所述第一旋转螺杆514的转动带动所述第一安装件511的上下移动,以控制所述第一压辊510和所述第二压辊520的间距,即可控制所述中间芯层的厚度。所述第一压辊510向上移动的过程中,在所述第一压辊510撞上所述第二压辊520之前,所述第一保护杆523先抵住所述第二安装件521的下端,可保证所述第一压辊510不会撞上所述第二压辊520。

66.通过控制所述第二驱动电机535,控制所述第二旋转螺杆534的转动,所述第二旋转螺杆534的转动带动所述第三安装件531的上下移动,以控制所述第三压辊530和所述第二压辊520的间距,即可控制所述中间芯层的厚度。所述第三压辊530向下移动的过程中,在所述第三压辊530撞上所述第二压辊520之前,所述第二保护杆524先抵住所述第二安装件521的上端,可保证所述第三压辊530不会撞上所述第二压辊520。

67.所述第一压辊510通过第一整形电机513控制逆时针转动,所述第二压辊520通过第二整形电机522控制顺时针转动,所述第三压辊530通过第三整形电机533控制逆时针转动,所述第一压辊510、第二压辊520和第三压辊530的转动速度保持一致。另外,当发现所述中间芯层和高分子膜的贴合不稳定时,或者有其他风险时,例如工作人员不小心将手卡在了所述第一压辊510、第二压辊520和第三压辊530之间时,通过拉扯所述安全绳572,则所述

安全绳572将力传递给所述压力传感器571,则压力传感器571将信号传输至控制器,并通过控制器将所述三辊压光机3断电,避免造成不必要的损失或人员受伤。

68.具体地,将铝塑板生产的中间芯层的原材料倒入所述进料斗310中,开启所述送料电机,所述送料螺旋轴361旋转将原材料转入,并送至所述搅拌罐体300的内部,通过所述搅拌器390搅拌原材料,并由所述粉碎刀片391将原材料粉碎。另外,也可以开启所述抽气泵330,所述搅拌罐体300内气压降低,原材料通过所述进料管322进入所述进料箱320,并掉入所述搅拌罐体300的内部。通过所述可视窗口380,可以观察到原材料的粉碎状况,当原材料粉碎程度足够时,转动下料挡板371,可以将粉碎后的原材料倒入所述进料斗310内,再次观察,当粉碎不完全时,可以再次将其送入所述搅拌罐体300内进行粉碎。当粉碎完全后,可以将其倒入所述上料箱210内,开启所述上料电机230,所述螺旋轴221转动,将原材料送入所述上料斗中,再经过所述挤出机2挤出,便可以开始制备铝塑板。另外,开启所述换气泵350,可以对所述搅拌罐体300进行空气交换,避免搅拌罐体300内部热量过高。

69.值得一提的是,本发明专利申请涉及的牵引机、剪板机和挤出机等技术特征应被视为现有技术,这些技术特征的具体结构、工作原理以及可能涉及到的控制方式、空间布置方式采用本领域的常规选择即可,不应被视为本发明专利的发明点所在,本发明专利不做进一步具体展开详述。

70.对于本领域的技术人员而言,依然可以对前述各实施例所记载的技术方案进行修改,或对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1