注射成型系统及制造系统的制作方法

1.本公开涉及注射成型系统及制造系统。

背景技术:

2.关于注射成型系统,在专利文献1中公开了一种具备经由网络与管理装置连接的多个成型单元的系统。成型单元具备注射成型机、调整模具的温度的调温机、拍摄成型品的摄像装置以及进行成型品的取出的机器人。各成型单元的构成能够定制,例如,可以是具备代替机器人的成型品取出装置的构成、具备成型品测定装置的构成、或者不具备成型品摄像装置的构成等。

3.在上述文献中,虽然记载了构成成型单元的各装置通过通信线路连接的情况,但没有特别提及各装置的物理配置。近年来,要求制造设备的小型化,如上所述,在具备与注射成型有关的多个装置的注射成型系统中,也要求能够提高定制的自由度并且实现省空间化的技术。

4.专利文献1:日本特开2017-87689号公报

技术实现要素:

5.根据本公开的第一方式,提供了一种注射成型单元。该注射成型单元具备:主单元,在由下模和上模划分且配置有嵌入部件的模腔中,配置有注射第一成型材料而将一体件成型的第一注射成型机;以及可选单元。所述可选单元包括部件成型单元和机器人单元中的至少任一个,所述部件成型单元配置有注射第二成型材料而将所述嵌入部件成型的第二注射成型机、或者通过冲压成型而将所述嵌入部件成型的冲压成型机,所述机器人单元配置有进行在所述模腔中配置所述嵌入部件的配置动作、或者输送由所述第一注射成型机成型的所述一体件的输送动作的机器人。所述主单元构成为可装卸所述可选单元。

6.根据本公开的第二方式,提供了一种制造系统。该制造系统具备:一个或多个上述方式的注射成型系统;组装线,用于组装使用了所述一体件的产品;以及移送部,从所述注射成型系统向所述组装线移送所述一体件。

附图说明

7.图1是示出第一实施方式的注射成型系统的概略构成的主视图。

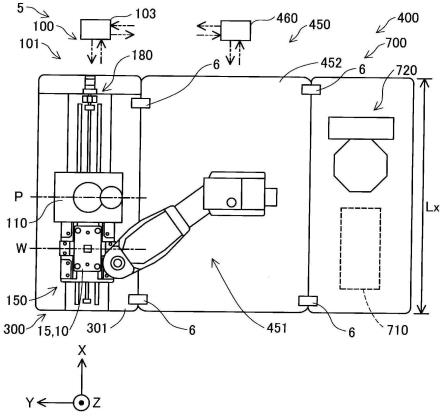

8.图2是示出第一实施方式的注射成型系统的概略构成的俯视图。

9.图3是示出第一实施方式的第一注射成型机的概略构成的第一图。

10.图4是示出第一实施方式的第一注射成型机的概略构成的第二图。

11.图5是示出第一实施方式的下模支承部及位置变更部的立体图。

12.图6是示出注射装置的构成的截面图。

13.图7是示出转子的概略构成的立体图。

14.图8是滚筒的概略俯视图。

15.图9是示出第二实施方式的注射成型系统的概略构成的俯视图。

16.图10是示出第二实施方式的第一注射成型机的概略构成的第一图。

17.图11是示出第二实施方式的下模支承部的概略构成的俯视图。

18.图12是示出第二实施方式的第一注射成型机的概略构成的第二图。

19.图13是示出第三实施方式的注射成型系统的概略构成的俯视图。

20.图14是示出第四实施方式的注射成型系统的概略构成的俯视图。

21.图15是示出第五实施方式的注射成型系统的概略构成的俯视图。

22.图16是示出第五实施方式的下模的中央部附近的俯视图。

23.图17是说明正设置状态的图。

24.图18是说明误设置状态的图。

25.图19是说明其他实施方式的嵌入检测部的示意图。

26.图20是说明其他实施方式的嵌入检测部的示意图。

27.图21是示出第六实施方式的注射成型系统的概略构成的主视图。

28.图22是示出第六实施方式的注射成型系统的概略构成的俯视图。

29.图23是示出第七实施方式的注射成型系统的概略构成的主视图。

30.图24是示出第七实施方式的注射成型系统的概略构成的俯视图。

31.图25是示出其他实施方式的注射成型系统的概略构成的俯视图。

32.图26是示出作为第八实施方式的制造系统的概略构成的图。

33.附图标记说明

34.5、5b、5c、5d、5e、5f、5g、5h

……

注射成型系统;6

……

板状部件;8......制造系统;10......成型模;11......上模;12......上模夹具;13......上模支承部;15、15e......下模;16......第一下模;17......第二下模;20......材料供给部;22......供给路;31......转子驱动部;32......驱动电机;35......转子减速器;40......转子;42......槽形成面;43......转子侧面;44......材料投入口;45......槽;46......凸条部;47......中央部;48......滞留抑制部;50......滚筒;52......相对面;54......引导槽;56......连通孔;58......加热器;59......止回阀;60......喷嘴;70......注射控制机构;71......注射缸;72......柱塞;98......限位器;99......车轮;100、100b、100e、100g......主单元;101、101b、101e、101g......第一注射成型机;103......第一控制部;105......收容部;106......导入路;110......注射装置;150、150b......下模支承部;152、152b......块;153......缘部;153b......缘部;156......第一支承部;157......第二支承部;160......下模夹具;161......第一下模夹具;162......第二下模夹具;180、180b......位置变更部;181......电动致动器;186......可动部;187......板部;188......脚部;189......孔部;200......合模装置;210......模驱动部;212......合模电机;214......减速器;216......滚珠丝杠部;218......可动盘;220......固定盘;230......第一支柱部;240......第二支柱部;250......出模部;251......第一出模部;252......第二出模部;260......主体部;261......顶出板;262......顶出销;263......第一主体部;264......第二主体部;270......出模驱动部;271......第一出模驱动部;272......第二出模驱动部;280......接触部;300......基台;301......上表面;305......凹陷部;306......直线导轨;307......空洞部;400、400c、400d、400f、400g、

400h......可选单元;450......机器人单元;450a......第一机器人单元;450b......第二机器人单元;450c......第三机器人单元;451......机器人;451a......第一机器人;451b......第二机器人;451c......第三机器人;452......机器人基台;455......第二控制部;456......第三控制部;457......第四控制部;458......第五控制部;500......部件成型单元;510......第二注射成型机;511......第六控制部;520......冲压成型机;522......第七控制部;550......成型单元;551......第三注射成型机;700......附带设备单元;710......模具温度调节器;720......材料送出装置;730、730b、730c、730d......嵌入检测部;731......吸引部;732......测定部;733......检测部;736......相机;800......检查单元;900......组装线;910......移送部。

具体实施方式

35.a.第一实施方式:

36.图1是示出第一实施方式的注射成型系统5的概略构成的主视图。图2是示出第一实施方式的注射成型系统5的概略构成的俯视图。在图1及图2中,示出了沿相互正交的x、y、z方向的箭头。x、y、z方向是沿作为相互正交的三个空间轴的x轴、y轴、z轴的方向,分别包括沿x轴、y轴、z轴的一侧的方向和其相反方向这两个方向。x轴及y轴是沿水平面的轴,z轴是沿铅直线的轴。-z方向是铅直方向,+z方向是与铅直方向相反的方向。-z方向也称为“下”,+z方向也称为“上”。在其他图中,也适当地示出了沿x、y、z方向的箭头。图1及图2中的x、y、z方向与其他图中的x、y、z方向表示相同的方向。

37.注射成型系统5具备主单元100和可选单元400。在本实施方式中,可选单元400包括机器人单元450和附带设备单元700。在本实施方式中,机器人单元450在主单元100的-y方向上与主单元100相邻配置。附带设备单元700在机器人单元450的-y方向上与机器人单元450相邻配置。在以下的说明中,在不特别区分可选单元400中包括的各单元彼此的情况下,有时也将这些单元简称为可选单元400。也就是说,在本实施方式中,有时也不区分机器人单元450和附带设备单元700,而将两者简称为可选单元400。

38.主单元100构成为可装卸可选单元400。在本实施方式中,机器人单元450及附带设备单元700相对于主单元100可装卸。在本实施方式中,如图2所示,在主单元100和机器人单元450上架设连结用的板状部件6,通过螺栓将该板状部件6紧固在主单元100和机器人单元450上,从而使机器人单元450相对于主单元100可装卸地连结。附带设备单元700通过附带设备单元700所具备的未图示的配管及配线与主单元100连接,从而相对于主单元100可装卸地连接。另外,附带设备单元700和机器人单元450与主单元100和机器人单元450的连结同样地,通过板状部件6连结。作为相对于主单元100可装卸地连接可选单元400的连接装置,并不限于上述那样的螺栓和配管,也可以使用夹具等固定件和各种配件。

39.在主单元100和附带设备单元700相邻配置的情况下,也可以将两者通过板状部件6连结。例如,附带设备单元700也可以配置在主单元100的+y方向上,并与主单元100连结。另一方面,如本实施方式所示,不在主单元100的+y方向上连结可选单元400,通过使主单元100位于注射成型系统5的+y方向的端部,从而即使不使各单元移动,也容易从主单元100的+y方向侧进行主单元100的维护,因此主单元100的维护性提高。

40.在本实施方式中,各单元的x方向上的尺寸和z方向上的尺寸被统一。更详细而言,

如图2所示,主单元100及可选单元400的各框体在x方向上的尺寸被统一为尺寸lx,如图1所示,各框体在z方向上的尺寸被统一为尺寸lz。由此,在如本实施方式所示将各单元沿y方向配置的情况下,在x方向及z方向上,能够抑制某个单元比其他单元突出。因此,例如,由于能够抑制替换单元彼此的配置时主单元100及整个可选单元400在x方向及z方向上的外缘形状的变化,因此各单元的配置受到设置空间的制约的可能性降低。另外,例如,在将可选单元400中包括的单元更换为其他单元时和在可选单元400中追加新的单元时,在x方向及z方向上,各单元的配置受到设置空间的制约的可能性降低。因此,注射成型系统5中的各单元的配置和可选单元400的选择的自由度提高。

41.如图1所示,在主单元100及可选单元400的各框体中分别具备车轮99。在主单元100和可选单元400不连结的状态下,各单元可以分别独立地移动。另外,在各单元的车轮99的附近具备螺栓式的限位器98。用户通过使用限位器98,能够将各单元或注射成型系统5固定在任意的设置场所。

42.如图1所示,主单元100、机器人单元450及附带设备单元700分别由第一罩c1至第三罩c3覆盖其周围。由此,能够抑制尘埃等异物侵入注射成型系统5。各罩的至少一部分也可以由透明的玻璃和树脂构成,以能够从外部视觉确认内部的作业状况。另外,例如在各罩上也可以设置用于进行维护的门,也可以设置用于进行换气的开口。需要说明的是,图2示出了从上方观察卸下各单元的各罩的状态的注射成型系统5的情况。

43.如图2所示,在主单元100中配置有第一注射成型机101。在机器人单元450中配置有机器人451。在附带设备单元700中配置有模具温度调节器710和材料送出装置720。

44.图3是示出第一实施方式的第一注射成型机101的概略构成的第一图。本实施方式的第一注射成型机101具备第一控制部103、注射装置110、下模支承部150、位置变更部180、合模装置200、出模部250和基台300。基台300固定在主单元100的框体上。

45.第一注射成型机101构成为能够设置成型模10。成型模10具有上模11及下模15。上模11及下模15划分作为与成型品的形状相应的空间的模腔。更具体而言,在上模11的下表面和下模15的上表面设置有用于划分模腔的凹凸,通过将上模11和下模15合模,在上模11和下模15之间划分出与这些凹凸相应的形状的模腔。成型模10例如可以是金属制,也可以是树脂制或陶瓷制。有时也将金属制的成型模10称为模具。

46.成型模10通过被第一注射成型机101的支承部支承而设置在第一注射成型机101上。在本实施方式中,支承部是指支承上模11的上模支承部13和支承下模15的下模支承部150。上模支承部13作为具备上模夹具12的支架而构成,该上模夹具12固定在注射装置110的下部,用于在y方向上夹持并固定上模11。下模支承部150作为具备下模夹具160的支架而构成,该下模夹具160设置在上模支承部13的下方,用于在y方向上夹持并固定下模15。在图2、图3及后述的其他图中,只要没有特别说明,就示出成型模10设置在第一注射成型机101上的状态。

47.如图3所示,在本实施方式中,在成型模10被支承部支承的状态,即上模11被上模支承部13支承且下模15被下模支承部150支承的状态下,上模11配置在注射装置110的下方,下模15配置在上模11的下方。即,在成型模10被支承部支承的状态下,从铅直方向的上方起依次配置有注射装置110、上模11及下模15。在本实施方式中,在成型模10被支承部支承的状态下,上模11及下模15都配置在基台300的上方。

48.第一注射成型机101作为进行嵌件成型的注射成型机而构成。嵌件成型是通过注射成型来将成型品成型的方法之一,是指通过向配置有嵌入部件的成型模10的模腔内注射成型材料,从而将嵌入部件和注射的成型材料成为一体的一体件作为成型品成型的方法。在本实施方式中,嵌入部件通过载置在下模15上而配置在成型模10的模腔中。嵌入部件例如可以由金属形成,也可以由树脂形成。有时也将由第一注射成型机101注射的成型材料称为第一成型材料。

49.第一控制部103由具备一个以上的处理器、主存储装置和进行与外部的信号的输入输出的输入输出接口的计算机构成。通过处理器在主存储装置上读入程序并执行,本实施方式的第一控制部103除了控制第一注射成型机101的注射装置110及合模装置200来对一体件进行造型的功能之外,还发挥通过控制可选单元400所具备的各种装置等来统一控制注射成型系统5整体的功能。

50.本实施方式的合模装置200构成为,在成型模10被支承部支承的状态下,通过使注射装置110及上模11沿z方向移动,能够进行成型模10的合模及开模。合模装置200具备模驱动部210、第一支柱部230及第二支柱部240。模驱动部210具有合模电机212、减速器214、滚珠丝杠部216、可动盘218及固定盘220。

51.第一支柱部230由在z方向上延伸的四根支柱构成。在第一支柱部230的上端部固定有基台300,在下端部固定有模驱动部210的固定盘220。即,基台300和固定盘220通过第一支柱部230相互固定。需要说明的是,在图3中,在构成第一支柱部230的四根支柱中,仅示出了配置在-y方向上的两根支柱。

52.固定盘220具有平板状。固定盘220以其板面与水平方向平行的方式固定在上述第一支柱部230的下端部。

53.本实施方式的合模电机212由带电磁制动器的电机构成。合模电机212通过电磁制动器,在未对励磁线圈施加电压的状态下产生制动力而限制电机轴的旋转,在未对励磁线圈施加电压的状态下允许电机轴的旋转的限制。合模电机212配置在下模15的下方。更具体而言,合模电机212以其输出轴朝上的状态固定在固定盘220的下部,该固定盘220固定在第一支柱部230的下端部。合模电机212的驱动由第一控制部103控制。

54.减速器214与合模电机212的输出轴连接。在减速器214的输出轴上连接有滚珠丝杠部216。本实施方式的减速器214是输入轴和输出轴位于同一轴上的同心轴型的减速器。减速器214在使与减速器214连接的滚珠丝杠部216相对于固定盘220向上方突出的状态下固定在固定盘220上。

55.可动盘218具有平板状。可动盘218以其板面与水平方向平行的方式与滚珠丝杠部216结合,并且通过第一支柱部230在z方向上贯通。可动盘218通过基于合模电机212的驱动的滚珠丝杠部216的旋转,在使其下表面与固定盘220的上表面相对的状态下,以第一支柱部230为导向件,相对于固定盘220在z方向上移动。

56.本实施方式的第二支柱部240由在z方向上延伸的四根支柱构成。第二支柱部240以在z方向上贯通基台300的方式设置。在第二支柱部240的下端部固定有可动盘218。在第二支柱部240的上端部固定有注射装置110。需要说明的是,在图3中,在构成第二支柱部240的四根支柱中,仅示出了配置在-x方向上的两根支柱。

57.图4是示出第一注射成型机101的概略构成的第二图。图4示出了设置在第一注射

成型机101上的成型模10合模后的状态。如图3及图4所示,合模装置200通过合模电机212的驱动使注射装置110及上模11沿铅直方向移动,从而进行成型模10的合模及开模。更详细而言,通过合模电机212的驱动力经由减速器214传递至滚珠丝杠部216,从而与滚珠丝杠部216结合的可动盘218沿第一支柱部230在z方向上移动,经由第二支柱部240固定在可动盘218上的注射装置110及上模11在z方向上移动。合模装置200通过使可动盘218向-z方向移动,能够使注射装置110及上模11相对于下模15向-z方向移动,并进行合模。同样地,合模装置200通过使可动盘218向+z方向移动,能够使注射装置110及上模11相对于下模15向+z方向移动,并进行开模。有时也将如第一注射成型机101那样沿铅直方向进行开模及合模的注射成型机称为立式注射成型装置或立式注射成型机。

58.需要说明的是,在本实施方式中,通过上述合模电机212的电磁制动器,由于在未对合模电机212施加电压的状态下合模电机212的电机轴的旋转被限制,因此能够抑制滚珠丝杠部216因注射装置110和上模11、可动盘218的向下方的载荷而意外地旋转。由此,能够抑制注射装置110及上模11意外地朝向下模15而向下方移动。

59.位置变更部180构成为能够使下模支承部150沿作为与铅直方向交叉的方向的交叉方向直线移动。在本实施方式中,位置变更部180构成为能够使下模支承部150沿x方向直线移动。位置变更部180具有支承下模支承部150的可动部186和使可动部186移动的电动致动器181。电动致动器181由滚珠丝杠和使滚珠丝杠旋转的电机构成。本实施方式的位置变更部180通过电动致动器181的驱动,使可动部186以相对于基台300在x方向上滑动的方式移动。电动致动器181的驱动由第一控制部103控制。

60.图5是示出下模支承部150及位置变更部180的立体图。在图5中,省略了第二支柱部240。如图5所示,位置变更部180的电动致动器181在形成在基台300上的凹陷部305内沿x方向配置。凹陷部305是基台300的上表面301向下方向凹陷的部分,沿x方向形成。

61.在凹陷部305内进一步设置有直线导轨306。直线导轨306作为通过电动致动器181而移动的可动部186的导向件发挥功能。直线导轨306由在x方向上较长的一对相互平行的轨道状的部件构成,经由螺栓固定在凹陷部305的底面。

62.可动部186具有作为支承下模支承部150的矩形板状的部件的板部187和支承板部187的脚部188。板部187和脚部188经由螺栓相互固定。脚部188与电动致动器181结合。脚部188具有在y方向上与直线导轨306卡合的形状。通过脚部188与直线导轨306的卡合,允许可动部186沿x方向的移动,限制可动部186沿y方向的移动,因此,通过电动致动器181的驱动,能够使可动部186沿x方向稳定地移动。

63.上述的下模支承部150具有在y方向上相互相对配置的一对块152。各块152经由螺栓固定在板部187的上表面。各块152具有用于载置下模15的缘部153。在块152的上表面设置有上述的下模夹具160。更详细而言,下模夹具160在各块152的上表面各设置有一个。下模夹具160将载置在块152的缘部153上的下模15在y方向上夹持并固定。

64.位置变更部180构成为,通过使下模支承部150移动,能够切换下模15位于图3所示的注射位置p的状态和下模15位于与注射位置p不同的位置的状态。注射位置p是指下模15和上模11相对的位置。本实施方式的位置变更部180通过使下模支承部150在x方向上移动,从而使下模15位于注射位置p和待机位置w。需要说明的是,图2示出了下模15位于待机位置w的状态,图3示出了下模15位于注射位置p的状态。需要说明的是,在第一注射成型机101

中,例如也可以具备用于将下模15定位在注射位置p或待机位置w的定位销等。

65.图3所示的出模部250是用于从下模15卸下成型品的部件。本实施方式的出模部250在上述待机位置w将成型品从下模15卸下。出模部250具有用于从下模15顶起成型品的主体部260和用于使主体部260动作的出模驱动部270。在本实施方式中,主体部260与下模15连接,通过位置变更部180与下模15一起沿x方向移动。出模驱动部270固定在基台300上。

66.主体部260具有平板状的顶出板261和固定在顶出板261上的轴状的顶出销262。主体部260通过将顶出销262从下模15的下方插入以在z方向上贯通下模15的划分模腔的部分的方式形成的贯通孔,从而与下模15连接。如图5所示,在下模15被下模支承部150支承的状态下,顶出板261在z方向上配置在下模15与板部187之间,在y方向上配置在构成下模支承部150的块152彼此之间。另外,如图3所示,在板部187的沿z方向观察时与顶出板261的至少一部分重叠的位置,设置有在z方向上贯通板部187的孔部189。在本实施方式中,孔部189设置在板部187的x方向及y方向的中央部。

67.出模驱动部270由滚珠丝杠和使滚珠丝杠旋转的电机构成。如图1所示,出模驱动部270在基台300的下方固定在基台300上。出模驱动部270的驱动由第一控制部103控制。

68.在出模驱动部270的滚珠丝杠上结合有接触部280。接触部280配置在在z方向上贯通基台300的空洞部307内。

69.在下模15位于待机位置w的状态下,通过使与滚珠丝杠结合的接触部280向+z方向移动,出模驱动部270能够利用接触部280将主体部260推起。更详细而言,接触部280通过出模驱动部270的驱动而从空洞部307向+z方向突出,进而向+z方向通过形成在板部187上的孔部189,从而能够与顶出板261接触。另外,接触部280通过在与顶出板261接触的状态下进一步向+z方向移动,能够将主体部260向+z方向推起。通过被推起的主体部260的顶出销,成型品被向+z方向推起,成型品被从下模15卸下。

70.图6是示出第一注射成型机101所具备的注射装置110的构成的截面图。注射装置110具有材料供给部20、转子40、滚筒50、加热器58、喷嘴60和注射控制机构70。

71.注射装置110通过转子40、滚筒50和加热器58对从材料供给部20供给到转子40与滚筒50之间的材料的至少一部分进行增塑而生成成型材料,从喷嘴60向成型模10的模腔注射该成型材料。在本实施方式中,“增塑”是指对具有热塑性的材料加热而使其熔融。另外,“熔融”不仅是指具有热塑性的材料被加热到熔点以上的温度而成为液状,还指具有热塑性的材料被加热到玻璃化转变点以上的温度而软化,从而显现出流动性。

72.本实施方式的材料供给部20由料斗构成。在材料供给部20中收容有颗粒或粉末等状态的材料。在本实施方式中,使用形成为颗粒状的abs树脂作为材料。如图6所示,在材料供给部20的下方设置有供给路22。供给路22与形成在收容部105中的导入路106连接。材料供给部20经由供给路22和导入路106向转子40与滚筒50之间供给材料。

73.转子40也称为涡旋或扁平螺杆。转子40通过由驱动电机32及转子减速器35构成的转子驱动部31,以沿z方向的旋转轴rx为中心被旋转驱动。转子40和转子减速器35收容在收容部105中。基于转子驱动部31的转子40的旋转由第一控制部103控制。

74.在滚筒50的中心形成有供所生成的造型材料流入的连通孔56。在连通孔56上连接有后述的注射控制机构70的注射缸71。在连通孔56中,在注射缸71的上游部具备止回阀59。

75.图7是示出转子40的概略构成的立体图。转子40具有沿其中心轴的方向上的高度

小于直径的大致圆柱状。在转子40的与滚筒50相对的槽形成面42上,以中央部47为中心形成有涡状的槽45。槽45与形成在转子40的转子侧面43的材料投入口44连通。从材料供给部20供给的材料通过材料投入口44供给到槽45。槽45通过被凸条部46隔开而形成。图7示出了形成有三条槽45的例子,但槽45的数量可以是一条,也可以是两条以上。需要说明的是,槽45并不限于涡状,也可以是螺旋状或渐开线曲线状,也可以是以从中央部向外周描绘弧的方式延伸的形状。

76.本实施方式的转子40在中央部47具备向连通孔56突出的滞留抑制部48。在本实施方式中,滞留抑制部48具有大致圆锥状的形状,滞留抑制部48的中心轴与转子40的旋转轴rx大致一致。滞留抑制部48的前端配置在形成在滚筒50上的连通孔56的内部。滞留抑制部48将成型材料从中央部47有效地引导到连通孔56,抑制中央部47中的成型材料的滞留。在其他实施方式中,转子40也可以不具备滞留抑制部48。

77.图8是滚筒50的概略俯视图。滚筒50具有与转子40的槽形成面42相对的相对面52。如图8所示,上述连通孔56形成为在相对面52的中央部分开口。在相对面52上形成有与连通孔56连接并从连通孔56向外周涡状延伸的多个引导槽54。需要说明的是,在其他实施方式中,引导槽54也可以不与连通孔56连接。另外,也可以不在滚筒上设置引导槽54。

78.加热器58对供给到转子40的槽形成面42与滚筒50的相对面52之间的材料进行加热。如图6所示,在本实施方式中,四个加热器58设置在滚筒50内。加热器58的输出由第一控制部103控制。

79.供给到转子40的槽45中的材料,通过转子40的旋转和加热器58的加热,在转子40的槽形成面42与滚筒50的相对面52之间被增塑,同时通过转子40的旋转被导向转子40的中央部47。流入中央部47的材料向设置在滚筒50的中心的连通孔56送出,进而从连通孔56被导向注射控制机构70。

80.如图6所示,注射控制机构70具备注射缸71和柱塞72。注射控制机构70具有将注射缸71内的成型材料注射注入到成型模10的模腔中的功能。注射控制机构70在第一控制部103的控制下,控制来自喷嘴60的成型材料的注射量。注射缸71是与滚筒50的连通孔56连接的大致圆筒状的部件。在本实施方式中,注射缸71沿x方向配置。柱塞72插入注射缸71内。柱塞72在注射缸71的内部滑动,将注射缸71内的成型材料压送到喷嘴60。柱塞72由未图示的电机驱动。

81.配置在图2所示的附带设备单元700中的模具温度调节器710经由未图示的配管,使热介质在设置在成型模10上的冷却管中循环,调节成型模10的温度。材料送出装置720由对用于第一注射成型机101的材料进行除湿及干燥并贮存的干燥机、和将贮存在干燥机中的材料向材料供给部20送出的装载机构成,经由未图示的管等向材料供给部20送出材料。在本实施方式中,模具温度调节器710和材料送出装置720由第一控制部103控制。

82.配置在机器人单元450中的机器人451由水平多关节机器人构成,具备臂和第二控制部455。在机器人451的臂上安装有末端执行器。在本实施方式中,在臂上安装有用于吸附成型品和嵌入部件的吸附垫作为末端执行器。机器人451设置在固定在机器人单元450的框体上的机器人基台452上。在其他实施方式中,机器人451也可以不是水平多关节机器人,例如可以是正交机器人,也可以是铅直多关节机器人。

83.第二控制部455与第一控制部103同样地由计算机构成。第二控制部455通过处理

器执行读入到主存储装置上的程序和命令,来控制臂和末端执行器的动作,使机器人451发挥各种功能。在本实施方式中,机器人451的动作经由第二控制部455由第一控制部103控制。

84.在本实施方式中,配置在机器人单元450中的机器人451作为供料机器人及输送机器人发挥功能。供料机器人是指进行在成型模10的模腔中配置嵌入部件的配置动作的机器人。在本实施方式中,作为供料机器人发挥功能的机器人451通过将嵌入部件载置在位于待机位置w的下模15上,从而将嵌入部件配置在成型模10的模腔中。

85.输送机器人是指进行输送由第一注射成型机101成型的一体件的输送动作的机器人。在本实施方式中,作为输送机器人发挥功能的机器人451由第一注射成型机101成型,在待机位置w吸附由出模部250从下模15卸下的一体件,将吸附的一体件向设置在机器人基台452上的未图示的检查装置输送,执行一体件的外观检查。之后,机器人451将一体件向设置在机器人基台452上的未图示的捆包装置输送,执行一体件的捆包。

86.安装在机器人451的臂上的末端执行器例如也可以具有用于吸附成型品的部分和用于吸附嵌入部件的部分。如果是这样的方式,则在如本实施方式那样机器人451作为输送机器人及供料机器人发挥功能的情况下,机器人451能够在吸附嵌入部件的状态下吸附从下模15卸下的成型品,因此能够进一步减小从吸附从下模卸下的成型品起到将嵌入部件载置在下模15上为止的期间的臂的移动距离。因此,能够更高效地进行注射成型。另外,末端执行器例如也可以不是吸附垫,而是由把持成型品和嵌入部件的夹持器构成。在这种情况下,末端执行器例如也可以具有用于把持成型品的部分和用于把持嵌入部件的部分。

87.根据以上说明的本实施方式的注射成型系统5,主单元100构成为可装卸可选单元400。因此,能够提高注射成型系统5的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。

88.另外,在本实施方式中,在第一注射成型机101中设置了上模11及下模15的状态下,从铅直方向的上方起依次配置有注射装置110、上模11及下模15,注射装置110具备扁平螺杆、滚筒50和加热器58,通过扁平螺杆的旋转及加热器58的加热,对材料的至少一部分进行增塑而生成成型材料。由此,例如与注射装置110、上模11和下模15沿水平方向配置的情况相比,能够使第一注射成型机101在水平方向上小型化,因此能够使主单元100在水平方向上小型化。另外,例如与注射装置110不具备扁平螺杆而具备直列螺杆的情况相比,能够使第一注射成型机101小型化,因此能够使主单元100小型化。因此,容易实现注射成型系统5的省空间化。另外,例如,主单元100被小型化,相应地能够安装更多的可选单元400或更大型的可选单元400,因此能够提高注射成型系统5的定制的自由度。

89.另外,在本实施方式中,具备通过使注射装置110及上模11沿铅直方向移动来进行合模及开模的合模装置200。如果是这样的方式,则无需使下模15在铅直方向上移动,就能够使注射装置110及上模11相对于下模15在铅直方向上移动来进行合模及开模。由此,能够在铅直方向上的一定的位置,执行一体件从下模15的卸下和嵌入部件向下模15的载置。因此,能够更容易地使一体件从下模15的卸下工序和嵌入部件向下模15的载置工序自动化。

90.b.第二实施方式:

91.图9是示出第二实施方式的注射成型系统5b的概略构成的俯视图。图10是示出配置在本实施方式的主单元100b中的第一注射成型机101b的概略构成的第一图。在图9中,与

第一实施方式中说明的图2同样地,示出了从上方观察卸下各单元的各罩的状态的注射成型系统5b的情况。如图10所示,在本实施方式中,第一注射成型机101b与第一实施方式不同,具备支承作为下模的第一下模16的第一支承部156和支承作为下模的第二下模17的第二支承部157。需要说明的是,在图9中,第一下模16及第一支承部156位于注射装置110的下方,未图示。注射成型系统5b中没有特别说明的部分与第一实施方式同样。

92.图11是示出第二实施方式的下模支承部150b的概略构成的俯视图。图11示出了从上方观察下模支承部150b及支承下模支承部150b的板部187的情况。如图10及图11所示,下模支承部150b具有上述的第一支承部156和第二支承部157。本实施方式的第一支承部156是构成下模支承部150b的一对块152b的缘部153b中用于支承第一下模16的部分。同样地,第二支承部157是块152b的缘部153b中用于支承第二下模17的部分。第一支承部156位于第二支承部157的+x方向。在块152b的上表面设置有一对第一下模夹具161和一对第二下模夹具162。第一下模夹具161与第一实施方式中说明的下模夹具160同样地,在y方向上夹持并固定被第一支承部156支承的第一下模16。同样地,第二下模夹具162在y方向上夹持并固定被第二支承部157支承的第二下模17。

93.位置变更部180b构成为能够使第一支承部156和第二支承部157移动。在本实施方式中,位置变更部180b使第一支承部156和第二支承部157沿与铅直方向交叉的交叉方向直线移动。更具体而言,位置变更部180b与第一实施方式同样地,通过电动致动器181的驱动,使支承下模支承部150b的可动部186以相对于基台300在x方向上滑动的方式移动。由此,第一支承部156和第二支承部157联动,沿x方向直线移动。

94.图12是示出第二实施方式的第一注射成型机101b的概略构成的第二图。图12示出了通过基于位置变更部180b的下模支承部150b的移动,使下模支承部150b位于比图10所示的情况靠+x方向的位置的状态。位置变更部180b构成为,通过使第一支承部156和第二支承部157移动,能够将第一注射成型机101b的状态切换为第一状态和第二状态。如图10所示,第一状态是指第一下模16位于注射位置p,且第二下模17位于与注射位置p不同的位置的状态。如图12所示,第二状态是指第二下模17位于注射位置p,第一下模16位于与注射位置p不同的位置的状态。

95.如图10所示,在本实施方式中,位置变更部180b在第一状态下使第二下模17位于第一待机位置w1。另外,如图12所示,位置变更部180b在第二状态下使第一下模16位于第二待机位置w2。第一待机位置w1及第二待机位置w2都是与注射位置p不同的位置。第二待机位置w2在x方向上隔着注射位置p而位于第一待机位置w1的相反侧。即,第一待机位置w1和第二待机位置w2在x方向上被注射位置p隔开。在本实施方式中,第一待机位置w1位于注射位置p的-x方向,第二待机位置w2位于注射位置p的+x方向。需要说明的是,在上述的图9中,也与图10同样地,示出了在第一状态下,第一下模16位于注射位置p,第二下模17位于第一待机位置w1的情况。在其他实施方式中,第一注射成型机101b例如也可以具备用于将第一下模16定位在注射位置p或第二待机位置w2、或者用于将第二下模17定位在注射位置p或第一待机位置w1的定位销等。

96.如图10及图12所示,本实施方式的第一注射成型机101b具有第一出模部251和第二出模部252。第一出模部251是用于在第一待机位置w1从第二下模17卸下成型品的部件。第二出模部252是用于在第二待机位置w2从第一下模16卸下成型品的部件。

97.第一出模部251的构成和第二出模部252的构成与第一实施方式中说明的出模部250的构成同样。即,第一出模部251具备与第二下模17连接、用于从第二下模17顶起成型品的第一主体部263和用于使第一主体部263动作的第一出模驱动部271。同样地,第二出模部252具备与第一下模16连接、用于从第一下模16顶起成型品的第二主体部264和用于使第二主体部264动作的第二出模驱动部272。

98.在本实施方式中,配置在机器人单元450中的机器人451也与第一实施方式同样地,作为进行配置动作的供料机器人及进行输送动作的输送机器人发挥功能。更详细而言,在本实施方式中,作为配置动作,作为供料机器人发挥功能的机器人451执行向位于第一待机位置w1的第二下模17及位于第二待机位置w2的第一下模16的嵌入部件的载置。另外,作为输送动作,作为输送机器人发挥功能的机器人451执行在第一待机位置w1从第二下模17卸下的一体件及在第二待机位置w2从第一下模16卸下的一体件的输送。

99.本实施方式的机器人451连续地执行上述的输送动作和配置动作。更具体而言,机器人451在第一状态下,首先在第一待机位置w1吸附由第一出模部251从第二下模17卸下的一体件,从第二下模17输送一体件。接着,机器人451在位于第一待机位置w1的第二下模17上载置用于接下来使用第二下模17将一体件成型的嵌入部件。同样地,机器人451在第二状态下,在第二待机位置w2吸附由第二出模部252从第一下模16卸下的一体件,从第一下模16输送一体件,在位于第二待机位置w2的第一下模16上载置嵌入部件。第一控制部103例如在执行上述的机器人451的输送动作及配置动作的期间,通过执行使用了位于注射位置p的下模的嵌件成型,能够更高效地将一体件成型。

100.根据以上说明的本实施方式的注射成型系统5b,也能够提高注射成型系统5b的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。特别是,在本实施方式中,具备构成为能够使支承第一下模16的第一支承部156和支承第二下模17的第二支承部157移动的位置变更部180b,位置变更部180b通过使第一支承部156和第二支承部157移动,能够切换第一下模16位于注射位置p且第二下模17位于与注射位置p不同的位置的第一状态和第二下模17位于注射位置p且第一下模16位于与注射位置p不同的位置的第二状态。由此,例如在使用位于注射位置p的一方的下模将一体件成型的期间,能够从位于与注射位置p不同的位置的另一方的下模卸下一体件,另外,能够在另一方的下模上载置嵌入部件。因此,能够使用第一下模16和第二下模17高效地将一体件成型。

101.另外,在本实施方式中,位置变更部180b使第一支承部156和第二支承部157沿x方向移动,在第一状态下使第二下模17位于第一待机位置w1,在第二状态下使第一下模16位于在x方向上隔着注射位置p而位于第一待机位置w1的相反侧的第二待机位置w2。另外,第一注射成型机101b具备用于在第一待机位置w1从第二下模17卸下一体件的第一出模部251和用于在第二待机位置w2从第一下模16卸下一体件的第二出模部252。因此,通过位置变更部180b使第一支承部156和第二支承部157沿x方向直线移动,能够简单地切换第一状态和第二状态。另外,在第一状态和第二状态中的任一状态下,通过使用第一出模部251或第二出模部252,都能够容易地从下模卸下一体件。

102.另外,在本实施方式中,作为配置动作,配置在可选单元400中包括的机器人单元450中的机器人451执行向位于第一待机位置w1的第二下模17及位于第二待机位置w2的第一下模16的嵌入部件的载置。另外,作为输送动作,机器人451执行在第一待机位置w1从第

二下模17卸下的一体件及在第二待机位置w2从第一下模16卸下的一体件的输送。由此,能够使在使用一方的下模进行嵌件成型的期间输送从另一方的下模卸下的一体件的工序和同样地在另一方的下模上载置嵌入部件的工序自动化。因此,在注射成型系统5中,能够更高效地制造一体件。

103.c.第三实施方式:

104.图13是示出第三实施方式的注射成型系统5c的概略构成的俯视图。在图13中,与第二实施方式中说明的图9同样地,示出了从上方观察卸下各单元的各罩的状态的注射成型系统5c的情况。注射成型系统5c的可选单元400c与第二实施方式不同,作为机器人单元具备第一机器人单元450a和第二机器人单元450b。注射成型系统5c中没有特别说明的部分与第二实施方式同样。

105.第一机器人单元450a与第一实施方式及第二实施方式的机器人单元450同样地,在y方向上配置在主单元100b与附带设备单元700之间。第二机器人单元450b在主单元100b的+y方向上与主单元100b相邻配置。即,第一机器人单元450a和第二机器人单元450b在y方向上以夹着主单元100b的方式配置。相邻的单元彼此通过板状部件6连结。

106.在第一机器人单元450a上配置有第一机器人451a。在第二机器人单元450b上配置有第二机器人451b。在本实施方式中,第一机器人451a及第二机器人451b由与第一实施方式及第二实施方式的机器人单元450的机器人451同样的机器人构成。第一机器人451a的动作经由第一机器人451a所具备的第三控制部456由第一控制部103控制。第二机器人451b的动作经由第二机器人451b所具备的第四控制部457由第一控制部103控制。

107.第一机器人451a设置在固定在第一机器人单元450a的框体上的第一机器人基台452a上。第二机器人451b配置在固定在第二机器人单元450b的框体上的第二机器人基台452b上。在本实施方式中,在第一机器人基台452a上,与第一实施方式及第二实施方式的机器人基台452同样地,设置有未图示的检查装置及捆包装置。

108.在本实施方式中,第一机器人451a作为输送机器人发挥功能,第二机器人451b作为供料机器人发挥功能。第一机器人451a和第二机器人451b通过相互联系,从而连续地执行第一机器人451a的输送动作和第二机器人451b的配置动作。更具体而言,在第一状态下,首先第一机器人451a在第一待机位置w1吸附从第二下模17卸下的一体件,从第二下模17输送一体件。接着,第二机器人451b在位于第一待机位置w1的第二下模17上载置嵌入部件。同样地,在第二状态下,在第一机器人451a吸附从第一下模16卸下的一体件并从第一下模16输送一体件之后,第二机器人451b在位于第二待机位置w2的第一下模16上载置嵌入部件。

109.第一机器人451a和第二机器人451b与第一实施方式和第二实施方式的机器人451同样地,也可以由水平多关节机器人以外的其他机器人构成。第一机器人451a和第二机器人451b也可以由相互不同的机器人构成,例如,第一机器人451a也可以与本实施方式同样地由水平多关节机器人构成,第二机器人451b也可以由铅直多关节机器人构成。

110.根据以上说明的本实施方式的注射成型系统5c,也与第二实施方式同样地,能够使在使用一方的下模进行嵌件成型的期间输送从另一方的下模卸下的一体件的工序和同样地在另一方的下模上载置嵌入部件的工序自动化。因此,在注射成型系统5c中,能够高效地制造一体件。特别是,在本实施方式中,由于分别配置在两个机器人单元中的机器人相互协作地执行输送动作和供料动作,因此能够简单地控制各机器人并且更高效地制造一体件

的可能性提高。

111.d.第四实施方式:

112.图14是示出第四实施方式的注射成型系统5d的概略构成的俯视图。在图14中,与第二实施方式中说明的图9同样地,示出了从上方观察卸下各单元的各罩的状态的注射成型系统5d的情况。注射成型系统5d的可选单元400d与第三实施方式不同,作为机器人单元,具备第三实施方式中说明的第一机器人单元450a和第三机器人单元450c。注射成型系统5d中没有特别说明的部分与第三实施方式同样。

113.第三机器人单元450c在主单元100b的-y方向上与主单元100b相邻配置。第一机器人单元450a在第三机器人单元450c的-y方向上与第三机器人单元450c相邻配置。即,第三机器人单元450c在y方向上配置在主单元100b与第一机器人单元450a之间。在第一机器人单元450a的-y方向上,与第三实施方式同样地配置有附带设备单元700。相邻的单元彼此通过板状部件6连结。

114.在第三机器人单元450c上配置有第三机器人451c。第三机器人451c由三轴正交型的机器人构成。第三机器人451c具有第五控制部458和由分别沿x轴、y轴、z轴的三个滑动轴构成的臂。在第三机器人451c的臂上安装有末端执行器。在本实施方式中,在第三机器人451c的臂上安装有吸附垫作为末端执行器。第五控制部458由具备主存储装置和与外部进行信号的输入输出的输入输出接口的计算机构成。第五控制部458控制第三机器人451c的臂和末端执行器的动作。在本实施方式中,第三机器人451c的动作经由第五控制部458由第一控制部103控制。

115.第三机器人451c设置在固定在第三机器人单元450c的框体上的第三机器人基台452c上。在本实施方式中,第三机器人451c与第一实施方式和第二实施方式的机器人451同样地,作为输送机器人及供料机器人发挥功能。第一机器人451a作为用于在作为输送机器人发挥功能的第三机器人451c与检查工序或捆包工序之间进行中继的输送机器人发挥功能。

116.在本实施方式中,从下模卸下的一体件通过作为输送机器人发挥功能的第三机器人451c向设置在第三机器人基台452c上的暂置台ts上输送。第一机器人451a将通过第三机器人451c载置在暂置台ts上的一体件向检查装置或捆包装置输送。

117.在其他实施方式中,第三机器人451c也可以不是正交机器人,例如也可以是水平多关节机器人和铅直多关节机器人。第一机器人451a和第三机器人451c也可以是相同的机器人。另外,安装在第三机器人451c的臂上的末端执行器与第一实施方式和第二实施方式的机器人451的情况同样地,例如可以具有用于吸附成型品的部分和用于吸附嵌入部件的部分,也可以由夹持器构成。

118.根据以上说明的本实施方式的注射成型系统5d,也与第二实施方式和第三实施方式同样地,能够使在使用一方的下模进行嵌件成型的期间输送从另一方的下模卸下的一体件的工序和同样地在另一方的下模上载置嵌入部件的工序自动化。因此,在注射成型系统5d中,能够高效地制造一体件。特别是,在本实施方式中,配置在第一机器人单元450a中的第一机器人451a作为在作为输送机器人及供料机器人发挥功能的第三机器人451c与在嵌件成型后执行的检查工序或捆包工序等之间进行中继的输送机器人发挥功能。因此,能够简单地控制各机器人并且更高效地制造一体件的可能性提高。

119.在其他实施方式中,在注射成型系统5d的可选单元400d中,例如也可以进一步包括第三实施方式中说明的第二机器人单元450b。在这种情况下,例如在注射成型系统5d中,第二机器人单元450b、主单元100b、第三机器人单元450c、第一机器人单元450a及附带设备单元700沿y方向依次配置。

120.e.第五实施方式:

121.图15是示出第五实施方式的注射成型系统5e的概略构成的俯视图。在图15中,与第一实施方式中说明的图2同样地,示出了从上方观察卸下各单元的各罩的状态的注射成型系统5e的情况。本实施方式的注射成型系统5e与第一实施方式不同,具备检测在下模15e的嵌入位置是否载置有嵌入部件的嵌入检测部730。嵌入位置是指下模15e中作为载置嵌入部件的位置而预先确定的位置。注射成型系统5e的构成中没有特别说明的部分与第一实施方式同样。

122.图16是示出第五实施方式的下模15e的x方向及y方向上的中央部附近的俯视图。图16示出了从上方观察下模15e的x方向及y方向上的中央部附近的情况。图17是说明正设置状态的图。正设置状态是指在下模15e的嵌入位置s载置有嵌入部件m的状态。图17示意性地示出了下模15e及嵌入部件m的截面和配置在机器人单元450中的机器人451的臂am及末端执行器ef。

123.如图16及图17所示,在本实施方式中,嵌入位置s被确定为形成在下模15e上的凹部dn的开口内的位置。凹部dn是划分成型模10的模腔的部分。在凹部dn上,例如也可以设置用于将嵌入部件m定位在嵌入位置s的阶梯差。

124.在嵌入位置s形成有空气孔hl。在本实施方式中,在嵌入位置s形成有四个空气孔hl。空气孔hl形成为在嵌入位置s在z方向上贯通下模15e。如图18所示,空气孔hl形成在从上方观察时不与供顶出销262插入的贯通孔重叠的位置。如图17所示,空气孔hl被配置在嵌入位置s的嵌入部件m堵塞。

125.如图15所示,在本实施方式中,嵌入检测部730设置在主单元100e的第一注射成型机101e上。本实施方式的嵌入检测部730具备吸引部731、测定部732和检测部733。吸引部731是构成为能够经由图16及图17所示的空气孔hl从嵌入位置s吸引空气的部件。在本实施方式中,吸引部731由吸引泵构成,经由空气孔hl和与空气孔hl连接的未图示的管,从嵌入位置s向吸引部731吸引空气。测定部732测定由吸引部731吸引的空气的流量或压力。在本实施方式中,测定部732由测定空气的流量的流量计构成。在其他实施方式中,测定部732例如也可以由测定空气的压力的压力计构成。检测部733根据由测定部732测定的空气的流量或压力,检测是否为正设置状态。在本实施方式中,第一控制部103作为检测部733发挥功能。

126.图18是说明误设置状态的图。误设置状态是指嵌入部件m配置在下模15e中与嵌入位置s不同的位置的状态。在图18中,与图17同样地,示意性地示出了下模15e及嵌入部件m的截面和机器人451的臂am及末端执行器ef。

127.在图18所示的状态下,由于空气孔hl未被嵌入部件m堵塞,因此由吸引部731吸引并由测定部732测定的空气的流量与图17所示的正设置状态下的情况相比变大。另外,例如在仅空气孔hl的一部分被嵌入部件m覆盖的情况下,由测定部732测定的空气的流量也同样地变大。因此,作为检测部733发挥功能的第一控制部103能够基于由测定部732测定的空气

的流量与正设置状态下的空气的流量的差异,检测是否为正设置状态。正设置状态下的空气的流量例如通过实验预先确定。需要说明的是,即使在测定部732由测定空气的压力的压力计构成的情况下,检测部733也能够基于所测定的压力与正设置状态下的压力的差异,同样地检测是否为正设置状态。

128.在本实施方式中,作为供料机器人发挥功能的机器人451在配置动作中,基于嵌入检测部730的检测结果,将嵌入部件m配置在嵌入位置s。更详细而言,本实施方式的机器人451在使臂am动作,并将吸附在末端执行器ef上的嵌入部件m载置在下模15e上之后,在通过嵌入检测部730检测出不是正设置状态的情况下,使在下模15e上载置的嵌入部件m移动,调整嵌入部件m的位置。之后,例如在通过嵌入检测部730再次检测出不是正设置状态的情况下,机器人451再次调整嵌入部件m的位置。机器人451重复执行这样的嵌入部件m的位置调整,直到通过嵌入检测部730检测出是正设置状态。由此,嵌入部件m载置在嵌入位置s。需要说明的是,第一控制部103例如可以在通过机器人451将嵌入部件m载置在下模15e上之后开始是否为正设置状态的检测,例如也可以始终进行是否为正设置状态的检测,并且控制机器人451,以使在从配置动作结束起到开始下一个配置动作为止的期间,不执行基于机器人451的嵌入部件m的位置调整。另外,在机器人451的臂am上,例如也可以设置用于检测配置在下模15e上的嵌入部件m的接触式传感器或非接触式的激光传感器、相机等。由此,机器人451能够更高效地执行嵌入部件m的位置调整。

129.另外,第一控制部103也可以在检测出不是正设置状态的情况下,例如经由未图示的通知部向用户通知不是正设置状态。在这种情况下,通知部例如可以是由显示视觉信息的液晶面板等构成的显示部,也可以是发出声音信息的扬声器等。

130.根据以上说明的本实施方式的注射成型系统5e,也能够提高注射成型系统5e的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。特别是,在本实施方式中,注射成型系统5e具备检测在嵌入位置s是否载置有嵌入部件m的嵌入检测部730。由此,能够使用嵌入检测部730检测在嵌入位置s上是否载置有嵌入部件m。因此,能够抑制在嵌入部件m载置在与嵌入位置s不同的位置的状态下进行注射成型,因此能够抑制设置在第一注射成型机101e上的成型模10和注射装置110等的破损、以及不良品的产生。

131.另外,在本实施方式中,配置在机器人单元450中的机器人451在配置动作中,基于嵌入检测部730的检测结果,将嵌入部件m配置在嵌入位置s。由此,机器人451在配置动作中,能够在下模15e上载置嵌入部件m,并且调整嵌入部件m的位置,以使嵌入部件m位于嵌入位置s。因此,在配置动作之后,例如无需使用与机器人451不同的其他机器人和装置等来调整嵌入部件m的位置,就能够将嵌入部件m配置在嵌入位置s,因此在注射成型系统5e中,能够更高效地制造一体件。

132.图19是说明其他实施方式的嵌入检测部730b的示意图。在图19中,与图17同样地,示意性地示出了下模15及嵌入部件m的截面和机器人451的臂am及末端执行器ef。图19所示的嵌入检测部730b不具备吸引部731、测定部732和检测部733,而具备拍摄下模15的凹部dn附近的相机736。在图19所示的方式中,第一控制部103通过分析由相机736拍摄的图像,检测是否为正设置状态。相机736例如配置在与位于待机位置w的下模15相对的位置。相机736例如可以固定在主单元100的框体上,也可以固定在基台300和注射装置110等上。需要说明的是,与第二实施方式至第四实施方式同样地,在第一注射成型机101构成为能够切换第一

状态和第二状态的情况下,更优选相机736配置在与位于第一待机位置w1的第二下模17相对的位置和与位于第二待机位置w2的第一下模16相对的位置这两者上。由此,在第一待机位置w1和第二待机位置w2的任一位置,都能够通过嵌入检测部730b检测在嵌入位置s上是否载置有嵌入部件m。

133.图20是说明其他实施方式的嵌入检测部730c的示意图。在图20中,与图17及图19同样地,示意性地示出了下模15及嵌入部件m的截面和机器人451的臂am及末端执行器ef。嵌入检测部730c具备相机736。在图20所示的方式中,相机736固定在机器人451的臂am上。在图20所示的方式中,与图19所示的方式同样地,通过图像分析来检测是否为正设置状态。图像分析例如可以由第一控制部103执行,也可以由第二控制部455执行。如果是这样的方式,则第一控制部103在配置动作中,通过控制机器人451,在通过安装在臂am上的末端执行器ef在下模15上载置嵌入部件m之后,基于安装在臂am上的传感器等的检测结果等执行是否为正设置状态的检测,在判定为不是正设置状态的情况下,能够再次通过末端执行器ef调整嵌入部件m的位置。因此,能够抑制成型模10和注射装置110的破损、以及不良品的产生,并且更高效地制造一体件。另外,与第二实施方式至第四实施方式同样地,即使在第一注射成型机101构成为能够切换第一状态和第二状态的情况下,也无需配置多个构成各嵌入检测部的传感器等,在第一待机位置w1和第二待机位置w2的任一位置,都能够检测在嵌入位置s上是否载置有嵌入部件m。

134.另外,嵌入检测部730也可以不是上述的吸引空气的方式和具备相机736的方式,例如,也可以是具备测定与下模15之间的距离的接触式或非接触式的传感器、或检测与下模15的接触的接触检测传感器等,并基于各传感器的检测值来检测是否为正设置状态的方式。在这种情况下,各传感器例如可以固定在主单元100的框体上,也可以固定在基台300和注射装置110等上,也可以如图20中说明的相机736那样设置在机器人单元450的机器人451上。

135.f.第六实施方式:

136.图21是示出第六实施方式的注射成型系统5f的概略构成的主视图。图22是示出注射成型系统5f的概略构成的俯视图。在图22中,与第一实施方式中说明的图1同样地,示出了从上方观察卸下各单元的各罩的状态的注射成型系统5f的情况。本实施方式的注射成型系统5f的可选单元400f与第一实施方式不同,包括部件成型单元500。注射成型系统5f的构成中没有特别说明的部分与第一实施方式同样。

137.如图21所示,可选单元400f包括上述的部件成型单元500,与第一实施方式同样地,包括机器人单元450和附带设备单元700。在图21中,与其他单元的周围被罩覆盖同样地,部件成型单元500的周围被第四罩c4覆盖。

138.在本实施方式中,机器人单元450在主单元100的+y方向上与主单元100相邻配置。部件成型单元500在机器人单元450的+y方向上与机器人单元450相邻配置。附带设备单元700在主单元100的-y方向上与主单元100相邻配置。如图22所示,相邻的单元彼此通过板状部件6连结。需要说明的是,在相邻配置主单元100和部件成型单元500的情况下,也可以通过板状部件6连结两者。

139.如图22所示,在本实施方式的部件成型单元500中配置有第二注射成型机510。第二注射成型机510注射第二成型材料而将上述嵌入部件成型。第二成型材料例如通过对具

有与用于生成第一成型材料的材料不同的色彩和组成的树脂材料进行增塑而生成。本实施方式的第二注射成型机510在注射第二成型材料这一点及将嵌入部件成型这一点上与第一注射成型机101不同,但第二注射成型机510的各部分的构成是与第一注射成型机101同样的构成。第二注射成型机510经由第二注射成型机510所具备的第六控制部511由第一控制部103控制。需要说明的是,在附带设备单元700中,例如也可以配置用于进行向第二注射成型机510的材料的送出和用于第二注射成型机510的成型模的温度调节的装置。

140.配置在本实施方式的机器人单元450中的机器人451与第一实施方式不同,不作为输送机器人发挥功能,而仅作为供料机器人发挥功能。作为配置动作,本实施方式的机器人451执行将由部件成型单元500成型的嵌入部件向下模15载置的动作。更详细而言,机器人451吸附由部件成型单元500的第二注射成型机510成型的嵌入部件,向在主单元100的第一注射成型机101中位于待机位置w的下模15输送并载置在下模15上。

141.根据以上说明的本实施方式的注射成型系统5f,也能够提高注射成型系统5f的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。特别是,在本实施方式中,与主单元100相邻地配置机器人单元450,与机器人单元450相邻地配置部件成型单元500,作为配置动作,机器人451执行将由部件成型单元500成型的嵌入部件向下模15载置的动作。由此,由于机器人单元450与主单元100及部件成型单元500相邻配置,因此通过配置在机器人单元450中的机器人451,能够将由部件成型单元500成型的嵌入部件高效地向设置在主单元100的第一注射成型机101上的下模15输送,并载置在下模15上。因此,在注射成型系统5f中,能够使从将嵌入部件成型的工序到使用成型的嵌入部件将一体件成型的工序自动化且高效地执行,因此能够更高效地制造一体件。

142.需要说明的是,在其他实施方式中,在部件成型单元500中,例如也可以不配置第二注射成型机510,而配置通过冲压成型将嵌入部件成型的冲压成型机。另外,可选单元400f例如也可以进一步包括配置有输送由主单元100成型的一体件的输送机器人的机器人单元。

143.g.第七实施方式:

144.图23是示出第七实施方式的注射成型系统5g的概略构成的主视图。图24是示出注射成型系统5g的概略构成的俯视图。在图24中,与第一实施方式中说明的图1同样地,示出了从上方观察卸下各单元的各罩的状态的注射成型系统5g的情况。本实施方式的注射成型系统5g的可选单元400g与第一实施方式不同,包括部件成型单元500b。注射成型系统5g中没有特别说明的部分与第一实施方式同样。

145.如图23所示,可选单元400g包括上述的部件成型单元500b、附带设备单元700及检查单元800,与第一实施方式不同,不包括机器人单元450。在图21中,部件成型单元500b的周围被第五罩c5覆盖,检查单元800的周围被第六罩c6覆盖。

146.在本实施方式中,部件成型单元500b在主单元100g的+y方向上与主单元100g相邻配置。检查单元800在主单元100g的-y方向上与主单元100g相邻配置。附带设备单元700在检查单元800的-y方向上与检查单元800相邻配置。相邻的单元彼此通过板状部件6连结。

147.如图24所示,在本实施方式的部件成型单元500b中配置有通过冲压成型将嵌入部件成型的冲压成型机520。冲压成型机520配置在固定在部件成型单元500b的框体上的冲压基台521上。本实施方式的冲压成型机520通过对具有片状的片材材料ms的一部分进行冲

裁,从而在片材材料ms上形成多个嵌入部件,以使多个嵌入部件沿片材材料ms的长度方向相连。在本实施方式中,片材材料ms由金属材料形成。冲压成型机520具备与第一控制部103同样地由计算机构成的第七控制部522。冲压成型机520的动作经由第七控制部522由第一控制部103控制。

148.配置在本实施方式的主单元100g中的第一注射成型机101g通过向配置有形成在片材材料ms上的嵌入部件的模腔注射第一成型材料并进行嵌件成型,从而将嵌入部件和第一成型材料成为一体的一体件成型。由此,在片材材料ms上形成多个一体件,以使多个一体件沿片材材料ms的长度方向相连。以下,也将形成嵌入部件之前的片材材料ms称为第一片材ms1,将形成嵌入部件之后且形成一体件之前的片材材料ms称为第二片材ms2,将形成一体件之后的片材材料称为第三片材ms3。有时也将片材材料ms称为环箍材料。有时也将使用形成有嵌入部件的环箍材料进行嵌件成型的方法称为环箍成型、链条模具成型。

149.本实施方式的第一注射成型机101g与第一实施方式不同,不具备位置变更部180,设置在第一注射成型机101g上的下模15始终位于注射位置p。另外,本实施方式的出模部构成为能够从位于注射位置p的下模15卸下一体件。需要说明的是,在图24中,设置在第一注射成型机101g上的下模15位于注射装置110的下方,由虚线表示。

150.在本实施方式的下模15上,例如也可以设置用于将嵌入部件相对于成型模10定位的定位销。在这种情况下,例如定位销构成为能够插入定位孔中,该定位孔形成在与片材材料ms的形成有嵌入部件的部分对应的位置。例如定位孔通过冲压成型机520在嵌入部件的成型的同时,形成在片材材料ms中不与嵌入部件重叠的位置。

151.在检查单元800中配置有未图示的检查装置。检查装置在第一控制部103的控制下进行一体件的外观检查。在其他实施方式中,在检查单元800中,例如也可以配置用于进行一体件的外观检查的检查机器人。另外,也可以在与检查单元800不同的单元中配置检查装置或检查机器人,也可以在任一单元中都不配置检查装置或检查机器人,在注射成型系统5g中不进行一体件的外观检查。

152.如图23所示,本实施方式的注射成型系统5g除了上述的各单元之外,还具备使卷成辊状的第一片材ms1旋转而卷出的卷出装置fm和使第三片材ms3旋转而卷绕成辊状的卷绕装置fw。卷出装置fm和卷绕装置fw在y方向上以在两者之间夹着主单元100g及可选单元400g的方式配置。在卷出装置fm与主单元100g及可选单元400g之间,设置有通过未图示的两根杆来检测片材材料ms的挠曲的接触式的挠曲传感器ds1,在卷绕装置fw与主单元100g及可选单元400g之间,设置有与挠曲传感器ds1同样的挠曲传感器ds2。在本实施方式中,通过卷绕装置fw的驱动,实现第一片材ms1从卷出装置fm的卷出及第三片材ms3向卷绕装置fw的卷绕。卷绕装置fw的驱动由第一控制部103控制。在本实施方式中,第一控制部103参照由挠曲传感器ds1检测出的第一片材ms1的挠曲及由挠曲传感器ds2检测出的第三片材ms3的挠曲,调节由卷绕装置fw卷绕的第三片材ms3的卷绕量。需要说明的是,在图24中,省略了卷出装置fm、卷绕装置fw和挠曲传感器ds1及ds2。在其他实施方式中,挠曲传感器ds1和ds2例如也可以由非接触式的挠曲传感器构成,挠曲传感器ds1和ds2也可以不设置在注射成型系统5g中。

153.如图24所示,在本实施方式中,一体件的制造在片材材料ms从卷出装置fm朝向卷绕装置fw在+y方向上输送的期间连续地进行。首先,从卷出装置fm卷出的第一片材ms1被送

往配置在部件成型单元500b中的冲压成型机520。在被送往冲压成型机520的第一片材ms1上,通过冲压成型机520形成嵌入部件。接着,形成有嵌入部件的第二片材ms2被送往主单元100g的第一注射成型机101g。在形成在被送往第一注射成型机101g的第二片材ms2上的嵌入部件上,通过第一注射成型机101g形成一体件。然后,形成有一体件的第三片材ms3被送往检查单元800,经过外观检查之后,由卷绕装置fw卷绕。

154.在其他实施方式中,第一片材ms1从卷出装置fm的卷出及第三片材ms3向卷绕装置fw的卷绕,例如也可以通过卷出装置fm的驱动或卷出装置fm及卷绕装置fw两者的驱动来实现。另外,也可以不设置卷绕装置fw,例如,也可以设置切断第三片材ms3而切出各个一体件的切断机,将片材材料ms从卷出装置fm向切断机输送。在这种情况下,片材材料ms例如可以通过卷出装置fm的驱动从卷出装置fm向切断机输送,也可以通过空气式或电机式的供料器从卷出装置fm向切断机输送。另外,在注射成型系统5g的可选单元400g与第一实施方式同样地包括机器人单元450的情况下,例如也可以将由切断机切断的一体件通过作为输送机器人发挥功能的机器人451输送到检查装置等。

155.部件成型单元500b和主单元100g也可以不相邻配置,例如也可以在部件成型单元500b与主单元100g之间配置其他单元。在这种情况下,优选配置在部件成型单元500b与主单元100g之间的单元是不阻碍从部件成型单元500b向主单元100g输送的片材材料ms的移动的单元。

156.根据以上说明的本实施方式的注射成型系统5g,也能够提高注射成型系统5g的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。特别是,在本实施方式中,与主单元100g相邻地配置有部件成型单元500b,该部件成型单元500b配置有冲压成型机520,冲压成型机520通过对片材材料ms的一部分进行冲裁,从而在片材材料ms上形成多个上述嵌入部件。由此,通过将由冲压成型机520形成了嵌入部件的片材材料ms从冲压成型机520送往第一注射成型机101g,并且通过第一注射成型机101g将形成在片材材料ms上的嵌入部件和第一成型材料的一体件成型,从而能够连续地将多个一体件成型。因此,在注射成型系统5g中,能够高效地执行从将嵌入部件成型的工序到使用成型的嵌入部件将一体件成型的工序,因此能够更高效地制造一体件。

157.图25是示出其他实施方式的注射成型系统5h的概略构成的俯视图。在图25中,与上述的图24同样地,示出了从上方观察卸下各单元的各罩的状态的注射成型系统5h的情况。需要说明的是,在图25中,省略了附带设备单元700。在注射成型系统5h的可选单元400h中,除了第七实施方式中说明的可选单元400g中包括的单元之外,进一步包括成型单元550。成型单元550在主单元100g的-y方向上与主单元100g相邻配置。在成型单元550中配置有将由主单元100g成型的一体件作为嵌入部件进行嵌件成型的第三注射成型机551。第三注射成型机551例如由与第一注射成型机101g同样的注射成型机构成。在第三注射成型机551中,例如使用划分出比用于第一注射成型机101g的成型模10的模腔大的模腔的成型模,在第一控制部103的控制下,注射具有与用于生成第一成型材料的材料不同的色彩和组成的树脂材料被增塑而生成的成型材料。即使是这样的方式,在注射成型系统5h中,也能够高效地执行从将嵌入部件成型的工序到使用成型的嵌入部件将一体件成型的工序,因此能够更高效地制造一体件。需要说明的是,成型单元550例如也可以包括在第一实施方式至第六实施方式中说明的注射成型系统的可选单元中。

158.h.第八实施方式:

159.图26是示出作为第八实施方式的制造系统8的概略构成的图。本实施方式的制造系统8具备:上述的注射成型系统5;组装线900,用于组装使用了一体件的产品;以及移送部910,将由注射成型系统5制造的一体件从注射成型系统5向组装线900移送。在本实施方式中,制造系统8具备四个注射成型系统5和用于从各注射成型系统5移送一体件的四个移送部910。在本实施方式中,组装线900由输送一体件的带式输送机构成。即,在本实施方式中,通过构成组装线900的带式输送机一边输送一边制造产品。组装线900中的产品的组装例如可以通过机器人进行,也可以通过手工作业进行。

160.在本实施方式中,移送部910由连接各注射成型系统5和组装线900的带式输送机构成。在移送部910上,例如通过图2中说明的机器人单元450等载置经过外观检查的一体件。然后,通过构成移送部910的带式输送机的驱动,在移送部910上载置的一体件被向组装线900移送。在其他实施方式中,移送部910例如可以包括在注射成型系统5的可选单元400中,也可以由将一体件向组装线900移送的自主行走机器人等机器人构成。

161.制造系统8所具备的注射成型系统5可以是一个,也可以是两个或三个,也可以是五个以上。另外,作为注射成型系统5的方式,可以采用第一实施方式至第七实施方式中说明的各方式。如本实施方式那样,在制造系统8具备多个注射成型系统5的情况下,各注射成型系统5的构成可以一部分或全部相同,也可以分别不同。

162.根据以上说明的本实施方式的制造系统8,也能够提高注射成型系统5的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。另外,在制造系统8中,能够将由注射成型系统5制造的一体件向组装线900集中,高效地制造使用了一体件的产品。

163.i.其他实施方式:

164.(i-1)在上述实施方式中,第一注射成型机101通过扁平螺杆对材料进行增塑,从而生成第一成型材料。与此相对,第一注射成型机101例如也可以通过使直列螺杆旋转来对材料进行增塑,从而生成成型材料。

165.(i-2)在上述实施方式中,在第一注射成型机101中,从铅直方向的上方起依次配置有注射装置110、上模11及下模15。与此相对,在第一注射成型机101中,也可以不从铅直方向的上方起依次配置注射装置110、上模11及下模15。例如,也可以沿水平方向依次配置注射装置110、上模11及下模15。另外,也可以相对于沿铅直方向配置的上模11和下模15,沿铅直方向或与铅直方向及水平方向交叉的方向配置注射装置110。需要说明的是,在上模11和下模15沿水平方向配置的情况下,嵌入部件例如配置在形成在划分上模11或下模15的模腔的部分的凹部或凹坑等中。在这种情况下,作为配置动作,作为供料机器人发挥功能的机器人451进行在形成在上模11或下模15的凹部或凹坑等中设置嵌入部件的动作。

166.(i-3)在上述实施方式中,合模装置200通过使注射装置110及上模11沿铅直方向移动来进行合模及开模。与此相对,合模装置200也可以通过使下模15沿铅直方向移动来进行合模及开模。

167.(i-4)在上述实施方式中,位置变更部180使下模支承部150沿x方向直线移动。与此相对,位置变更部180也可以不使下模支承部150直线移动。例如,位置变更部180也可以由所谓的旋转台构成,该旋转台使下模支承部150移动,以使在沿铅直方向观察时下模支承部150的移动轨迹描绘圆。

168.(i-5)在上述实施方式中,第一支承部156和第二支承部157作为构成下模支承部150b的一对块152b的一部分而构成。与此相对,第一支承部156和第二支承部157也可以不作为块152b的一部分而构成。例如,第一支承部156和第二支承部157也可以作为用于分别保持第一下模16和第二下模17的支架而分开构成。在这种情况下,位置变更部180例如可以构成为能够使第一支承部156和第二支承部157分别移动,也可以通过使第一支承部156和第二支承部157分别移动来切换第一状态和第二状态。

169.(i-6)在上述实施方式中,第二注射成型机510及第三注射成型机551由与第一注射成型机101同样的注射成型机构成。与此相对,第二注射成型机510和第三注射成型机551的构成也可以与第一注射成型机101的构成不同。例如,也可以在第一注射成型机101中沿铅直方向配置上模11及下模15,在第二注射成型机510和第三注射成型机551中沿水平方向配置上模及下模。另外,第一注射成型机101也可以作为具备扁平螺杆的注射成型机而构成,第二注射成型机510和第三注射成型机551也可以作为具备直列螺杆而不是扁平螺杆的注射成型机而构成。

170.(i-7)在上述实施方式中,可选单元400包括附带设备单元700。与此相对,可选单元400也可以不包括附带设备单元700。在这种情况下,模具温度调节器710和材料送出装置720例如也可以设置在主单元100等其他单元中。

171.(i-8)在上述实施方式中,各单元的x方向上的尺寸和z方向上的尺寸被统一。例如,除此之外,也可以在各单元或各单元中的一部分单元彼此之间统一y方向上的尺寸。由此,在进行y方向上的尺寸被统一的单元彼此的配置的替换更换时,受到设置空间的制约的可能性进一步降低。另外,可以仅在各单元中的一部分单元彼此之间统一尺寸,也可以不统一各单元的尺寸。例如,也可以是可选单元400中包括的多个机器人单元的x方向或y方向、z方向上的尺寸被统一,其他单元的x方向或y方向、z方向上的尺寸不被统一。即使在这种情况下,在进行尺寸被统一的单元彼此的配置的替换或更换时,受到设置空间的制约的可能性也降低。

172.(i-9)可选单元400例如可以包括与上述实施方式中说明的各单元不同的其他单元,也可以包括多个相同的单元。各单元可以不排列成一列配置,也可以配置为在沿z方向观察时成为l字状或十字状、矩形状。另外,配置在上述实施方式中说明的各单元中的装置等也可以配置在其他单元中。例如,作为供料机器人和输送机器人发挥功能的机器人451也可以配置在主单元100和部件成型单元500中。

173.(i-10)在上述实施方式中,设置在第一注射成型机101上的第一控制部103发挥统一控制注射成型系统5整体的功能。与此相对,第一控制部103也可以不统一控制注射成型系统5整体,例如,可以由可选单元400中包括的装置等的控制部统一控制注射成型系统5整体,也可以设置仅进行注射成型系统5整体的统一控制的控制部。另外,也可以不设置统一控制注射成型系统5整体的控制部,例如,也可以是第一控制部103和配置在可选单元400中的各种装置所具备的控制部彼此参照计时器和各种传感器等的测定值来控制第一注射成型机101和各种装置,以使第一注射成型机101和各种装置等的动作相互联动。

174.j.其他方式:

175.本公开并不限于上述实施方式,在不脱离其宗旨的范围内能够以各种方式实现。例如,本公开也可以通过以下方式实现。为了解决本公开的技术问题的一部分或全部,或者

为了实现本公开的效果的一部分或全部,与以下记载的各方式中的技术特征对应的上述实施方式中的技术特征可以适当进行替换和组合。另外,如果该技术特征在本说明书中没有作为必须的内容进行说明,则可以适当删除。

176.(1)根据本公开的第一方式,提供了一种注射成型单元。该注射成型单元具备:主单元,在由下模和上模划分且配置有嵌入部件的模腔中,配置有注射第一成型材料而将一体件成型的第一注射成型机;以及可选单元。所述可选单元包括部件成型单元和机器人单元中的至少任一个,所述部件成型单元配置有注射第二成型材料而将所述嵌入部件成型的第二注射成型机、或者通过冲压成型而将所述嵌入部件成型的冲压成型机,所述机器人单元配置有进行在所述模腔中配置所述嵌入部件的配置动作、或者输送由所述第一注射成型机成型的所述一体件的输送动作的机器人。所述主单元构成为可装卸所述可选单元。

177.根据这样的方式,能够提高注射成型系统的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。

178.(2)在上述方式中,所述第一注射成型机也可以具备向所述模腔注射成型材料的注射装置,在所述第一注射成型机设置有所述上模及所述下模的状态下,从铅直方向的上方起依次配置有所述注射装置、所述上模及所述下模,所述注射装置具备:扁平螺杆,具有形成有槽的槽形成面,并旋转;滚筒,具有与所述槽形成面相对的相对面,并形成有供所述第一成型材料流入的连通孔;加热器,对供给到所述槽形成面与所述相对面之间的材料进行加热;以及喷嘴,与所述连通孔连通,向所述模腔注射所述第一成型材料,通过所述扁平螺杆的旋转及所述加热器的加热,对所述材料中的至少一部分进行增塑而生成所述成型材料,并将所述第一成型材料向所述连通孔送出。根据这样的方式,例如与注射装置、上模及下模沿水平方向配置的情况相比,能够使第一注射成型机在水平方向上小型化,因此能够使主单元在水平方向上小型化。另外,例如与注射装置不具备扁平螺杆而具备直列螺杆的情况相比,能够使第一注射成型机小型化,因此能够使主单元小型化。因此,容易实现注射成型系统的省空间化。另外,由于主单元被小型化,相应地能够安装更多的可选单元或更大型的可选单元,因此能够提高注射成型系统的定制的自由度。

179.(3)在上述方式中,所述第一注射成型机也可以具备合模装置,所述合模装置通过使所述注射装置及所述上模沿所述铅直方向移动,从而进行所述上模和所述下模的合模及开模。根据这样的方式,能够在铅直方向上的一定的位置,执行一体件从下模的卸下和嵌入部件向下模的载置。因此,能够更容易地使一体件从下模的卸下工序和嵌入部件向下模的载置工序自动化。

180.(4)在上述方式中,所述第一注射成型机也可以具备:第一支承部,支承作为所述下模的第一下模;第二支承部,支承作为所述下模的第二下模;以及位置变更部,构成为能够使所述第一支承部和所述第二支承部移动,所述位置变更部通过使所述第一支承部和所述第二支承部移动,使所述第一下模或所述第二下模移动至所述下模与所述上模相对的注射位置,来切换所述第一下模位于所述注射位置且所述第二下模位于与所述注射位置不同的位置的第一状态和所述第二下模位于所述注射位置且所述第一下模位于与所述注射位置不同的位置的第二状态。根据这样的方式,例如在使用位于注射位置的一方的下模将一体件成型的期间,能够从位于与注射位置不同的位置的另一方的下模卸下一体件,另外,能够在另一方的下模上载置嵌入部件。因此,在主单元中,能够使用第一下模和第二下模高效

地将一体件成型。

181.(5)在上述方式中,所述位置变更部也可以使所述第一支承部和所述第二支承部沿与所述铅直方向交叉的交叉方向直线移动,在所述第一状态下,使所述第二下模位于与所述注射位置不同的第一待机位置,在所述第二状态下,使所述第一下模位于在所述交叉方向上隔着所述注射位置而位于所述第一待机位置的相反侧的第二待机位置,所述第一注射成型机还具备:第一出模部,用于在所述第一待机位置从所述第二下模卸下所述一体件;以及第二出模部,用于在所述第二待机位置从所述第一下模卸下所述一体件。根据这样的方式,通过位置变更部使第一支承部和第二支承部沿x方向直线移动,能够简单地切换第一状态和第二状态。另外,在第一状态和第二状态中的任一状态下,通过使用第一出模部或第二出模部,能够容易地从下模卸下一体件。

182.(6)在上述方式中,所述可选单元也可以包括所述机器人单元,所述机器人作为所述配置动作,执行向位于所述第一待机位置的所述第二下模及位于所述第二待机位置的所述第一下模的所述嵌入部件的载置、或者作为所述输送动作,执行在所述第一待机位置从所述第二下模卸下的一体件及在所述第二待机位置从所述第一下模卸下的一体件的输送。根据这样的方式,能够使在使用一方的下模进行嵌件成型的期间输送从另一方的下模卸下的一体件的工序和同样地在另一方的下模上载置嵌入部件的工序自动化。因此,在注射成型系统中,能够更高效地制造一体件。

183.(7)在上述方式中,也可以具备嵌入检测部,所述嵌入检测部用于检测在所述下模的预先确定的嵌入位置是否配置有所述嵌入部件。根据这样的方式,能够使用嵌入检测部来检测在嵌入位置是否载置有嵌入部件。因此,能够抑制在嵌入部件载置在与嵌入位置不同的位置的状态下进行注射成型的情况,因此能够抑制设置在第一注射成型机上的上模和下模的破损、注射装置的破损、以及不良品的产生。

184.(8)在上述方式中,所述可选单元也可以包括所述机器人单元,所述机器人作为所述配置动作,执行向所述下模的所述嵌入部件的载置,在所述配置动作中,基于所述嵌入检测部的检测结果,将所述嵌入部件配置在所述嵌入位置。根据这样的方式,机器人在配置动作中,能够在下模上载置嵌入部件,并且调整嵌入部件的位置,以使嵌入部件位于嵌入位置。因此,在配置动作之后,例如无需使用与机器人不同的其他机器人或装置等来调整嵌入部件的位置,就能够将嵌入部件配置在嵌入位置,因此在注射成型系统中,能够更高效地制造一体件。

185.(9)在上述方式中,所述可选单元也可以包括所述机器人单元和所述部件成型单元,与所述主单元相邻地配置所述机器人单元,与所述机器人单元相邻地配置所述部件成型单元,作为所述配置动作,所述机器人执行将由所述部件成型单元成型的所述嵌入部件向所述下模载置的动作。根据这样的方式,由于机器人单元与主单元及部件成型单元相邻配置,因此通过配置在机器人单元中的机器人,能够将由部件成型单元成型的嵌入部件高效地向设置在主单元的第一注射成型机上的下模输送,并在下模上载置。因此,在注射成型系统中,能够使从将嵌入部件成型的工序到使用成型的嵌入部件将一体件成型的工序自动化且高效地执行,因此能够更高效地制造一体件。

186.(10)在上述方式中,所述可选单元也可以包括配置有所述冲压成型机的所述部件成型单元,所述冲压成型机通过对具有片状的片材材料的一部分进行冲裁,从而在所述片

材材料上形成多个所述嵌入部件。根据这样的方式,通过将由冲压成型机形成了嵌入部件的片材材料从冲压成型机送往第一注射成型机,并且通过第一注射成型机将形成在片材材料上的嵌入部件和第一成型材料的一体件成型,从而能够连续地将多个一体件成型。因此,在注射成型系统中,能够高效地执行从将嵌入部件成型的工序到使用成型的嵌入部件将一体件成型的工序,因此能够更高效地制造一体件。

187.(11)根据本公开的第二方式,提供了一种制造系统。该制造系统具备:一个或多个上述方式的注射成型系统;组装线,用于组装使用了所述一体件的产品;以及移送部,从所述注射成型系统向所述组装线移送所述一体件。

188.根据这样的方式,能够提高注射成型系统的定制的自由度,并且与分别设置各单元或各装置相比能够实现省空间化。另外,在制造系统中,能够将由注射成型系统制造的一体件向组装线集中,高效地制造产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1