一种汽车按键类模具加工检测系统及检测方法与流程

1.本发明涉及模具成型技术领域,特别是涉及一种汽车按键类模具加工检测系统及检测方法。

背景技术:

2.目前,在键盘的生产技术领域,大部分的生产商普遍采用小模具生产键盘的按键,然后再采用专业的安装生产线,将不同的按键组装在一个键盘上。由于键盘上的按键数量众多,这样的生产方式会增加很多工序,需要耗费很多的人力和物力;从而间接地增加了键盘的成本。按键可以分为实体按键和虚拟按键,按键可以实现对器材的智能化控制;例如在汽车按键中,可以通过利用实体按键,完成车辆的启动、灯光的开启等;通过利用虚拟按键完成触摸屏等的导航定位、音乐播放等操作。

3.现有技术中的汽车按键在加工生产过程中,常通过利用按键类模具对成型材料进行压制成型处理,从而得到需求形状的按键产品;例如公开号为cn202162947u的一种采用整版注塑加工按键的键盘生产线系统,包括按键整版注塑成形装置、与按键整版注塑成形装置对接的横向整列装置、与横向整列装置对接的纵向整列装置,及与纵向整列装置对接的用于压合上盖与按键的压合装置,所述的按键整版注塑成形装置中设有按键整版注塑模具。

4.但本技术发明人在实现本技术实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:

5.上述的键盘生产线系统虽然能够完成对按键的压制和整理,但是在利用模具进行按键的压制过程中,由于模具长期使用过程中,热量过高、模具磨损等情况,容易导致模具压制的尺寸不够精准,而且由于按键类成型材料由于材料混合不均匀等情况,导致压力的薄厚不均匀,进而使得按键产品的材料内部出现结块或气泡等情况,而未被合理压制到,因此影响产品的生产质量。

6.基于此,本发明设计了一种汽车按键类模具加工检测系统及检测方法,以解决上述问题。

技术实现要素:

7.为了解决目前背景技术提及的技术问题,本发明的目的是提供一种汽车按键类模具加工检测系统及检测方法。

8.为了实现上述目的,本发明采用如下技术方案:

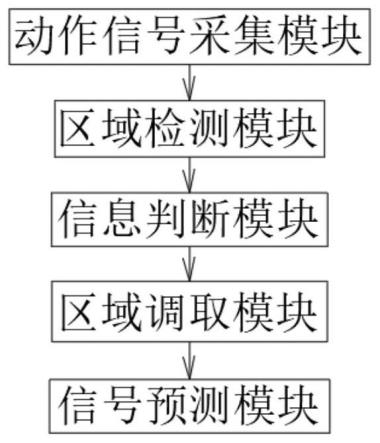

9.一种汽车按键类模具加工检测系统,包括动作信号采集模块、区域检测模块、信息判断模块、区域调取模块和信号预测模块;

10.所述动作信号采集模块,用于采集模具压制时的压紧动作信号;

11.所述区域检测模块,用于检测在压紧动作信号下的模具各编码位置压力信号信息;

12.所述信息判断模块,用于判断压力值是否超出阈值范围,并在超出阈值范围时,控制将编码位置发送至所述区域调取模块;

13.所述区域调取模块,用于调取编码位置对应的压力产生区域信息;

14.所述信号预测模块,用于统计各压制模具在该编码位置的压力数据,并生成对应曲线,并对曲线的变化趋势进行预测。

15.优选的,所述区域检测模块包括压力信号感应模块和编号信息提取模块;

16.所述压力信号感应模块,用于对模具各编码区域的压力信号在采集到压紧信号时控制感应;

17.所述编号信息提取模块,用于提取与各压力信号相对应的编码位置信息。

18.优选的,所述信息判断模块包括阈值存储模块、数据查询模块和控制输出模块;

19.所述阈值存储模块,用于存储各编码位置对应的阈值范围数据;

20.所述数据查询模块,用于查询采集到的压力值是否在阈值范围内;

21.所述控制输出模块,用于将不在阈值范围内的压力值输出至所述区域调取模块。

22.优选的,所述区域调取模块包括区域查找模块和区域信息存储模块;

23.所述区域信息存储模块,用于存储模具的各压制分类区域信息;

24.所述区域查找模块,用于查找与编码位置对应的压制分类区域。

25.优选的,所述信号预测模块包括线性处理模块和趋势分析模块;

26.所述线性处理模块,用于统计各模具压制品同一编码位置的压力值并生成曲线;

27.所述趋势分析模块,用于对压力曲线进行线性分析。

28.优选的,所述线性处理模块包括信号统计模块和曲线生成模块;

29.所述信号统计模块,用于对模具压制各产品同一编码位置的压力值进行在线统计;

30.所述曲线生成模块,用于生成统计的同一编码位置的曲线数据。

31.优选的,所述趋势分析模块包括曲线存储模块、曲线对比模块和控制报警模块;

32.所述曲线存储模块,用于存储所有的异常压力对比曲线数据;

33.所述曲线对比模块,用于将生成曲线与异常压力对比曲线进行相似度对比;

34.所述控制报警模块,用于在相似度值达到预定值时,控制对后台报警。

35.一种汽车按键类模具加工检测方法,包括如下步骤:

36.s1、采集模具压制时的压紧动作信号,控制对模具各压制编码位置的压力信号采集;

37.s2、提取压力值,判断压力值是否在对应编码位置的阈值范围;

38.s3、对不在阈值范围内的编码位置所在的区域位置进行查询,并统计所有该编码位置下的压制压力值,并生成曲线;

39.s4、分析该曲线是否为异常曲线,并对异常曲线进行报警预测。

40.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

41.1、本发明通过根据压紧动作采集压力信号,从而保证了压力值判断的次数,减少系统检测分析负荷;

42.2、本发明通过将压力值在对应编码区域进行阈值范围的查询,从而使异常压力值对应的编码位置进行快速导出,保证了在压制时对压制材料均匀性进行检测分析;

43.3、本发明通过对同一编码位置的压力值进行统计分析,从而确认出模具未来的压制趋势,从而及时更换或调整模具,保证了压制产品的质量;

44.综上所述,本发明具有汽车压制产品质量检测效率高、能合理预测模具异常情况等优点。

附图说明

45.以下结合附图和具体实施方式来进一步详细说明本发明:

46.图1为本发明整体系统构架图;

47.图2为本发明图1的的系统分图;

48.图3为本发明检测方法的流程图。

具体实施方式

49.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

50.实施例一

51.请参阅图1至图2,本发明提供一种技术方案:一种汽车按键类模具加工检测系统,包括动作信号采集模块、区域检测模块、信息判断模块、区域调取模块和信号预测模块;

52.所述动作信号采集模块,用于采集模具压制时的压紧动作信号;

53.所述区域检测模块,用于检测在压紧动作信号下的模具各编码位置压力信号信息;

54.所述信息判断模块,用于判断压力值是否超出阈值范围,并在超出阈值范围时,控制将编码位置发送至所述区域调取模块;

55.所述区域调取模块,用于调取编码位置对应的压力产生区域信息;

56.所述信号预测模块,用于统计各压制模具在该编码位置的压力数据,并生成对应曲线,并对曲线的变化趋势进行预测。

57.通过上述步骤不难发现,在对汽车按键进行加工过程中,需要通过利用模具进行压制成型,但是在模具压制成型过程中,会因为按键材料的不均匀性导致压制出现薄厚不均匀的现象,甚至因按键材料压制的内部存在气泡等情况,导致成型按键在使用时长期按压出现破裂等。

58.针对上述情形,本发明通过利用动作信号采集模块先对模具压制按键材料压紧时的动作信号进行采集,并且根据该动作信号控制区域检测模块对模具压制时的各编码区域进行压力信号采集,包括编码位置信息和压力值信息,通过信息判断模块对压力值所在编码位置是否超出阈值范围进行查询,并且在超出阈值范围时,即表明该编码位置出现了按键混合材料混合不均匀导致的气泡或材料为彻底分散开而出现的硬结等情况,因此此压力值可能为大于阈值范围也可以为小于阈值范围,通过将超出阈值范围的对应编码位置输出给区域调取模块查询该编码位置对应的区域信息,例如为模具侧边的压紧区出现的压力不均匀或模具凸起端成型区形成的压力不均匀情况,从而便于确定出现该问题的区域情况,并且通过信号预测模块先采集模具在压制各个按键产品时的同一编码位置形成的压力值,并根据压力值生成相应曲线,并判断曲线是否为异常的情况,即一直处于该种状态还是压

力值持续减小或压力值持续增加等,从而判断出是否为模具故障,从而实现对未来趋势的判断,预测更换模具的更换周期。

59.为了更好的实现对编码位置的压力检测,所述区域检测模块包括压力信号感应模块和编号信息提取模块;

60.所述压力信号感应模块,用于对模具各编码区域的压力信号在采集到压紧信号时控制感应;

61.所述编号信息提取模块,用于提取与各压力信号相对应的编码位置信息。

62.在本实施例中,通过压力信号感应模块对模具压紧时的压力值进行采集,并提取压力值对应的编码位置信息,从而便于确认出各编码位置的压力值是否处于异常状态。

63.为了更好的实现对压力值是否异常进行判断,所述信息判断模块包括阈值存储模块、数据查询模块和控制输出模块;

64.所述阈值存储模块,用于存储各编码位置对应的阈值范围数据;

65.所述数据查询模块,用于查询采集到的压力值是否在阈值范围内;

66.所述控制输出模块,用于将不在阈值范围内的压力值输出至所述区域调取模块。

67.本实施例中,可以通过利用阈值存储模块先将各个编码位置对应的阈值数据进行预先存储,并且在进行数据查询时,通过利用数据查询模块将采集到的编码位置对应的压力值在阈值存储模块中对阈值范围进行查询,从而不在该阈值范围内时,将该编码位置以及阈值数据通过利用控制输出模块进行对外的输出监控。

68.为了更好的实现对编码位置对应的区域信息进行查询,所述区域调取模块包括区域查找模块和区域信息存储模块;

69.所述区域信息存储模块,用于存储模具的各压制分类区域信息;

70.所述区域查找模块,用于查找与编码位置对应的压制分类区域。

71.在本实施例中,因造成压紧的位置不同,可以分为压紧区和成型区等,可能发生模具损坏的情况不同,因此通过利用区域查找模块判断出出现异常数据的分类位置,可以更好的确认出模具出现的问题;具体的,通过利用区域信息存储模块先对各个压制分类区域信息进行预先的存储,并在采集到编码位置后,将该编码位置输入至区域查询模块,通过利用区域查询模块快速查找出相应的压制分类区域。

72.为了更好的实现对压力值造成模具损坏的分析判断,所述信号预测模块包括线性处理模块和趋势分析模块;

73.所述线性处理模块,用于统计各模具压制品同一编码位置的压力值并生成曲线;

74.所述趋势分析模块,用于对压力曲线进行线性分析。

75.在本实施例中,先利用线性处理模块对统计出的压力值数据生成相应的曲线线性,再通过利用趋势分析模块再将采集同一编码位置的压力值进行曲线分析,从而可以实现对模具可能发生的损坏进行提前预测,保证了模具压制时的产品质量。

76.为了更好的实现对压力值进行曲线线性处理,所述线性处理模块包括信号统计模块和曲线生成模块;

77.所述信号统计模块,用于对模具压制各产品同一编码位置的压力值进行在线统计;

78.所述曲线生成模块,用于生成统计的同一编码位置的曲线数据。

79.本实施例中,通过统计同一模具压制时的同一编码位置压力值,并统计依次压制下的压力变化情况,从而根据压力变化情况推算出即将压制时的成型效果。

80.为了更好的实现对压制趋势进行分析处理,所述趋势分析模块包括曲线存储模块、曲线对比模块和控制报警模块;

81.所述曲线存储模块,用于存储所有的异常压力对比曲线数据;

82.所述曲线对比模块,用于将生成曲线与异常压力对比曲线进行相似度对比;

83.所述控制报警模块,用于在相似度值达到预定值时,控制对后台报警。

84.本实施例中,先利用曲线存储模块对所有的异常压力对比曲线数据进行后台存储,进而在采集到生成曲线时,通过曲线对比模块将生成的压制曲线与异常对比曲线进行相似度对比,从而较为迅速的判断出模具压制出现的问题,并判断出未来趋势,进行模具的及时调整。

85.实施例二

86.请参阅图3,本发明还提供了一种汽车按键类模具加工检测方法,其特征在于,包括如下步骤:

87.s1、采集模具压制时的压紧动作信号,控制对模具各压制编码位置的压力信号采集;

88.s2、提取压力值,判断压力值是否在对应编码位置的阈值范围;

89.s3、对不在阈值范围内的编码位置所在的区域位置进行查询,并统计所有该编码位置下的压制压力值,并生成曲线;

90.s4、分析该曲线是否为异常曲线,并对异常曲线进行报警预测。

91.通过上述步骤可以看出,在本发明的汽车按键类模具加工检测方法,通过在采集到压紧动作信号时再采集压力信号,从而保证了压力信号采集的间歇性,减少数据检测的负荷,并且通过提取检测压力时的压力值在对应编码位置的阈值范围分析,从而确认出编码位置是否发生异常压制情况,并在出现异常压制情况时,会先对编码位置对应的区域信息进行查找,而后再生成对应编码位置的压力曲线,从而与异常曲线进行对比,判断并分析出模具可能出现的问题进行预测,从而便于对模具进行及时处理,保证了模具加工生产过程中的产品质量。

92.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1