一种生物基超分子可降解塑料及其制备和回收方法

1.本发明涉及塑料材料技术领域,特别涉及一种生物基超分子可降解塑料及其制备和回收方法。

背景技术:

2.塑料在日常生活、工业和农业中是不可缺少的,然而,一次性塑料消费的盛行和塑料的不可持续发展导致全球范围内无处不在的塑料堆积成废物。为了有效地减轻塑料污染,迫切需要开发新型的塑料,这些塑料需具有足够的机械强度,可以有效地回收重复使用,并且在自然环境中容易降解。到目前为止,各种可降解塑料已经被成功开发出来,但由于其生产成本高,机械性能不如石油基塑料,以及在自然环境中的降解性不足,它们中的大多数都面临着发展困境。例如,聚乳酸(pla),一种绿色聚酯,已被广泛用作商品塑料的替代品。一般来说,聚乳酸塑料是通过乳酸的开环聚合来实现高分子量的合成,其中具有几十kda高分子量的聚乳酸可以表现出超过40mpa的高机械强度和令人满意的耐水性;然而,这种聚乳酸只能在工业堆肥这种高温高湿条件下进行降解,在自然土壤环境中难以降解。低分子量的聚乳酸(~2kda)可以通过乳酸的直接缩聚很容易的合成,并在自然环境中迅速降解,但是这种聚乳酸在室温下处于液体状态,很难作为塑料使用。因此,制备机械强度高、易降解的低分子量pla塑料将是一个巨大的突破。

3.此外,利用生物质来制造可降解的生物基聚合物塑料也有望成为解决塑料污染的有效办法。环氧大豆油(eso)是一种具有三臂结构的低分子量(约1kda)生物质,由于其低成本和良好的生物相容性,已被广泛用作绿色增塑剂和润滑剂。高强度的eso基环氧树脂可以通过环氧树脂和胺或酸基之间的开环反应交联eso而获得。然而,由此产生的基于eso的环氧树脂通常在自然环境中是不可降解的,并且由于其永久性的化学交联网络而表现出有限的再加工性和可回收性。目前,环氧大豆油还难以用于可降解塑料的制备,使得发展可降解的生物基塑料仍为很大的技术难题。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种生物基超分子可降解塑料及其制备和回收方法。本发明以低分子量聚乳酸和环氧大豆油为原料,制备出生物基超分子可降解塑料,且所得生物基超分子可降解塑料具有力学强度高、非常容易降解、热稳定性好、生物相容性好,且可回收的特点。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种生物基超分子可降解塑料的制备方法,包括以下步骤:

7.将环氧大豆油和第一交联剂进行开环反应,得到苯硼酸接枝环氧大豆油;

8.将羟基封端聚乳酸和二异氰酸酯在第一有机溶剂中进行缩聚反应后,将所得缩聚产物和第二交联剂进行偶联反应,得到苯硼酸封端聚乳酸;所述羟基封端聚乳酸的数均分子量小于等于5000;

9.将所述苯硼酸接枝环氧大豆油、苯硼酸封端聚乳酸和第二有机溶剂混合,将所得混合溶液加热除溶剂,得到所述生物基超分子可降解塑料;

10.所述第一交联剂和第二交联剂独立地为3-氨基苯硼酸或对氨基苯硼酸。

11.优选地,所述环氧大豆油与第一交联剂的摩尔比为1:2.5~1:3;所述开环反应的温度为室温,时间为24~72h。

12.优选地,所述二异氰酸酯包括异佛尔酮二异氰酸酯和/或二环己基甲烷二异氰酸酯;所述羟基封端聚乳酸与二异氰酸酯的摩尔比为1:2;所述缩聚反应的温度为50~70℃,时间为12~72h。

13.优选地,所述第二交联剂与二异氰酸酯的摩尔比为1:1;所述偶联反应的温度为60~80℃,时间为12~72h。

14.优选地,所述苯硼酸接枝环氧大豆油与苯硼酸封端聚乳酸的质量比为1:1~4:1。

15.优选地,所述开环反应在第三有机溶剂中进行;所述第一有机溶剂、第二有机溶剂和第三有机溶剂独立地为四氢呋喃、n,n-二甲基甲酰胺或n,n-二甲基乙酰胺。

16.优选地,所述加热除溶剂的温度为40~60℃。

17.本发明提供了以上技术方案所述制备方法制备得到的生物基超分子可降解塑料。

18.本发明还提供了以上技术方案所述生物基超分子可降解塑料的回收方法,包括以下步骤:

19.将待回收的所述生物基超分子可降解塑料进行热压;

20.或者,将待回收的所述生物基超分子可降解塑料溶解在有机溶剂中,将所得溶液依次进行浇铸和干燥,得到回收的生物基超分子可降解塑料。

21.优选地,所述热压的温度为80~100℃,压力为2~4mpa,时间为10~30min;所述有机溶剂为乙醇、四氢呋喃或二甲基亚砜。

22.本发明提供了一种生物基超分子可降解塑料的制备方法,包括以下步骤:将环氧大豆油和第一交联剂进行开环反应,得到苯硼酸接枝环氧大豆油;将羟基封端聚乳酸和二异氰酸酯在第一有机溶剂中进行缩聚反应后,将所得缩聚产物和第二交联剂进行偶联反应,得到苯硼酸封端聚乳酸;所述羟基封端聚乳酸的分子量小于等于5000;将所述苯硼酸接枝环氧大豆油、苯硼酸封端聚乳酸和第二有机溶剂混合,将所得混合溶液加热除溶剂,得到所述生物基超分子可降解塑料;所述第一交联剂和第二交联剂独立地为3-氨基苯硼酸或对氨基苯硼酸。本发明以3-氨基苯硼酸或对氨基苯硼酸作为交联剂,所述交联剂中的活性基团胺基能够交联环氧大豆油(eso)的环氧基团,交联后得到苯硼酸接枝环氧大豆油(eso-b);所述羟基封端聚乳酸(pla)和二异氰酸酯经缩聚反应生成末端带有活性异氰酸酯基团的聚乳酸分子,所述交联剂中的活性基团胺基能够与聚乳酸末端的异氰酸酯基团发生偶联反应,得到线性苯硼酸封端聚乳酸(pla-b);eso-b和pla-b混合,在加热除溶剂的过程中,eso-b和pla-b的苯硼酸基团逐渐脱水并三聚成硼氧六环结构,eso-b和pla-b被均匀地复合在一起,生成三维交联的eso-pla网络,即生物基超分子塑料。本发明有益效果如下:

23.(1)得益于环氧大豆油较高的分子构型拓扑度以及硼氧六环交联点的高交联密度,生物基超分子塑料具有较高的力学强度和良好的热稳定性;

24.(2)硼氧六环的动态性使得生物基超分子塑料的交联网络可在一定刺激下实现解离,加之原材料均为绿色易降解分子,该类生物基塑料可在土壤中实现快速、自发的降解;

25.(3)本发明基于超分子作用制备可降解超分子塑料材料,与基于共价键的可降解材料相比,由于内部作用力为弱相互作用力,因此具备更快的降解速度且降解条件较温和,具有快速高效的断裂-重组性能,因此具有快速降解和可回收的特性;

26.(4)本发明提供的制备方法过程简单,易于操作,成本低,有利于规模化制备。

27.本发明提供了以上技术方案所述制备方法制备得到的生物基超分子可降解塑料。本发明提供的生物基超分子可降解塑料具有力学强度高、非常容易降解、热稳定性好、生物相容性好,且可回收易加工的特点。实施例结果表明,所述生物基超分子可降解塑料的断裂强度可达43mpa,在相对湿度(rh)为100%的高湿环境中,湿塑料的抗拉强度仍为19mpa;且可以在热压或在有机溶剂的辅助下有效地回收和再加工,恢复其原有的机械强度和完整性;能够在土壤中完全降解,满足生活环境下生物基超分子可降解塑料的使用性能。

附图说明

28.图1为本发明中eso-b和pla-b生成三维交联的eso-pla网络的反应示意图;

29.图2是实施例1制备得到的生物基超分子可降解塑料的红外谱图;

30.图3是实施例及对比例制备得到的生物基超分子可降解塑料的力学性能测试效果图;

31.图4是实施例1制备得到的生物基超分子可降解塑料吸水饱和后的力学性能测试效果图;

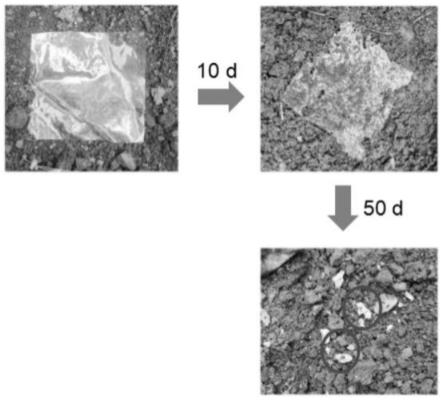

32.图5是实施例1制备得到的生物基超分子塑料在土壤中的降解效果图;

33.图6是实施例1制备得到的可降解生物基超分子塑料的热重分析(tga)曲线;

34.图7是实施例1制备得到的生物基超分子可降解塑料在培养基中分别培养2d和7d的细胞的荧光图像;

35.图8是对照组(无塑料植入)和实验组(皮下植入塑料)小鼠的心肝脾肺肾的组织切片;

36.图9是实施例1制备的生物基超分子可降解塑料进行回收操作及回收前后性能图,图9中,(a)为塑料碎片热压回收操作图,(b)为第一次热压回收前后塑料性能图,(c)为将塑料重复进行剪碎-热压回收的操作,第五次热压回收后的塑料性能图;

37.图10是实施例1制备的生物基超分子可降解塑料进行回收操作及回收前后性能图,图10中,(a)为塑料碎片溶剂辅助回收操作图,(b)为将塑料重复进行剪碎-溶剂辅助回收的操作,第五次溶剂辅助回收后的塑料性能图。

具体实施方式

38.本发明提供了一种生物基超分子可降解塑料的制备方法,包括以下步骤:

39.将环氧大豆油和第一交联剂进行开环反应,得到苯硼酸接枝环氧大豆油;

40.将羟基封端聚乳酸和二异氰酸酯在第一有机溶剂中进行缩聚反应,将所得缩聚产物和第二交联剂进行偶联反应,得到苯硼酸封端聚乳酸;所述羟基封端聚乳酸的数均分子量小于等于5000;

41.将所述苯硼酸接枝环氧大豆油、苯硼酸封端聚乳酸和第二有机溶剂混合,将所得混合溶液加热除溶剂,得到所述生物基超分子可降解塑料;

42.所述第一交联剂和第二交联剂独立地为3-氨基苯硼酸或对氨基苯硼酸。

43.在本发明中,若无特别说明,所述原材料均为本领域技术人员熟知的市售商品。

44.本发明将环氧大豆油(eso)和第一交联剂进行开环反应,得到苯硼酸接枝环氧大豆油(eso-b)。本发明对所述环氧大豆油没有特别的要求,采用本领域技术人员熟知的环氧大豆油即可。在本发明中,所述第一交联剂为3-氨基苯硼酸或对氨基苯硼酸,具有苯基、氨基和硼酸基团;所述环氧大豆油与第一交联剂的摩尔比优选为1:2.5~1:3。在本发明中,所述开环反应优选在第三有机溶剂中进行,所述第三有机溶剂优选为四氢呋喃、n,n-二甲基甲酰胺或n,n-二甲基乙酰胺,本发明对所述第三有机溶剂的用量没有特别的要求,能够使开环反应顺利进行即可。在本发明中,所述开环反应的温度优选为室温,所述室温具体为25℃,所述开环反应的时间优选为24~72h,更优选为24~36h;所述开环反应优选在搅拌条件下进行。在本发明中,所述开环反应具体是第一交联剂中的活性基团胺基交联环氧大豆油的环氧基团,交联得到苯硼酸接枝环氧大豆油。

45.在本发明中,以第一交联剂为3-氨基苯硼酸为例,所述开环反应的反应式如式1所示:

[0046][0047]

本发明将羟基封端聚乳酸(pla)和二异氰酸酯在第一有机溶剂中进行缩聚反应后,将所得缩聚产物和第二交联剂进行偶联反应,得到苯硼酸封端聚乳酸(pla-b)。在本发明中,所述羟基封端聚乳酸的数均分子量小于等于5000,优选为1000~2000;所述羟基封端聚乳酸为低分子量聚乳酸;本发明对所述羟基封端聚乳酸的来源没有特别的要求,采用本领域技术人员熟知的市售商品即可。在本发明中,所述二异氰酸酯优选包括异佛尔酮二异氰酸酯和/或二环己基甲烷二异氰酸酯,更优选为异佛尔酮二异氰酸酯(ipdi)。在本发明中,所述羟基封端聚乳酸与异佛尔酮二异氰酸酯的摩尔比优选为1:2。在本发明中,所述第一有机溶剂优选为四氢呋喃、n,n-二甲基甲酰胺或n,n-二甲基乙酰胺,本发明对所述第一有机溶剂的用量没有特别的要求,能够使缩聚反应顺利进行即可。在本发明中,所述缩聚反应的温度优选为50~70℃,更优选为60℃,时间优选为12~72h,更优选为12~36h;所述羟基封端聚乳酸和二异氰酸酯经缩聚反应生成末端带有活性异氰酸酯基团的聚乳酸分子。在本发明中,所述第二交联剂为3-氨基苯硼酸或对氨基苯硼酸,所述第二交联剂与二异氰酸酯的摩尔比优选为1:1。本发明优选将第二交联剂直接加入到所述缩聚反应得到的缩聚反应液中进行偶联反应。在本发明中,所述偶联反应的温度优选为60~80℃,时间优选为12~72h,更优选为12~36h;所述偶联反应具体是第二交联剂中的活性基团胺基与缩聚产物中聚乳酸末端的异氰酸酯基团发生偶联反应,得到线性苯硼酸封端聚乳酸。

[0048]

在本发明中,以二异氰酸酯为异佛尔酮二异氰酸酯,第二交联剂为3-氨基苯硼酸为例,所述缩聚反应和偶联反应的反应式如式2所示:

[0049][0050]

得到苯硼酸接枝环氧大豆油(eso-b)和苯硼酸封端聚乳酸(pla-b)后,本发明将所述苯硼酸接枝环氧大豆油(eso-b)、苯硼酸封端聚乳酸(pla-b)和第二有机溶剂混合,将所得混合溶液加热除溶剂,得到所述生物基超分子可降解塑料。在本发明中,所述eso-b与pla-b的质量比优选为1:1~4:1,具体可以为1:1、2:1、3:1或4:1。本发明将eso-b与pla-b的质量比控制在1:1~4:1的范围内,能够使塑料具有较高的力学强度。在本发明中,所述第二有机溶剂优选为四氢呋喃、n,n-二甲基甲酰胺或n,n-二甲基乙酰胺。在本发明中,所述第三有机溶剂、第二有机溶剂与第一有机溶剂优选为相同溶剂,具体地,在实际操作中,所述开环反应和偶联反应后,均无需进行后处理,直接将所得开环反应液与偶联反应液混合即可;所述混合优选为搅拌混合,本发明对所述搅拌混合的速度和时间没有特别的要求,混合均匀即可。在本发明中,所述加热除溶剂的温度优选为40~60℃,更优选为50℃,所述加热除溶剂的时间以将溶剂充分去除为准;在所述加热除溶剂的过程中,所述eso-b和pla-b的苯硼酸基团逐渐脱水并三聚成硼氧六环结构,eso-b和pla-b被均匀地复合在一起,生成三维交联的eso-pla网络,即所述生物基超分子可降解塑料。图1为所述eso-b和pla-b生成三维交联的eso-pla网络的反应示意图。

[0051]

本发明提供了以上技术方案所述制备方法制备得到的生物基超分子可降解塑料。本发明提供的生物基超分子可降解塑料具有力学强度高、非常容易降解、热稳定性好、生物相容性好,且可回收易加工的特点;在土壤中,水分会进入塑料,水分的进入会导致所述生物基超分子塑料中部分硼氧六环发生解离,从而产生易于降解的低分子量生物质分子(eso和pla),材料解离成低分子量这个过程持续进行,从而实现完全降解。本发明提供的生物基超分子可降解塑料可代替日常使用的塑料制品,比如手提袋、包装袋等。

[0052]

本发明还提供了以上技术方案所述生物基超分子可降解塑料的回收方法,包括以下步骤:

[0053]

将待回收的所述生物基超分子可降解塑料进行热压;

[0054]

或者,将待回收的所述生物基超分子可降解塑料溶解在有机溶剂中,将所得溶液依次进行浇铸和干燥,得到回收的生物基超分子可降解塑料。

[0055]

在本发明中,所述热压的温度优选为80~100℃,压力优选为2~4mpa,时间优选为10~30min;所述热压的具体操作为:将待回收的所述生物基超分子可降解塑料碎片搭接或堆放在一起,然后进行热压。在本发明中,所述有机溶剂优选为乙醇、四氢呋喃或二甲基亚砜,进一步优选为乙醇;本发明对所述有机溶剂的用量没有特别的要求,能够将待回收的所述生物基超分子可降解塑料完全溶解即可,所述溶解在室温下进行即可。本发明对所述浇

铸的具体操作没有特别的要求,采用本领域技术人员熟知的浇铸方法即可。在本发明中,所述生物基超分子可降解塑料在热压或在有机溶剂的辅助下即可实现回收和再加工,恢复其原有的机械强度和完整性,重新塑造成大面积、无缺陷的塑料材料。

[0056]

下面结合实施例对本发明提供的生物基超分子可降解塑料及其制备和回收方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0057]

实施例1

[0058]

一种生物基超分子可降解塑料,制备方法如下:

[0059]

室温下,将环氧大豆油(eso)和3-氨基苯硼酸在四氢呋喃(thf)中搅拌进行开环反应,环氧大豆油(eso)和3-氨基苯硼酸的摩尔比为1:3,开环反应的时间为24h,得到产物为苯硼酸接枝环氧大豆油(eso-b)的反应液;

[0060]

在60℃下,将羟基封端的聚乳酸(pla,mn~2000)和异佛尔酮二异氰酸酯(ipdi)在thf中进行单锅缩聚反应,pla与ipdi的摩尔比为1:2,缩聚反应的时间为12h;然后向其中加入3-氨基苯硼酸进行偶联反应,3-氨基苯硼酸与异佛尔酮二异氰酸酯的摩尔比为1:1,偶联反应的时间为12h,得到产物为苯硼酸封端聚乳酸(pla-b)的反应液;

[0061]

按质量比(eso-b:pla-b=4:1)将上述eso-b的反应液和pla-b的反应液混合,搅拌获得均匀的溶液;然后加热至50℃去除thf,在此过程中,eso-b和pla-b的苯硼酸基团逐渐脱水并三聚成硼氧六环结构,生成三维交联的eso-pla网络,即所述生物基超分子可降解塑料(eso-pla塑料,记为eso

4-pla1塑料)。

[0062]

对实施例1制备得到的生物基超分子可降解塑料薄膜进行性能检测,具体如下:

[0063]

(1)红外检测:

[0064]

对实施例1得到的厚度约为50微米的可降解eso

4-pla1塑料薄膜进行红外检测,结果如图2所示,eso

4-pla1塑料的ftir光谱中出现了一个710cm-1

的新峰,这表明在eso

4-pla1塑料中形成了硼氧六环结构。

[0065]

(2)力学性能检测:

[0066]

对实施例1得到的厚度约为50微米的可降解eso

4-pla1塑料进行力学性能检测,结果如图3所示,可降解eso

4-pla1塑料的拉伸强度约为43mpa。

[0067]

(3)吸水饱和后力学性能检测:

[0068]

将eso

4-pla1塑料在100%相对湿度的环境中存放10天后测试其力学性能,结果如图4所示。吸水饱和的eso

4-pla1塑料表现出较高的杨氏模量(364mpa)和抗拉强度(~19.6mpa),这与日常生活中使用的ldpe相当。

[0069]

(4)降解性能检测:

[0070]

对实施例1制备得到的可降解生物基超分子塑料进行降解性能测试,结果:

[0071]

将厚度为50微米的eso

4-pla1塑料裁成大小均一的小块,约15cm

×

15cm,分别称重然后掩埋在土壤里。图5是实施例1的生物基超分子塑料在土壤中的降解效果图,在土壤中10天后,膜由透明变至不透明的白色,且膜的边缘处已开始出现裂纹,部分区域出现孔洞;随着降解时间增加至50天,薄膜已裂解为尺寸不足1厘米的碎片;60天后,在土壤中已观测不到碎片的存在,证明薄膜完全降解。

[0072]

(5)热稳定性检测:

[0073]

对实施例1得到的可降解生物基超分子塑料进行热重分析,结果如图6热重分析

(tga)曲线所示。由图6可以看出,eso

4-pla1塑料在失重5%时的分解温度达到~291℃,证实了eso

4-pla1塑料的优良热稳定性。

[0074]

(6)生物相容性检测:

[0075]

将实施例1制得的厚度为50微米的eso

4-pla1超分子塑料薄膜裁成小块,浸泡在一定体积的dmem培养液中,将该培养液分别用于人正常肝细胞(lo2 cell)培养2d和7d后,观察统计细胞的活性,以此来反映超分子塑料的细胞毒性。同时,为了进一步验证超分子塑料的体内毒性,我们将塑料原位植入到小鼠的皮下组织两周,然后通过分析实验组小鼠的器官组织(心脏、肝、脾、肺和肾)切片来研究塑料的植入对小鼠生理状况的影响,并设置无塑料植入的对照组。

[0076]

图7是实施例1制得的超分子塑料在培养基中分别培养2d和7d的细胞的荧光图像。由图7可以看出,在含有塑料碎片的培养基中培养2d和7d的细胞均具有极高的细胞活性,未观察到死亡细胞,证明了该超分子塑料没有细胞毒性。

[0077]

图8是对照组(无塑料植入)和实验组(皮下植入塑料)小鼠的心肝脾肺肾的组织切片(标尺100微米)。可以看出,实验组小鼠的组织切片形貌和对照组基本一致,没有出现明显的炎症反应等问题,因此可以证明塑料具有高的生物相容性和无毒性。

[0078]

(7)可回收性测试:

[0079]

将实施例1制得的厚度为50微米的生物基可降解塑料进一步裁剪为碎片后,将碎片搭接后在100℃、4mpa的压力下热压10min,或者,将碎片于室温下溶解在乙醇中,然后浇铸和干燥(即溶剂辅助回收),重新塑造成大面积、无缺陷的塑料片即可得到回收产品。

[0080]

图9和图10分别是将实施例1制备的生物基可降解塑料进行可再加工操作及回收前后性能图,图9中,(a)为塑料碎片热压回收操作图,(b)为第一次热压回收前后塑料性能图,(c)为将塑料重复进行剪碎-热压回收的操作,第五次热压回收后的塑料性能图;图10中,(a)为塑料碎片溶剂辅助回收操作图,(b)为将塑料重复进行剪碎-溶剂辅助回收的操作,第五次溶剂辅助回收后的塑料性能图。经检测,回收产品的性能与回收前的原料(实施例1制得的生物基可降解塑料)的力学性能相当。本发明基于超分子作用所制备的可降解超分子塑料材料与基于共价键的可降解材料相比,由于内部作用力为弱相互作用力,因此具备更快的降解速度且降解条件较温和,具有快速高效的断裂-重组性能,因此具有可回收性。

[0081]

实施例2~4以及对比例1~3

[0082]

实施例2~4以及对比例1~3的制备步骤同于实施例1,区别仅在于eso-b:pla-b的质量比不同。

[0083]

各实施例以及对比例中eso-b:pla-b的质量比,以及制得的生物基超分子塑料的力学强度如图3和表1所示:

[0084]

表1实施例及对比例中eso-b:pla-b质量比及制得的塑料的力学强度

[0085]

[0086][0087]

表1中,eso

1-pla1塑料的断裂强度和断裂伸长率分别为~12mpa和~28%,随着eso-b含量的增加,eso-pla塑料的断裂强度明显增加,其断裂伸长率略有下降,在eso-pla塑料中,eso

4-pla1塑料表现出最高的断裂强度,约为43mpa。随着eso-b含量的增加,eso-pla网络的拓扑交联度及硼氧六环的含量均会明显增加,因此eso-pla的强度会升高,相应的断裂伸长率有所下降。

[0088]

由以上实施例可以看出,本发明以低分子量聚乳酸和环氧大豆油为原料,制备出生物基超分子可降解塑料,且所得生物基超分子可降解塑料具有力学强度高、非常容易降解、热稳定性好、生物相容性好,且可回收的特点。

[0089]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1